1.测点的布置

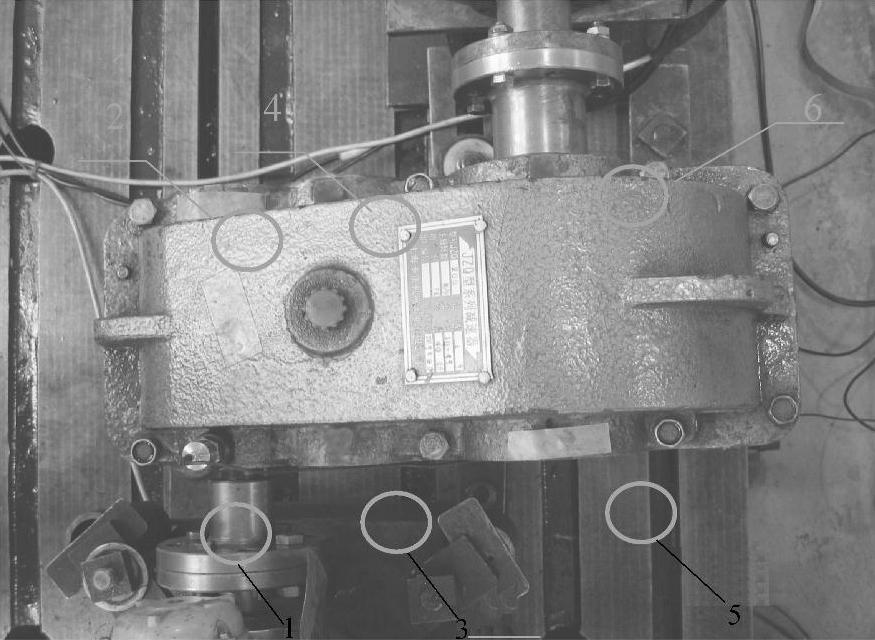

对JZQ200减速器的箱体结构,在测试中选择轴承座附近布置了六个测点,测点1、2位于输入轴的垂直方向,测点3、4位于中间轴的垂直方向,测点5、6位于输出轴的垂直方向。传感器采用磁铁吸盘式安装方式,用磁座将传感器固定在箱体指定位置。测点布置图如图15-46所示。

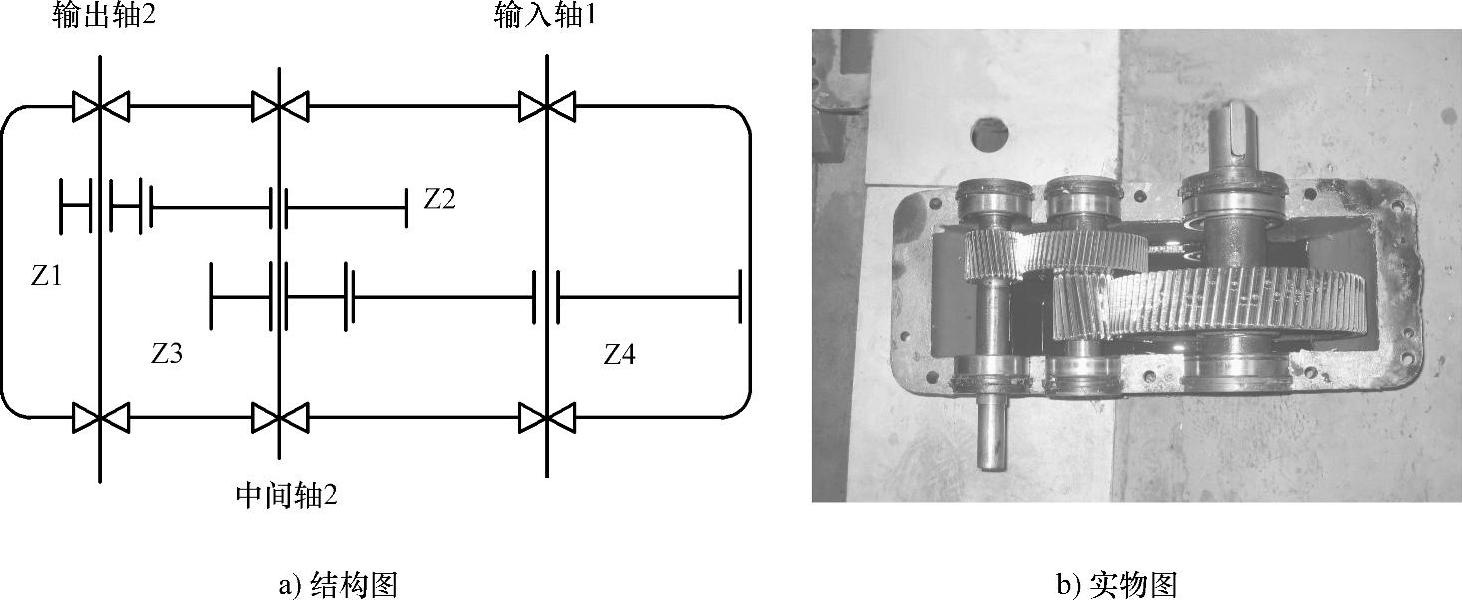

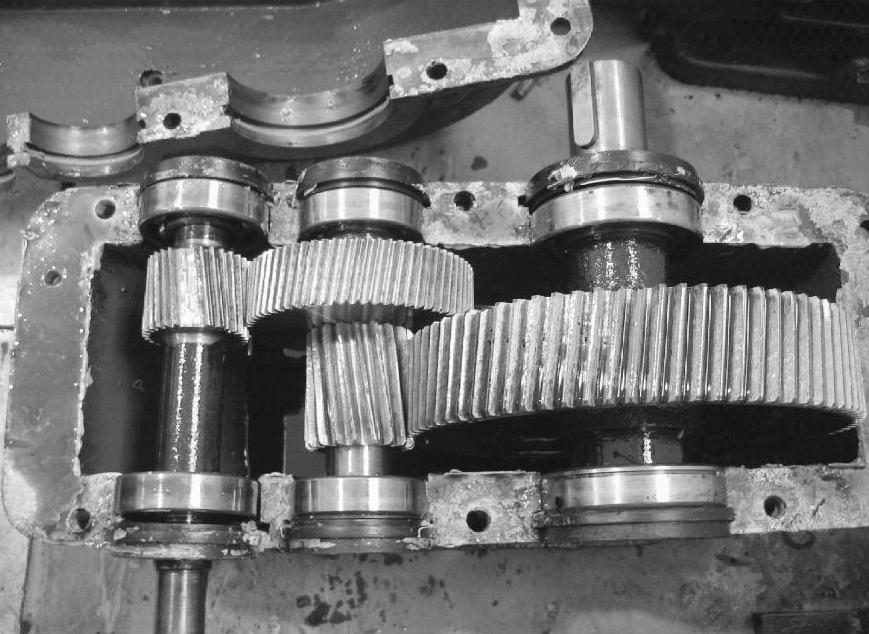

图15-45 JZQ200型减速器结构图与实物图

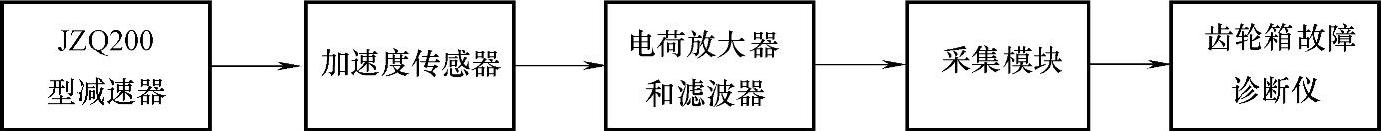

2.测试系统布置

如图15-47所示,测试系统由减速器、加速度传感器、电荷放大器和滤波器、采集模块、齿轮箱故障诊断仪等构成。图15-48为测试仪器和齿轮箱试验台实物图。测试在图中的试验台上进行,该试验台可向减速器加载不同的转速和扭矩。

图15-46 测点布置图

图15-47 测试系统框图

图15-48 测试仪器和齿轮箱试验台实物图

3.诊断分析及结论

本测试对两个减速器(Ⅰ,Ⅱ)的箱体进行了测试,测试工况与相关频率值如表15-1所示,啮合频率可根据轴的转速与齿数的乘积得到。

表15-1 测试工况及相关频率

选择箱体上布置的六个测点中,有典型性的测点进行故障分析。(https://www.xing528.com)

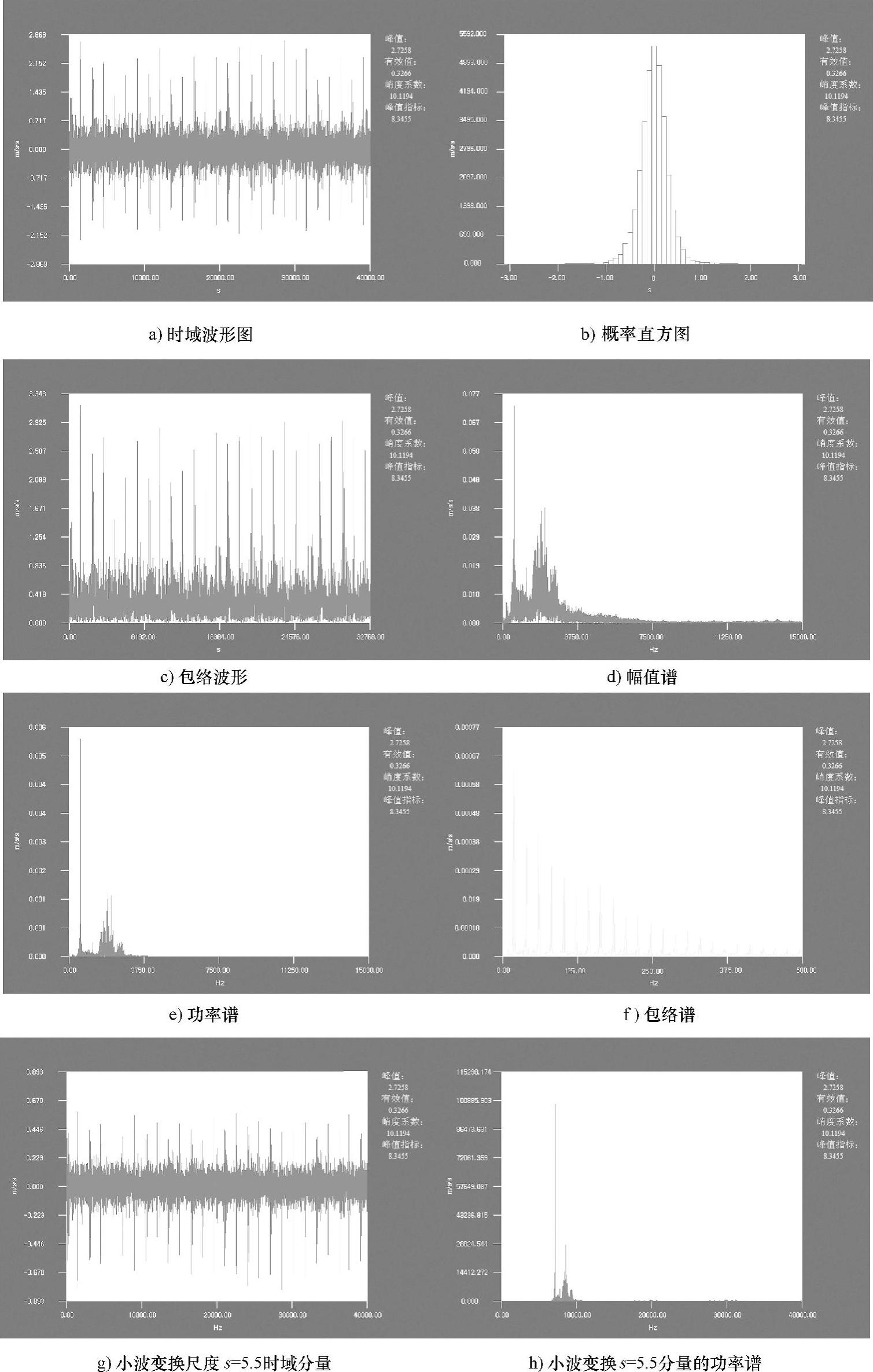

(1)减速器Ⅰ对减速器的六个测点进行数据比较,发现测点1的数据故障反映的最为明显。图15-49是测点1在主轴转速为1200 r/min时的时域、频域和时频域分析。

以上是利用该分析仪对减速器Ⅰ检测的信号分析图形,在这里选取了八幅有典型意义的图形作为故障分析。对以上的时域、频域与时频域图形的分析可以得出以下结论。

1)从时域图(图15-49 a)和包络波形图(图15-49 c)中可以看出,减速器的振动信号中出现有规律的冲击成分,且冲击成分幅值很大,每两个冲击之间的时间间隔大约是,

t=冲击之间的点数/采样频率=1555/30000Hz=0.051s

与输入轴的转动周期1/20=0.05相吻合,由波形统计得到峰值指标为8.3455,峭度系数为10.1194,都大于正常情况值;从直方图(图15-49b)中看出振动信号明显集中在零值附近,并不是正常状态下的正态分布;从以上时域波形中可以初步得出输入轴上存在故障。

2)分析图15-49d幅值谱,图15-49e功率谱可见,频域图中振动能量很大。同时频谱图上不仅出现了齿轮(齿数为30)的啮合频率(图15-49d)中的598.724Hz,啮合频率为600Hz,还出现了啮合频率的高次谐波(图15-49e)中的1896.428Hz,为啮合频率的3倍频;分析图15-49f包络谱可以发现输入轴转频(20.142Hz)、2倍频(40.283Hz)、4倍频(79.651Hz)等转轴整倍频振动成分。出现了以齿轮啮合频率为载波频率,齿轮所在的输入轴转频及其倍频为调制频率的啮合频率调制。

3)分析图15-49g中小波时域,图15-49h小波功率谱进一步发现这一故障成分,取尺度s=18和尺度s=5.5上的小波变换,可以分离出598.72Hz和1896.428Hz这两个振动成分。

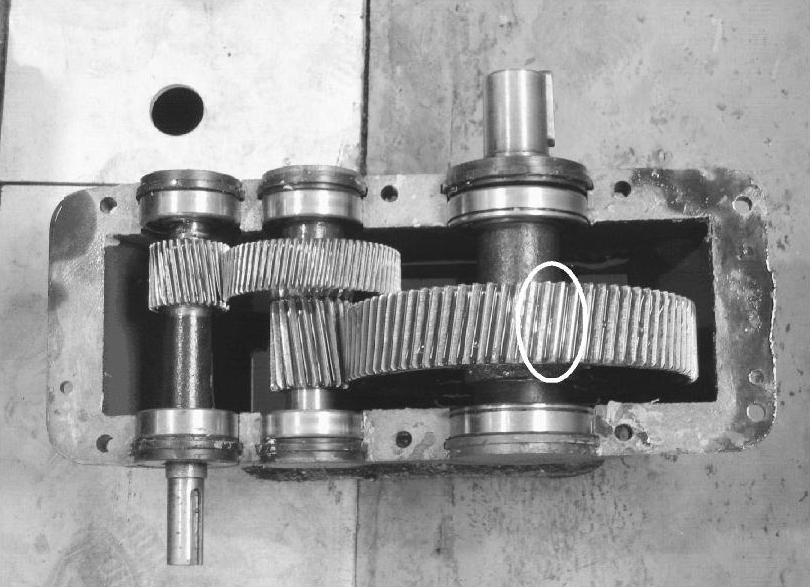

以上分析的故障特征与30齿齿轮出现断齿的故障完全吻合,所以可以得出输入轴上的齿轮出现断齿的结论。开箱发现30齿的齿轮上相邻的两个齿出现了断齿故障,如图15-50所示,与诊断结果相符。

(2)减速器Ⅱ对减速器Ⅱ的六个测点进行数据比较,发现测点6的数据故障反映的最为明显。对测点6在输入轴转速为2400r/min时的时域、频域及时频域的信号进行分析,按照减速器Ⅰ的分析方法发现在减速器Ⅱ中的测点6,在时域中具有较大的冲击成分,每两次间隔大约为0.263s(输出轴的转动周期为0.259s),同时峰值指标为9.1392,峭度系数为8.3787,频谱中存在314.91Hz(81齿轮啮合频率为312.66Hz)及其倍频成分,小波分析分离高频振动后也发现1570.91Hz的高频振动。

图15-49 测点1在主轴转速为1200 r/min的时域、频域和时频域分析

故障分析表明在减速器Ⅱ的输出轴的齿轮上存在轮齿面磨损故障。开箱发现81齿的齿轮上出现了齿面磨损故障,如图15-51所示,与诊断结论相符。

图15-50 小齿轮断齿

图15-51 81齿齿面磨损故障

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。