Bolland和Saether(1992)发表了一篇关于ZEPP联合循环的论文,该循环集成了一个带有在O2/CO2混合气中燃烧的燃气轮机与普通的朗肯底循环系统。生产O2和压缩CO2的能耗导致联合循环效率从原来(基于空气为氧化剂的燃气轮机)的56%下降为41%。同样的工作研究了带有在O2/水蒸气混合气中燃烧的单级蒸汽透平循环。这个循环当温度为1550K时的效率为385%。这篇论文也提供了关于设备成本的非常有用的经济性数据。

DeRuyck(1992)提出了一个新颖的ZEPP循环,该循环包括在CO2混合气中水的蒸发。循环声称的效率极其高,达到57%。然而,这些数据并未在后来的论文中得到证实。

Holt和Lindeberg(1992)研究了一个复杂的整合ZEPP与CO2驱油回收过程。他们认为燃烧产生的2/3的CO2可以返回到当时抽取燃料的地下位置。

VanSteenderen(1992)更详细地研究了联合燃气/蒸汽ZEPP循环。据报道,当透平入口温度为1050℃、压力为20bar时,循环效率为44%。

Yantovsky等(1993,1994a)和Wall等(1995)提出一个10MW带有液态CO2联产的ZEPP,得到的CO2用来增强石油回收。该循环在透平入口压力为40bar和温度为1000℃时的效率为48%。在这些论文发表5年后,挪威的Aker公司开始一个类似的示范工程。

Yantovsky等(1994b)详细描述了一个更高效的采用CO2再循环并且燃气是在O2/CO2混合气中燃烧的ZEPP循环。这就是控制CO2排放的带回热的先进透平循环[CO2PreventedEmissionRecuperativeAdvancedTurbineEnergy(COOPERATE)Cycle]。当透平入口温度为950~1350℃、压力为4~240bar时,循环效率范围为469%~552%。

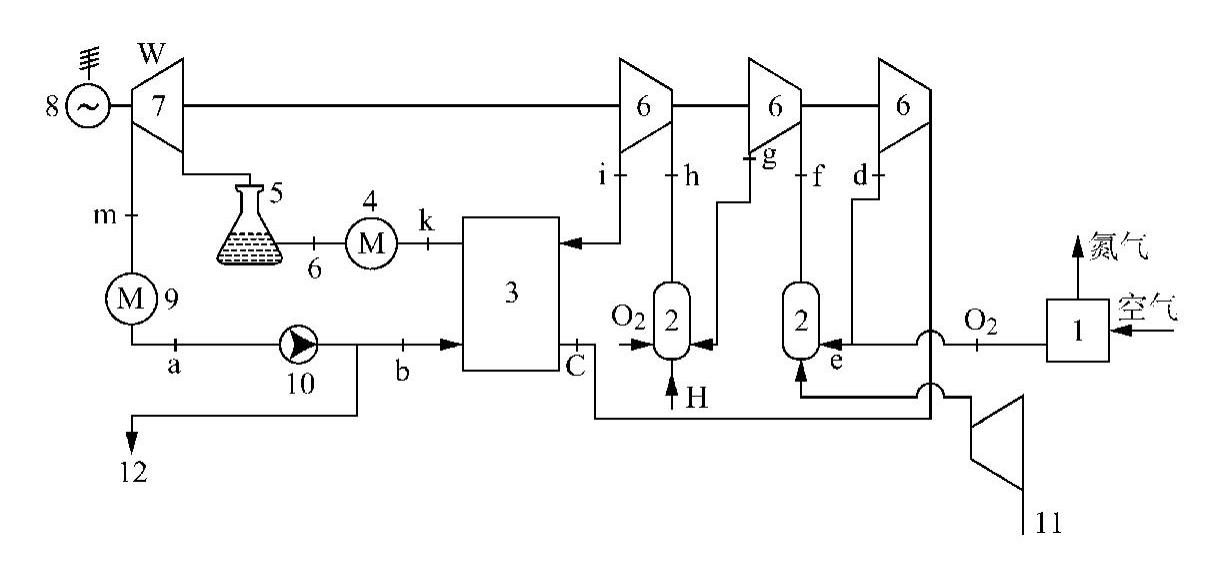

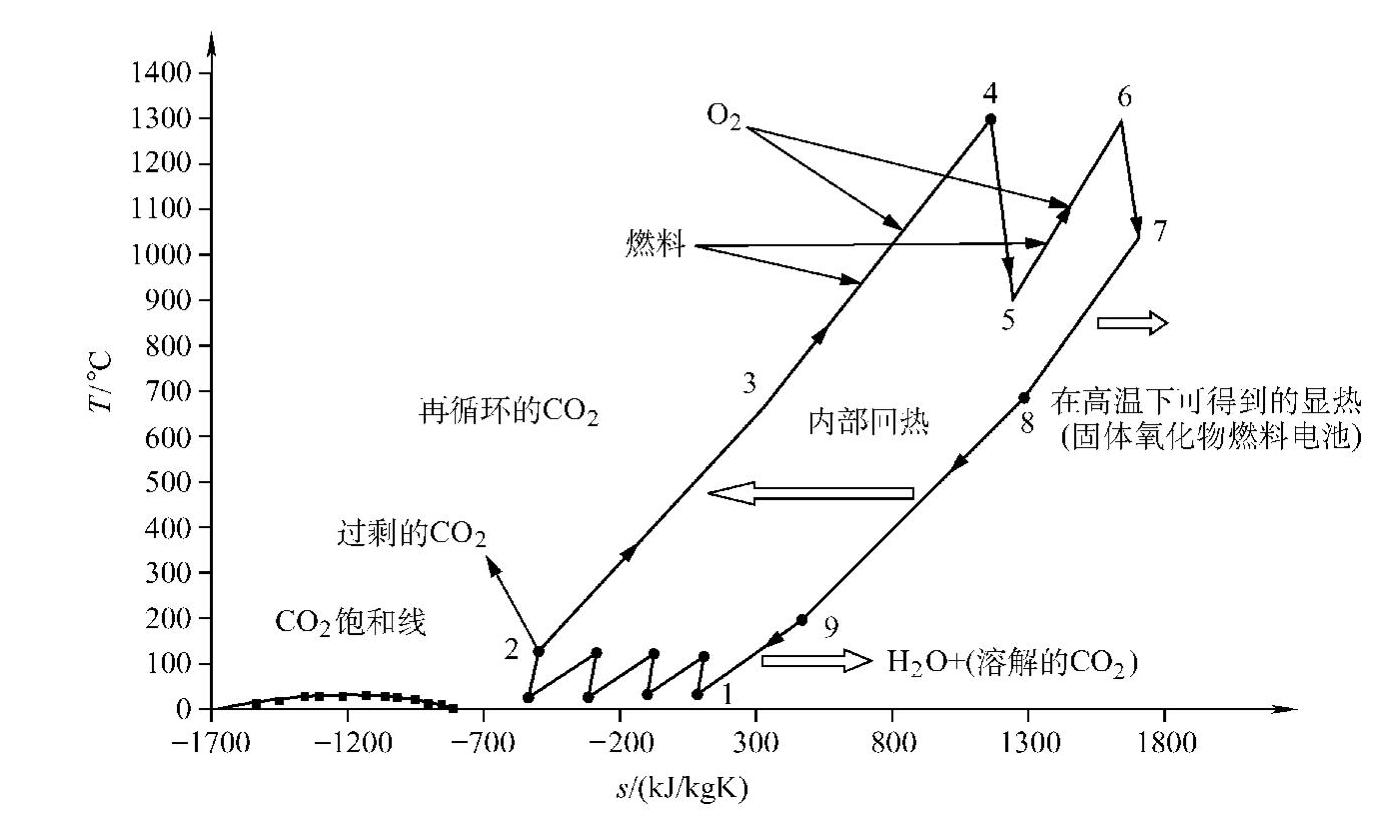

在可预见的未来,讨论建造满足温度和压力条件下并用在COOPERATE循环中的透平制造商并不现实。正因如此,Yantovsky(1994c)又改进了此循环,结果表明,采用目前可得到的透平,入口温度为600℃时,压力为240bar,入口温度为1300℃时,压力为40bar(见图2-7和图2-8),可得到50%的循环效率。这个高效的、实际的循环(如COOPERATE示范)被称为一个准联合循环,因为它包含两部分:一个采用CO2的高压朗肯循环和一个同样采用CO2的低压布雷顿循环。Go¨ttlicher(1999)出版的书中全面介绍了几乎所有那样的零排放循环。在他的书中,COOPERATE循环属于“第二类家族体系”。

图2-7 COOPERATE示范循环(Yantovsky, 1994c)

1—空分单元 2—燃烧室 3—回热器 4—冷却塔 5—水分离器 6—透平 7—带间冷的多级压缩机 8—发电机 9—CO2冷凝器 10—CO2泵 11—燃料 12—废气井或其他CO2储存库

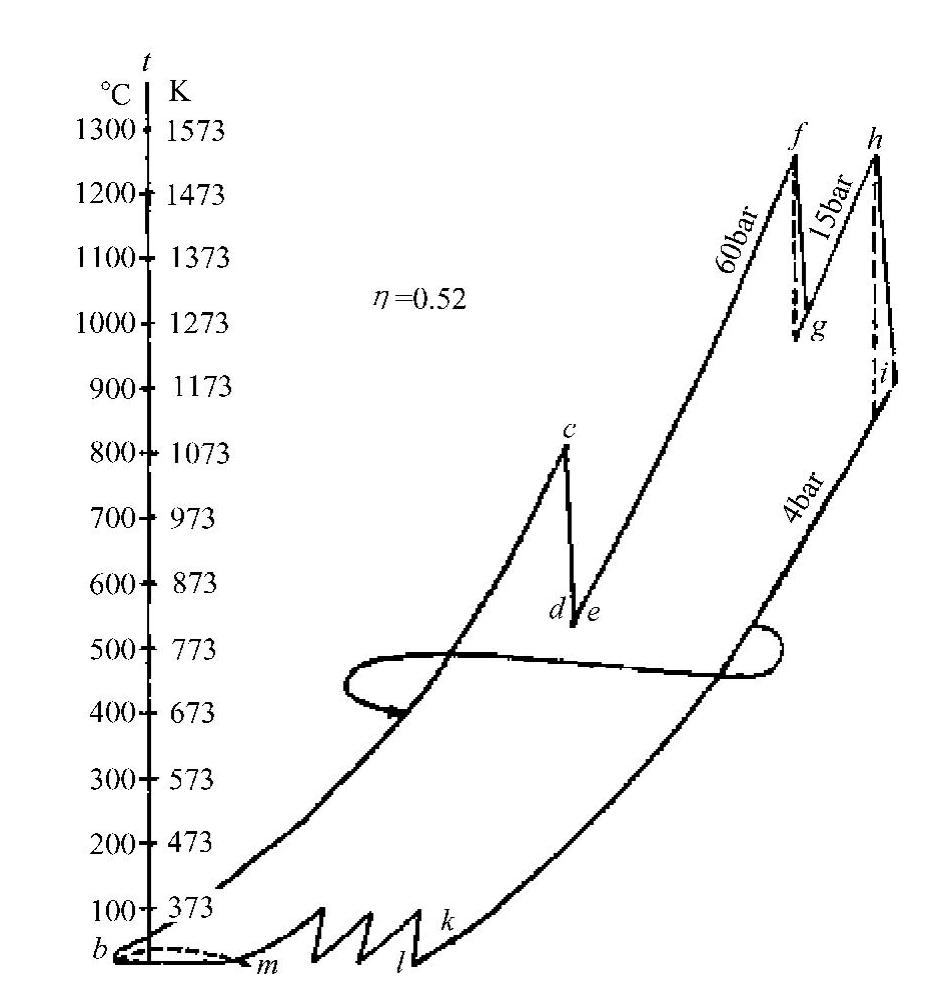

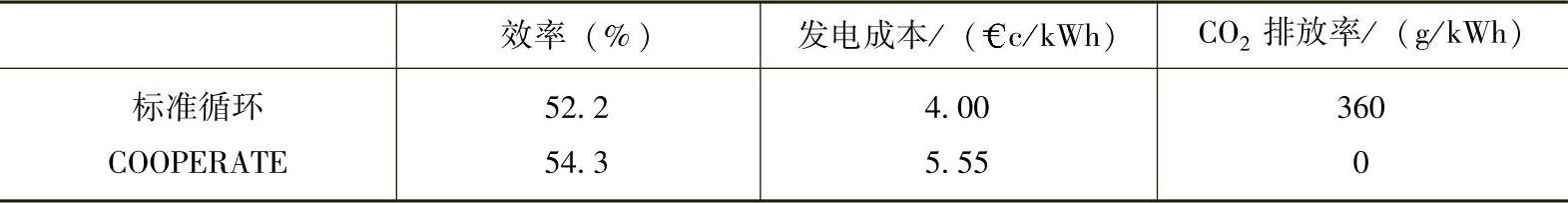

在表2-2中,Yantovsky(1996)比较了COOPERATE循环与一个标准的联合循环性能。对于COOPERATE循环,当采用具有负价格(即不但不需要花钱,反而还能挣钱)的燃料(如用过的润滑油),其投资回收期约为3年。

图2-8 COOPERATE示范循环T-s图(Yantovsky,1994c)

表2-2 COOPERATE循环与联合循环的比较

注:源自于Yantovsky,E.,1996。

在美国,每年可以得到1Mt用过的润滑油。在论文里,也讨论了利用CO2增强石油回收以及将CO2储存于盐水层的益处。

利用在水生岩区域盐水的数量,采用注入盐水层的方法,据估计可以储存约200万Gt的CO2。在可预见的将来,如果禁止向大气中排放污染物,而将其导入水生岩区,完全可以保护大气环境。应该注意,这个数据是一个上限数据,在各自具体的分析案例中应该考虑当地的约束。

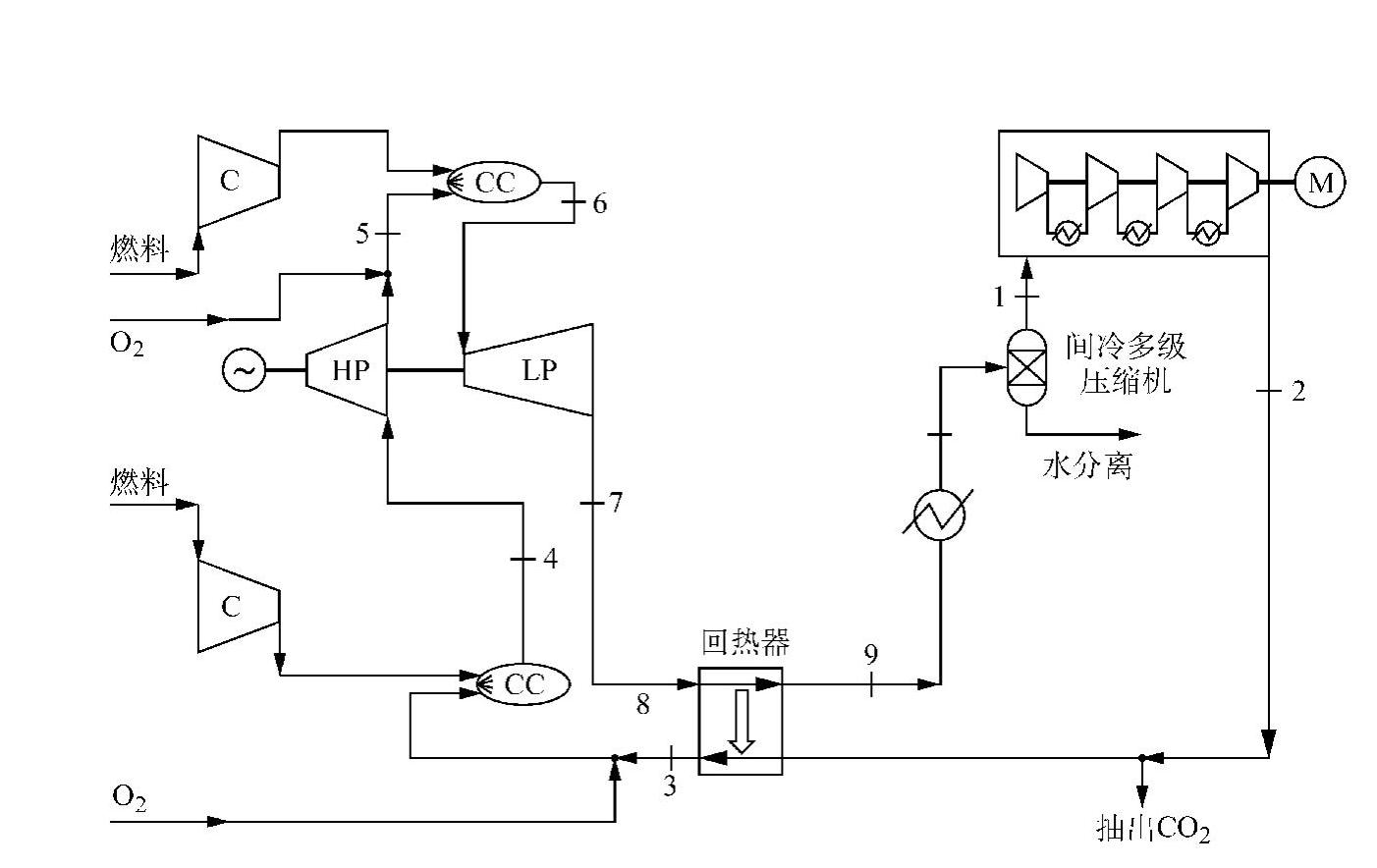

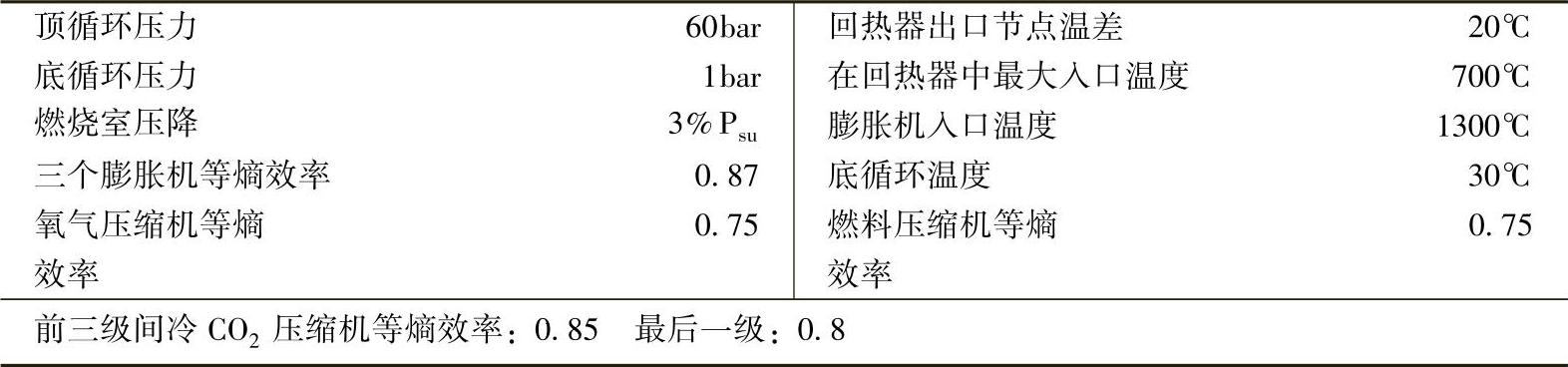

在COOPERATE循环中,存在于CO2冷凝器中的不凝结气体是一个问题。作为一种彻底的解决方法,有人建议在排出冷却塔后直接将CO2气流压缩,不允许压缩过程穿越饱和线从而避免了CO2的冷凝过程。采用这种想法的COOPERATE循环即为MATIANT循环(Mathieu,1998)。各种不同类型的MATIANT循环的详细计算结果表明,与相同热力学参数下的循环相比,由于深冷法空气分离制氧和CO2压缩导致的效率损失为115%~145%。这个循环包括分级燃烧和两级膨胀过程,如图2-9和图2-10所示。一些技术信息见表2-3。

图2-9M ATIANT循环(Mathieu,1998)

(https://www.xing528.com)

(https://www.xing528.com)

图2-10 Matiant循环T-s图(Mathieu,1998)

注:1—2:间冷多级压缩机;2—3:回热器高压部分;3—4:高压燃烧室;4—5:高压膨胀机;5—6:低压燃烧室;6—7:高温热交换器;8—9:回热器;9—1:水冷却/分离器

由表2-3的数据可知,当采用天然气作燃料,透平入口温度为1300℃,排气温度限制为700℃时,循环效率约为45%。当排气热量被再热蒸汽吸收利用时,效率可以增加到49%。

表2-3 MATIANT循环的运行参数

注:源自于Mathieu.P.,1998。

为了有效地利用高于700℃的热量,可将固体氧化物燃料电池整合到循环中(在7点和8点之间),如图2-9所示(Matiant和Desmaret,2001)。

在Matiant循环中取得的等熵效率数据是十分保守的,计算结果是可靠的并且还考虑了透平入口温度及排气温度的技术约束。当压力从140bar(在1200℃时)增加到220bar(在1400℃时)时,循环效率会从44.3%增加到46.05%。Mathieu和VanLoo还提出了燃煤的整体煤气化IGCC-MATIANT循环(2005)。当温度为1250℃、压力为120bar时,计算得到的效率为44.8%,这对于一个燃煤的ZEPP循环来讲是相当高的。

Ruether等(2000)介绍了一个整合了氧吹干煤进料喷流床气化炉的MATIANT循环,采用该气化炉向循环提供燃料。用于气化和MATIANT循环的氧气是由离子传输膜(ITM)提供的,不是采用传统的深冷空气分离单元。这个循环采用煤高位热值时的效率为436%,并且捕获了产生的99.5%的CO2。

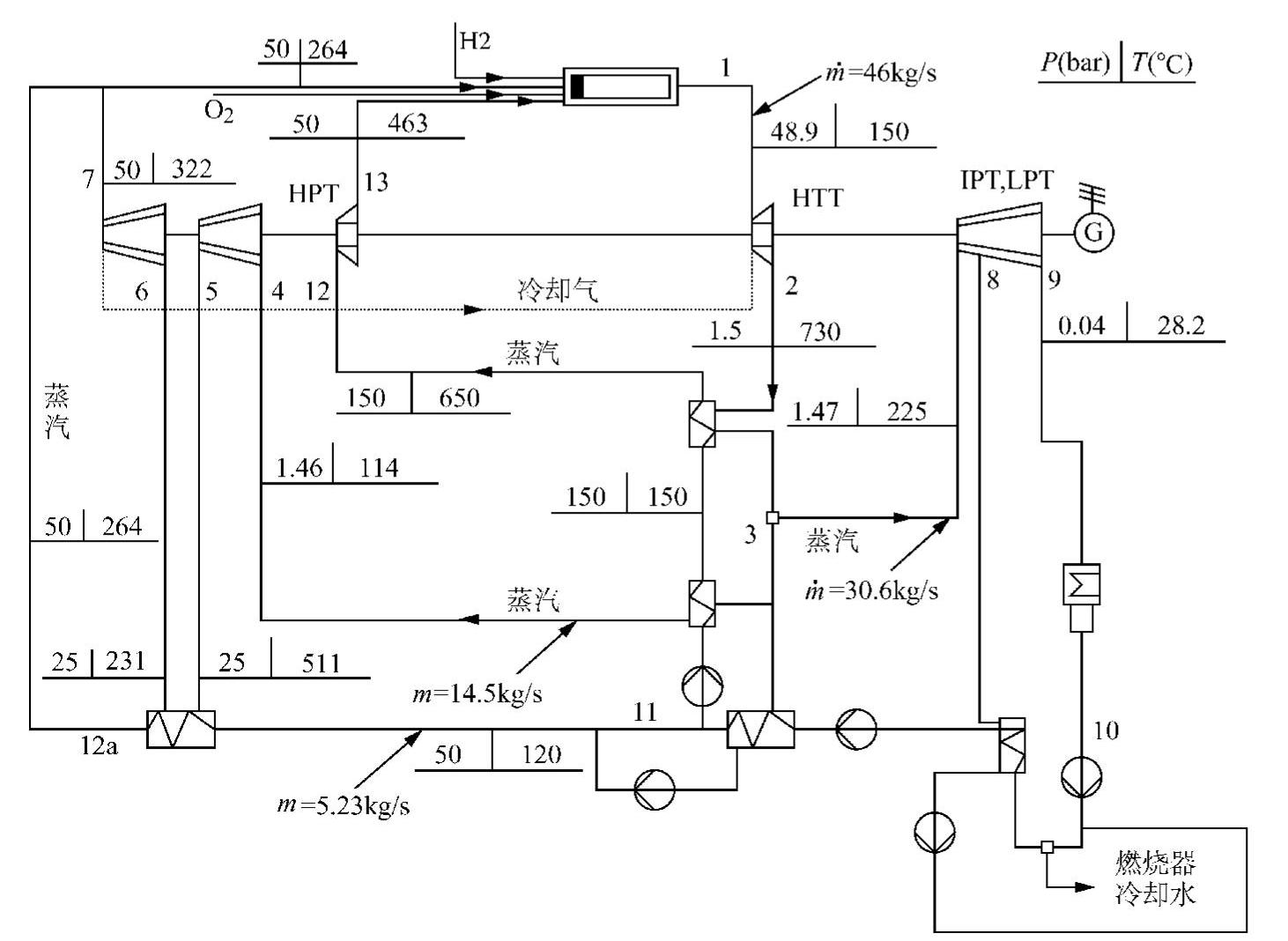

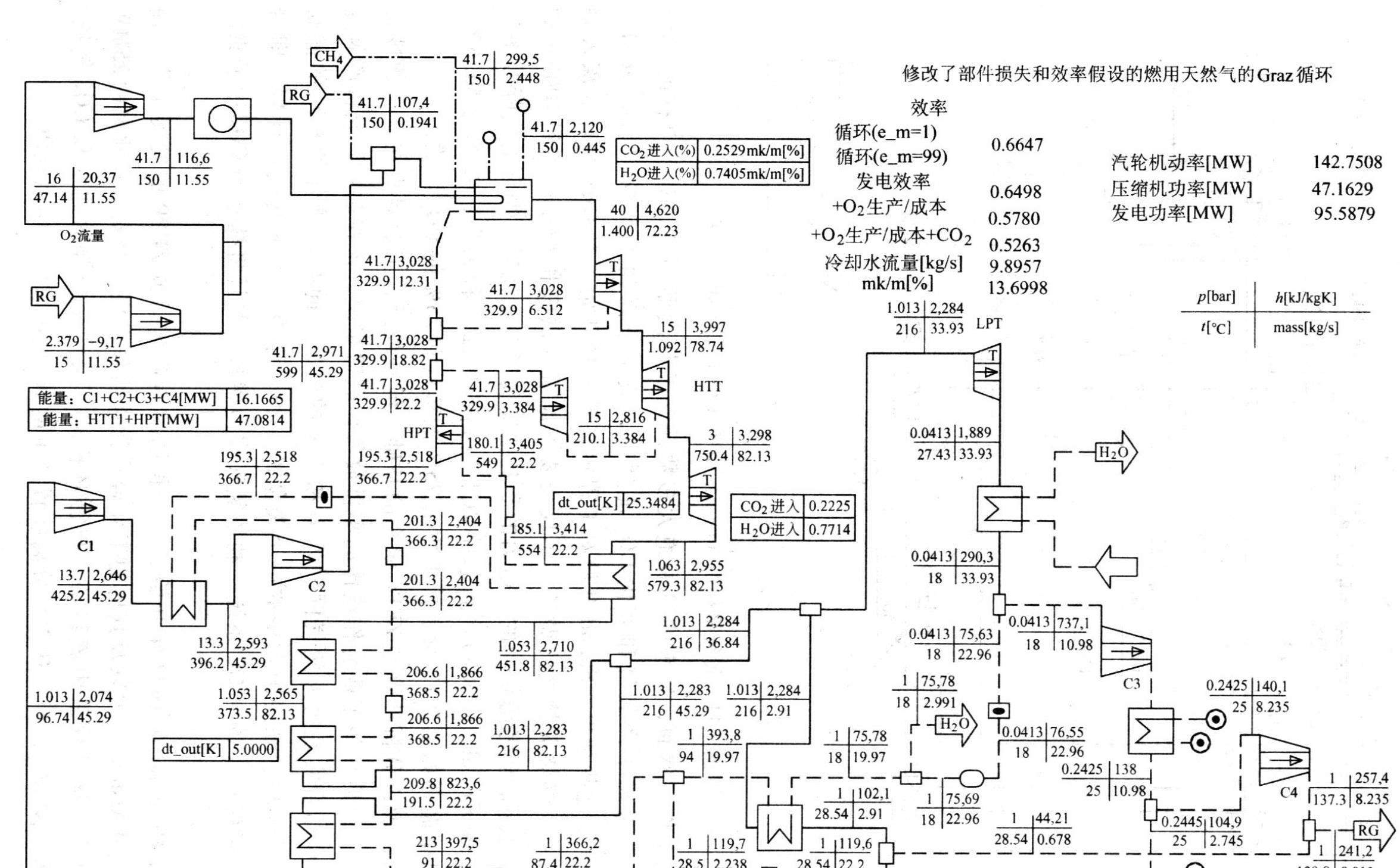

Jericha等(1995)首次提出Graz循环,并且之后由格拉茨理工大学热透平机械及机械动力学研究所的研究人员不断发展和改进(Jericha等,1995、2000、2004)。它在采用蒸汽再循环回到燃烧室方面类似于CES循环,然而,Graz循环比CES循环更复杂。起初,它是由Jericha在1985年发表的氢氧循环的变体发展起来的。Graz循环后来发展到用于合成煤气电厂(Jericha等,2000)。由80%的水蒸气和20%的CO2组成的排气驱动一个高温透平,之后大约一半的烟气被冷却、压缩并且再循环回到燃烧室,剩下的进入一个中压透平。经过中压级后,一部分被排掉,并且凝结出水。剩下的进入低压透平,然后被冷却并且凝结出水。CO2是在中压透平压力下(大气压力下)捕获的。在低压下捕获的水经泵增压后被加热,在回到燃烧室前要经过一个蒸气透平。这个循环声称具有568%的高位热值效率。然而,循环假定了可无能耗地获得纯氧即未考虑制纯氧能耗,并且所获得的CO2是在大气压力下。循环如图2-11所示。

实际上Graz循环采用燃气轮机、蒸汽轮机以及热交换设计方面的专业技术已经发展起来了。它的发展产生了大量的以CO2为工质的循环(Jerichaetal.,2004;Heitmeir etal.,2003),也带来了发展用于75%CO2和25%CO2气流透平的有意义

图2-11 传统格拉茨(Graz)循环(Jericha et al.,1995)

的开创性工作。然而,后来的发展绝大多数回到了蒸汽循环上,对于声称的70%的效率,当考虑生产氧气和液化CO2能耗时,效率下降到了57%(Sanz et al.,2004)。基于这些结果,Statoil开始对工程感兴趣并且开始了对Graz循环的深入调查。结果对于燃烧天然气的循环,不仅需要考虑氧气供应和CO2压缩到100bar的能耗,而且还需要考虑机械的、电力的和其他辅助设备能耗后,循环的实际效率为526%(Sanz et al.,2005)。若忽略以上提到的后面三种损失,效率为546%。目前的典型循环如图2-12所示,工质由75%的蒸汽和25%的CO2组成。

以前,理论分析计算是ZEPP研究的基础,但是最近,工业界也在这个领域开始了研究。包括一些工业合作伙伴的零排放气体联盟组织,正在调查研究将产氢过程和SOFC结合实现由天然气同时发电和产氢的目的,同时还整合了CO2的捕获(Tomski,2003)。在美国发展的一个类似的工程,称为“未来发电”计划,即带有燃烧前捕获CO2的IGCC系统,利用氢气作为燃料,并且将捕获的CO2用于驱油回收。

Aker Maritime在1997年开始了一个长期的商业化示范ZEPP的发展工作。他们目前正和Alstom电力以及其他的工业合作伙伴协作发展一个安装在北海的25MW等级的电厂。该过程采用燃料烟气再循环模式,会产生分开的纯水和CO2气流。他们声称不仅CO2,而且从空气分离装置产生的N2也可以用于驱油回收。

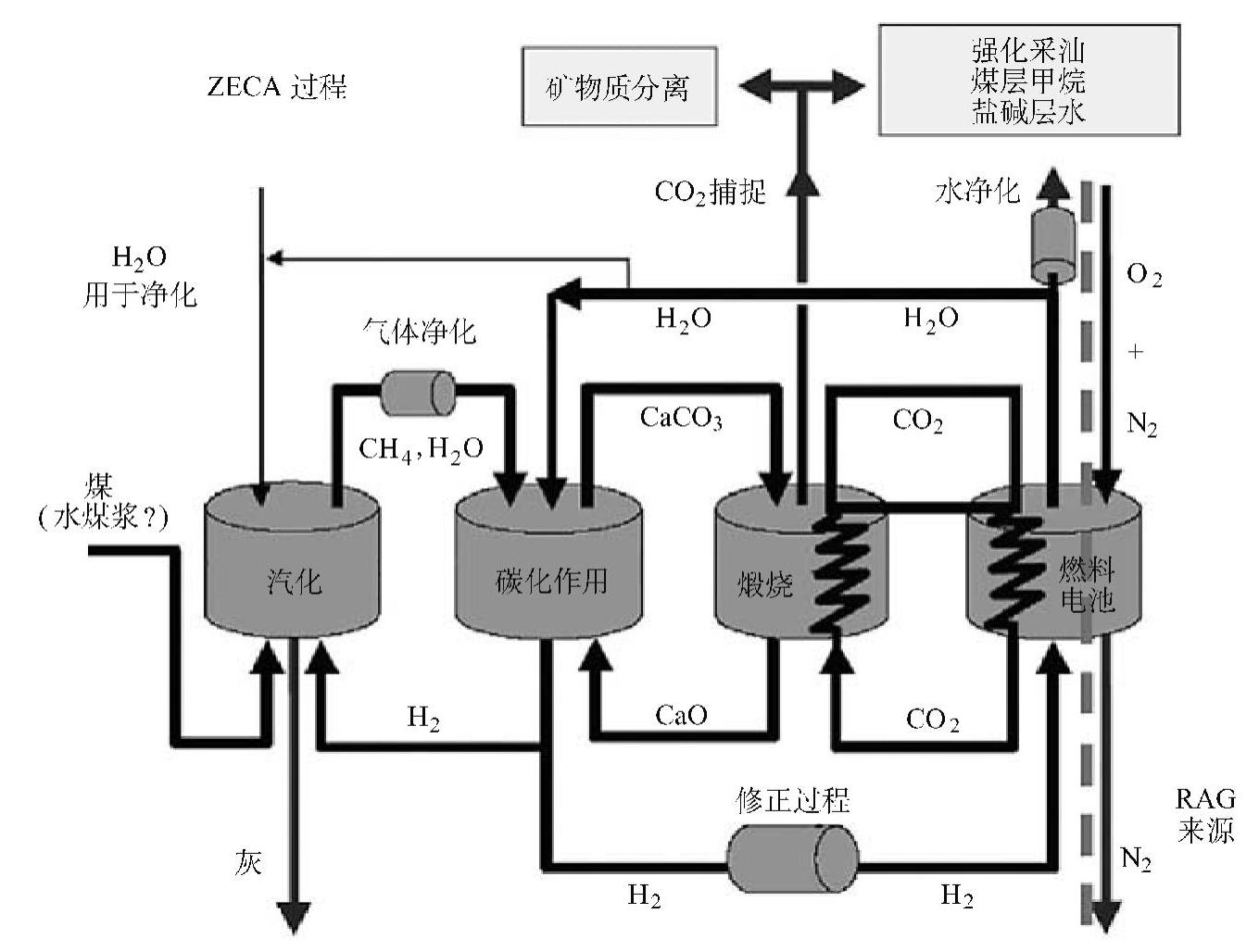

零排放煤炭联盟(ZECA)是由许多公司组成的,这些公司正在发展一种在LosAlamos国家实验室提出的采用水蒸气气化煤的技术,该技术也叫“水气化”,它会产生纯氢和纯的用于埋存的液态CO2。如图2-13所示,氢气为气化炉提供燃料,SOFC或者一个透平的排气为水气化炉提供需要的水蒸气。这个新技术不仅是零排放的,而且能使一个标准燃煤电厂的效率翻倍。该技术也可以应用到其他的碳氢燃料中,包括生物质,也可以用到电力生产以外的过程,如石油的精炼过程(Tomski,2003)。

图2-13 矿物燃料零排放循环过程简图(来源:www.cslforum.org/documents/TSRAppendix2003.pdf.AccessedDec.9,2005)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。