金风S48(S50)/750型风力发电机组是失速控制,平行轴,额定出力750kW的并网型鼠笼式异步风力发电机组。叶轮直径为48.4(50)m,轮毂中心高度为50m。风力发电机组的功率是通过叶片的气流分离特性控制的,也称失速控制。叶片安装在刚性的轮毂上。

叶轮的载荷通过3点支撑传递到底座上(一个调心滚子轴承和两个弹性支撑)。主轴轴承(调心滚子轴承)直接安装在底座上作为一个固定支撑,主轴通过收缩盘与齿轮箱连接。齿轮箱上受到的载荷通过弹性支撑传递到底座上。

齿轮箱和发电机之间装有一个机械的圆盘闸刹车系统。刹车通过弹簧力动作,在液压力的作用下释放。底座是焊接钢结构。主轴承、偏航轴承、偏航驱动和偏航刹车、齿轮箱弹性支撑都直接安装在底座上。

机舱相对主风向位置的变化是通过两个偏航驱动实现的,用5个偏航刹车来保持机舱的位置,并减少偏航过程中的载荷。

10.2.1.1 正常运行控制

1.启动

(1)控制器上电,执行自检,检测电网5min,无故障执行风力发电机组自动启动过程。

(2)控制器面板正常启动或机舱内控制柜启动风力发电机组,控制器等待60s使数据达到稳定,如果检测风力发电机组无故障且满足启动条件,风力发电机组将会松闸进行自动启动过程。

(3)控制器面板强制启动风力发电机组,如果风力发电机组无故障,且满足启动风速,风力发电机组将立即松闸启动。

2.并网

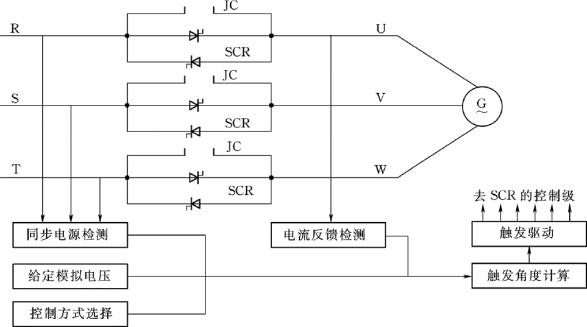

软启动控制器采用3对反并联的晶闸管串接于风力发电机组的三相供电线路上,采用限流软启动控制模式,利用晶闸管的电子开关特性,通过控制其触发角的大小来改变晶闸管的开通程度,由此改变发电机输入电压的大小,以达到限制发电机启动电流的特性。并网原理如图10-18所示。

图10-18 并网原理图

在该控制模式下,风力发电机组以设定的电流幅值为限启动,当风力发电机组启动过程完成后,使旁路接触器闭合,发电机与电网直连并网运行,旁路闭合后停止软启动,因此晶闸管只是短时工作,不需要强制散热。

软启动控制器具有以下特点:

(1)16位微电脑全数字自动控制。

(2)控制风力发电机组平滑启动,减小启动电流冲击,避免冲击电网。

(3)起始电压可调,保证电机在最小转矩启动,避免电机过热和能源浪费。

(4)启动电流可根据负载情况调整,减小启动损耗,以最小的电流产生最佳的转矩。

(5)启动时间可调,在该时间范围内,电机转速逐渐上升,避免转速冲击。

(6)具有点动功能,点动转矩可调,用于检测电路接线及机械系统是否正常。

(7)减少机械应力,保护设备,延长其使用寿命。

(8)性能可靠,操作简单方便,显示直观。

(9)有相序、缺相、过热、启动过程过流、运行过程过流和过载的检测及保护,其过流值和过载值可调。

3.自由停机

当风速小于4m/s时,将检测到的有功功率、风速与设定值对比,满足自由停机条件时,执行自由停机:释放叶尖,断开旁路接触器,断开发电机接触器。当电机转速降至设定值时,收叶尖,高速闸不刹车。

4.自动对风

风向标安装在风力发电机组的机舱尾部,风向标的风标总是指向风向,风力机根据风向标的方向与机舱方向的夹角决定是否偏航。

5.液压泵

风力发电机组液压系统没有故障,系统压力低于启动液压泵压力设置值时,启动液压泵。系统压力高于停止液压泵压力设置值时,液压泵停止工作。

6.齿轮油泵

当控制器检测到发电机转速大于启动齿轮油泵的转速设置值时,齿轮油泵启动;当齿轮油加热器工作时,齿轮油泵也将投入运行;当发电机转速低于齿轮油泵的转速设置值时,齿轮油泵间歇性地工作,每隔10min工作1min。

7.齿轮油冷却器

如果齿轮油温度高于设置的冷却器启动参数值,齿轮油冷却器工作,同时齿轮泵运行。一旦温度低于冷却器停止运行的设置值时,冷却器将停止运行。

8.齿轮油加热器

齿轮油温度低于加热器的启动参数值时加热器启动,温度高于加热器预设停止参数时齿轮油加热停止。

9.解缆

偏航接近开关安装在风力发电机组的偏航齿圈处。当风力发电机偏航超过一定角度时,风力发电机组停机并进行反方向偏航解缆,直到偏航角度在±20°范围内,停止解缆。

10.2.1.2 数据检测

1.温度监测

在风力发电机组运行过程中,控制器持续监测风力发电机组主要零部件的温度,同时控制器保存了这些温度的极限值(最大值、最小值)。

温度监测主要用于控制开启和关停泵类负荷、风扇、加热设备。监测到的温度值也用于故障检测,即如果任何一个被监测到的温度值超出上限值或低于下限值,控制器将停止风力发电机组运行。此类故障都属于能够自动复位的故障,当温度达到复位限值范围内时,控制器自动复位该故障并执行自动启动。

该风力发电机组共监测7个温度值,即齿轮油温度、发电机绕组温度、齿轮箱轴承温度、发电机前轴承温度、发电机后轴承温度、环境温度、机舱温度。

2.转速数据

叶轮转速和发电机转速是由安装在风力发电机组的低速轴和高速轴的转速传感器(接近开关)采集,控制器把传感器发出的脉冲信号转换成转速值。叶轮和发电机转速被实时监测,一旦出现过速,风力发电机组将停止运行。(https://www.xing528.com)

转速传感器的自检方法:当风力发电机组的转子旋转时,两个传感器将按照齿轮箱固定的变比规律地发出信号,如果两个传感器中的任何一个未发出信号,风力发电机组都会停止。

3.电网监测

电网数据由电量采集模块检测,由控制器进行监控。电网数据检测分为以下6种:

(1)电压。三相电压始终连续检测,电压值用于监视过电压和低电压。

(2)电流。三相电流始终连续检测,电流值用来监视发电机切入电网过程。在并网过程中,电流检测同时用于监视发电机或晶闸管是否发生短路。在发电机并网后的运行期间,连续检测电流值以监视三相负荷是否平衡。如果三相电流不对称程度过高,风力发电机组将停机。电流检测值也用于监视一相或几相电流是否有故障。

(3)频率。连续检测电网频率,一旦检测到频率值超过或低于规定值,风力发电机组会立即停止。

(4)功率因数。连续监测三相平均功率因数。

(5)有功功率输出。连续检测三相有功功率,根据各相输出功率测量值,计算出三相总的输出功率,用以计算有功电能产量和消耗。有功功率值还作为风力发电机组过发或欠发的停机条件。

(6)无功功率输出。连续检测三相无功功率,根据各相输出功率测量值,计算出三相总的输出功率,用以计算无功电能产量和消耗。无功功率的大小决定投切电容的组数。

4.高速闸释放信号

高速闸上有一个传感器指示高速闸的状态(是否释放)。如果控制器发出松闸信号,但是在设定时间内没有接收到高速闸释放的反馈信号时,风力发电机组将停止。

5.闸块磨损信号

高速闸上有一个传感器指示高速闸制动后刹车片是否磨损并将信号发送给控制器。如果出现刹车磨损,直到故障被排除后,控制器才允许重新启动风力发电机组。

6.振动保护

振动保护仪orbivibl安装在风力发电机组机舱控制柜中,当振动值大于设定值时,orbivibl向控制器发出振动信号。

10.2.1.3 安全保护

1.安全链回路

安全链是独立于计算机系统的硬件保护措施。采用反逻辑设计,将可能对风力发电机组造成致命伤害的故障节点串联成一个回路:紧急停机按钮(控制柜)、主空开、计算机输出的看门狗、叶轮过速开关、紧急停机按钮(机舱)、凸轮计数器、振动开关。一旦其中一个动作,将引起紧急刹车过程,执行机构的电源AC230V、DC24V失电,使控制回路中的接触器、继电器、电磁阀等失电,风力发电机组处于闭锁状态。

紧急停机后,只能手动复位,重新启动。

(1)振动开关。振动开关安装在机舱底板上。当底板出现过大振动时,该装置会给控制器发出一个信号,安全链断开,风力发电机组执行紧急停机并给出故障信息。

(2)过速保护。过速保护通过振动保护仪orbivibl控制,叶轮转速超过一定范围,振动保护仪orbivibl输出一节点,使安全链断开。

(3)凸轮计数器。凸轮计数器安装在偏航齿圈上,电缆向同一方向累计扭转超过设定角度时,凸轮计数器动作,安全链断开。

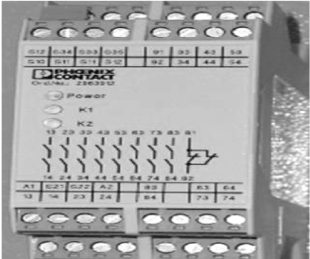

安全继电器如图10-19所示,它是风力发电机组中用于硬件保护的关键元件。当风力发电机组发生相关故障时,安全继电器将断开,使风力发电机组的控制电压丢失,风力发电机组将执行紧急停机,起到保护风力发电机组的目的。

2.风力发电机组制动

风力发电机组的刹车系统包括机械刹车(两副高速闸)和空气刹车(叶尖)。风力发电机组停机有3种制动方式,即正常刹车、安全刹车和紧急刹车。

(1)正常刹车。

1)切除叶尖电磁阀的供电电源。

2)如果发电机与电网连接,当发电机转速低于同步转速时,发电机脱网。

3)当叶轮转速在限定时间内降低到设定转速时,一副高速闸实施制动。

4)如果在设定时间内叶轮转速降到零,第二副高速闸在设定时间后制动。

5)刹车完成后叶尖收回。

下一次再执行正常刹车时两副高速闸的动作顺序相反,可确保两副刹车片均匀磨损。

(2)安全刹车。

1)叶尖和一副高速闸同时制动,发电机脱网。

2)叶轮转速为零时,第二副高速闸抱死。

3)刹车完成后叶尖收回。

(3)紧急刹车。

1)只有在风力发电机组的紧急停机链断开时执行。

2)切除多个继电器和接触器、电磁阀的工作电源。

3)叶尖和两副高速闸同时制动。

4)紧急停机链断开的同时发电机脱网。

复位后,控制器检测系统是否有故障,如果存在故障,风力发电机组将停止自动启动程序;如果没有故障,紧急停机链恢复。

图10-19 安全继电器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。