检查风轮罩表面是否有裂痕、剥落、磨损或变形,风轮罩支架支撑及焊接部位是否有裂纹。叶片检查和维护过程需要用到的工具为防护面具,防护手套,扭力扳手(1250N·m,M30),扭力扳手(1300N·m,M30)防水记号笔,照相机,木槌,望远镜,液压扳手(1250N·m,M30),液压扳手(1300N·m,M30)双头呆扳手(10mm×13mm),双头呆扳手(16mm×18mm),十字形螺丝刀(Ⅱ型),手电筒,记录卡片。

1.风轮锁紧装置

风轮锁紧装置如图6-1所示。为确保工作人员的安全,到轮毂里作业前,必须用风轮锁紧装置完全锁紧风轮,锁紧方法如下所述。

停机后,桨叶到顺桨位置,一人在高速轴端手动转动高速轴制动盘,另一人观察轮毂转到方便进入的位置,松开定位小螺柱,用呆扳手逆时针旋转锁紧螺柱,锁紧装置内的锁紧柱销就会缓缓伸出。当锁紧柱销靠近锁紧盘时,慢慢转动风轮,使锁紧柱销正对风轮制动盘上的锁紧孔,然后继续逆时针旋转锁紧螺柱,直到锁紧柱销伸入锁紧孔1/2以上为止。轮毂内作业完成,所有工作人员回到机舱后,应该顺时针拧锁紧螺柱,直到锁紧柱销完全退回到锁紧装置内,锁紧上面的小螺柱,以防止运行时风轮与锁紧销相碰。运行前必须完全退回锁紧装置。

图6-1 风轮锁紧装置

风轮锁紧装置用SKF润滑脂润滑,每个油嘴注入10g。

2.高速轴锁紧装置

高速轴锁紧装置如图6-2所示,它是安装在齿轮箱后部的一个插销式锁紧装置,通过插销把锁紧装置和高速轴制动圆盘固定,具有简单、快捷的特点。

3.变桨轴承与轮毂连接

检查维护过程所需工具为液压扳手、46mm套筒、线滚子。将液压扳手搬到机舱罩前部,把液压扳手放置在安全位置;扳手头和控制板由两个人分别控制,调好压力,开始检查螺栓力矩。

液压扳手电源从塔上控制柜引出。

4.桨叶与变桨轴承连接

检查维护所需工具为液压扳手、50mm中空扳手、线滚子。

1500kW风力发电机组的每片桨叶都有自己独立的变桨系统。由于轮毂内位置有限,在紧螺栓时,需要进行2~3次的变桨动作,将桨叶转到不同位置,才能检查到全部的桨叶螺栓,如图6-3所示。

图6-2 高速轴锁紧装置

变桨动作时,要首先打开维护开关,才可以在控制柜内手动操作,对桨叶进行360°回转。操作次序如下:

(1)在机舱控制柜切断轮毂UPS、断路器Q20.1和Q20.3。

(2)切断主柜的1F2、1F3、1F4断路器。

(3)拔下连接轴柜的行程开关插头H(1、2或3)。

(4)拔下连接轴柜的发电机插头C(1、2或3)。

这样才能可靠保证发电机不会带动回转齿圈。在维护结束时,应当按相反次序进行恢复。

注意:①只有在完全保证发电机不会带动齿圈旋转的情况下才能进行维护,在此过程中,身体的任何部位或工具不应接触回转齿圈;②当手动操作一片桨叶进行维护时,必须保证其他两片桨叶在顺桨位置。

5.风轮罩与轮毂连接

检查维护所需工具为扭力扳手,24mm呆扳手、活扳手。

检查所有风轮罩与支架连接螺栓、支架与轮毂连接螺栓,按维护表中的要求紧固到相应扭矩,并检查M16以下连接螺栓,如图6-4和图6-5所示。

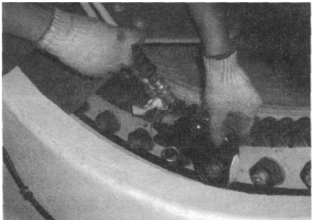

图6-3 紧固变桨轴承连接螺栓

图6-4 紧固轮毂连接螺栓

图6-5 紧固风轮罩连接螺栓

6.检查轮毂内螺栓连接

在1500kW风力发电机组轮毂内,除了桨叶连接螺栓外,还包括轴控柜支架、限位开关、变桨电动机等部件的螺栓连接。应按照维护表要求,把所有固定螺栓紧到规定力矩。图6-6所示为紧固变桨系统连接螺栓,图6-7所示为变桨限位开关。

图6-6 紧固变桨系统连接螺栓

(https://www.xing528.com)

(https://www.xing528.com)

图6-7 变桨限位开关

轮毂内变桨电动机与轮毂的连接使用内六角螺栓时,要求使用规格为14mm的旋具头,并用扭力扳手紧固到要求力矩。

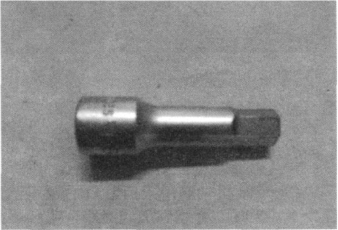

图6-8所示为变桨电动机,图6-9所示为内六角旋具头。

图6-8 变桨电动机

图6-9 内六角旋具头

7.变桨集中润滑系统

1500kW变桨润滑采用BAKE集中润滑系统。检查集中润滑系统油箱油位,当油位低于1/2时,必须添加润滑脂。半年维护的用油量约为1.8kg,记录添加前、后的油脂面刻度,验证油脂的实际用量是否准确。检查油管和润滑点是否有脱离或泄漏现象。检查变桨轴承密封圈的密封性,除去灰尘及泄漏出的多余油脂。

(1)强制润滑。按泵侧面的红色按钮,即可在任何时候启动一次强制润滑。这个强制润滑按钮也可以用于检查系统的功能。在维护过程中,对集中润滑系统进行1~2次强制润滑,确保润滑系统正常工作。

(2)检查集油盒。集油盒内的废油超过容量的1/5时,则需要清理。

轮毂内维护工作完成后,必须对轮毂内进行卫生清理,并做仔细检查,保持轮毂内清洁,严禁变桨齿圈和驱动小齿轮的齿面存在垃圾和颗粒杂质,这将对变桨齿圈或电极造成损坏。

图6-10所示为集油盒,图6-11所示为自动润滑系统,图6-12所示为变桨齿圈润滑。

图6-10 集油盒

图6-11 自动润滑系统

8.检查桨叶表面

站在机舱罩上,做好安全防护措施,仔细检查桨叶根部和风轮罩的外表面,看是否有损伤或表面有裂纹。叶片内残存胶粒造成的响声是否影响到正常运转,若有则需要清理叶片内胶粒。检查桨叶是否有遭雷击的痕迹。

9.叶片的维护检修

风力发电机组叶片是具有空气动力形状、接受风能使风轮绕其轴转动的主要构件,具有复合材料制成的薄壳结构。

运行中应加强对叶片的日常巡视,特殊天气后应对叶片全面重点检查。叶片的定期维护检修一般首次是运行12个月后,之后每24个月进行一次。

(1)外观维护检查。叶片的表面有一层胶衣保护,日常维护中应检查是否有裂痕、损害和脱胶现象。在最大弦长位置附近处的后缘应格外注意。

图6-12 变桨齿圈润滑

1)叶片清洁。污垢经常周期性发生在叶片边缘,通常情况下,叶片不是很脏时,雨水会将污物去除。但过多的污物会影响叶片的性能和噪声等级,所以,必须要清洁叶片。清洁时一般用发动机清洁剂和刷子来清洗。

2)表面砂眼。风力发电机组在野外风沙抽磨的环境下,时间久了叶片表层会出现很多细小的砂眼。这些砂眼在风雨的侵蚀下会逐渐扩大,从而增加风力机的运转阻力。若砂眼内存水,会增加叶片被雷击的几率。在日常巡检中,发现较大砂眼要及时修复。通常采用抹压法和注射法对叶片砂眼进行修复。

3)裂纹检查与修补。检查叶片是否有裂纹、腐蚀或胶衣剥离现象;是否有受过雷击的迹象。雷击损击的叶片的叶尖附件防雷接收器处可能产生小面积的损害。较大的闪电损害(接收器周围大于10mm的黑点)表现在叶片表面有火烧黑的痕迹,远距离看像是油脂或油污点;叶尖或边缘、外壳与梁之间裂开,在易断裂的叶片边缘及表面有纵向裂纹,外壳中间裂开;叶片缓慢旋转时叶片发出咔嗒声。

观察叶片可以从地面或机舱里用望远镜检查,也可以使用升降机单独检查。出现在外表面的裂纹,在裂纹末端做标记并且进行拍照记录,在下一次检查中应重点检查,如果裂纹未发展,不需要采取进一步措施。裂缝的检查可以通过目测或敲击表面进行,可能的裂缝处应用防水记号笔做记号。如果在叶片根部或叶片承载部分发现裂纹或裂缝,风力发电机组应停机。

裂纹发展至玻璃纤维加强层处,应及时修补。若出现横向裂纹,应采用拉缩加固复原法修复。细小的裂纹可用非离子活性剂清洗后涂数遍胶衣加固。如果环境温度在10℃以上时,叶片修补在现场进行。温度降低,修补工作延迟直到温度回升到10℃以上。当叶片修补完后,风力机先不要运行,需等胶完全固化。现场温度太低而不能修补时,叶片应被吊下运回制造公司修补。一个新的或修复后叶片安装后应与其他叶片保持平衡。

4)防腐检查。检查叶片表面是否有腐蚀现象。腐蚀表现为前缘表面上的小坑,有时会彻底穿透涂层;叶片面应检查是否有气泡。当叶片涂层和层压层之间没有充分结合时会产生气泡。由于气泡腔可以积聚湿气,在温度低于0℃(湿气遇冷结成冰)时会膨胀和产生裂缝,因此这种损害应及时进行修理。

(2)叶片噪声与声响检查。叶片的异常噪声可能是由于叶片表层或顶端有破损产生的,也可能是叶片尾部边缘产生的。如叶片的异常噪声很大,可能是由于雷击损坏。被雷击损坏的叶片外壳处会裂开,此时,风力发电机组应停机,修补叶片。应检查叶片内是否有异物不断跌落的声响,如果有,应将有异常声响的叶片转至斜向上位置,锁紧叶轮。如存在异物,则应打开半块叶片接口板取出异物。

(3)排水孔检查。应该常清理排水孔,保持排水通畅。若排水孔堵死,可以用直径大约5mm的正常钻头重新开孔。

(4)T型螺栓保护检查。在叶根外侧应检查柱型螺母上部的层压物质是否有裂纹,检查螺母有没有受潮。在叶片内侧,柱型螺母通过一层PU密封剂进行保护,有必要进行外观检查。根据要求定时定量向叶片轴承加油脂,需在各油嘴处均匀压入等量润滑脂。

10.轮毂的维护检修

风力发电机组的核心部件是风轮,风轮由叶片和轮毂组成。轮毂是将叶片或叶片组固定到转轴上的装置,它将风轮的力和力矩传递到主传动机构中去。

轮毂的日常维护项目包括检查轮毂表面的防腐涂层是否有脱落现象,轮毂表面是否有裂纹。如果涂层脱落,应及时补上。对于裂纹应做好标记并拍照,随后的巡视检查中应观察裂纹是否进一步发展,如有应立即停机并进行维护检修。检查轮毂内是否有异物不断跌落的声响,检查电机制动盘和制动环之间是否有异物不断滚动。轮毂内如有异物,应清理出来,并检查异物的来源。如果是螺栓松动造成,检查所有这种螺栓是否松动,并全部涂胶拧紧。如果螺栓断裂,则应及时更换。制动盘和制动环之间如有异物存在,则应停机清理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。