并网型风力发电机组从20世纪80年代中期开始逐步实现了商品化、产业化。经过30余年的发展,容量已从数十千瓦级增大到兆瓦级,定桨距(失速型)风力发电机组在相当长的时间内占据主导地位。尽管在兆瓦级风力发电机组的设计中已开始采用变桨距技术和变速恒频技术,但由此增加了控制系统与伺服系统的复杂性,也对机组的成本和可靠性提出了新的挑战。但是,定桨距风力发电机组结构简单、性能可靠的优点是始终存在的。

3.2.1.1 定桨距风力发电机组的结构特点

1.风轮结构

定桨距风力发电机组的主要结构特点是桨叶与轮毂的连接是固定的,即当风速变化时,桨叶的迎风角度不能随之变化。这一特点给定桨距风力发电机组提出了两个必须解决的问题:一是当风速高于风轮的设计点风速即额定风速时,桨叶必须能够自动地将功率限制在额定值附近,因为风力机上所有材料的物理性能是有限度的,桨叶的这一特性被称为自动失速性能;二是运行中的风力发电机组在突然失去电网(突甩负载)的情况下,桨叶自身必须具备制动能力,使风力发电机组能够在大风情况下安全停机。早期的定桨距风力发电机组风轮并不具备制动能力,脱网时完全依靠安装在低速轴或高速轴上的机械刹车装置进行制动,这对于数十千瓦级的机组来说问题不大,但对于大型风力发电机组,如果只使用机械刹车,就会对整机结构强度产生严重的影响。为了解决上述问题,桨叶制造商首先在20世纪70年代用玻璃钢复合材料研制成功了失速性能良好的风力机桨叶,解决了定桨距风力发电机组在大风时的功率控制问题;20世纪80年代又将叶尖扰流器成功地应用在风力发电机组上,解决了在突甩负载情况下的安全停机问题,使定桨距(失速型)风力发电机组在近20年的风能开发利用中始终占据主导地位,直到最新推出的兆瓦级风力发电机组仍然有机型采用该项技术。

2.桨叶的失速调节原理

当气流流经上下翼面形状不同的叶片时,因突面的弯曲而使气流加速,压力较低,凹面较平缓面使气流速度缓慢,压力较高,因而产生升力。桨叶的失速性能是指它在最大升力系数Clmax附近的性能。当桨叶的安装角β不变时,随着风速增加攻角α增大,升力系数Cl线性增大;在接近Clmax时,增加变缓,达到Clmax后开始减小。另一方面,阻力系数Cd初期不断增大;在升力开始减小时,Cd继续增大,这是由于气流在叶片上的分离随攻角的增大而增大,分离区形成大的涡流,流动失去翼型效应,与未分离时相比,上下翼面压力差减小,致使阻力激增,升力减少,造成叶片失速,从而限制了功率的增加,如图3 1所示。

图3-1 定桨距风力机的气动特性

失速调节叶片的攻角沿轴向由根部向叶尖逐渐减少,因而根部叶面先进入失速,随着风速的增大,失速部分向叶尖处扩展,原先已失速的部分失速程度加深,未失速的部分逐渐进入失速区。失速部分使功率减少,未失速部分仍有功率增加,从而使输入功率保持在额定功率附近。

3.叶尖扰流器

图3-2 叶尖扰流器的结构

由于风力机具有风轮巨大的转动惯量,如果风轮自身不具备有效的制动能力,在高风速下要求脱网停机是不可想象的。早年的风力发电机组正是不能解决这一问题,使灾难性的飞车事故不断发生。目前所有的定桨距风力发电机组均采用了叶尖扰流器的设计。叶尖扰流器的结构如图3-2所示。当风力机正常运行时,在液压系统的作用下,叶尖扰流器与桨叶主体部分精密地合为一体,组成完整的桨叶。当风力机需要脱网停机时,液压系统按控制指令将叶尖扰流器释放并使之旋转80°~90°形成阻尼板。由于叶尖部分处于距离轴最远点,整个叶片作为一个长的杠杆,使叶尖扰流器产生的气动阻力相当高,足以使风力机在几乎没有任何磨损的情况下迅速减速,这一过程即为桨叶空气动力刹车。叶尖扰流器是风力发电机组的主要制动器,每次制动时都是它起主要作用。在风轮旋转时,作用在叶尖扰流器上的离心力和弹簧力会使叶尖扰流器力图脱离桨叶主体转动到制动位置;而液压力的释放,不论是由于控制系统是正常指令,还是液压系统的故障引起的,都将导致扰流器展开从而使风轮停止运行。因此,空气动力刹车是一种失效保护装置,它使整个风力发电机组的制动系统具有很高的可靠性。

4.空气动力刹车系统

空气动力刹车系统常用于失速控制型机组安全保护系统,安装在叶片上。与变距系统不同,空气动力刹车系统主要是限制风轮的转速,并不能使风轮完全停止转动,而是使其转速限定在允许的范围内。这种空气动力刹车系统一般采用失效—安全型设计原则,即在风力发电机组的控制系统和安全系统正常工作时,空气动力刹车系统才可以恢复到机组的正常运行位置,机组可以正常投入运行;一旦风力发电机组的控制系统或安全系统出现故障,则空气动力刹车系统立即启动,使机组安全停机。叶片空气动力刹车系统主要通过叶片形状的改变使气流受阻碍,如叶片部分旋转大约90°,主要是叶尖部分旋转,产生阻力,使风轮转速下降。图3-3、图3-4所示为空气动力刹车系统的正常运行位置和叶尖刹车位置。使叶片空气动力刹车系统维持在正常位置需要克服叶尖部分的离心力的动力通常由液压系统提供。

![]()

图3-3 叶片空气动力刹车系统正常运行位置

![]()

图3-4 叶尖刹车位置

叶片空气动力刹车系统也有的采用降落伞或在叶片的工作面或非工作面加装阻流板达到空气动力刹车的目的。空气动力刹车系统作为第二个安全系统,常通过超速时的离心力起作用。

空气动力刹车系统可以是主动式或被动式的。主动式空气动力刹车系统在转速下降停机后,空气动力刹车系统借助控制系统能自动复位;而被动式空气动力刹车系统一般需要人工进行复位。早期风力发电机组有采用被动式结构的,大型风力发电机组很少采用。

5.双速发电机

事实上,定桨距风力发电机组还存在在低风速运行时的效率问题。在整个运行风速范围内(3m/s<v<25m/s)由于气流的速度不断变化,如果风力机的转速不能随风速的变化而调整,就必然要使风轮在低风速时效率降低(而设计低风速时效率过高,会使桨叶过早进入失速状态)。同时发电机本身也存在低负荷时的效率问题,尽管目前用于风力发电机组的发电机已能设计得非常理想,它们在P大于额定功率的30%范围内,均有高于90%的效率,但当功率P小于额定功率的25%时,效率仍然会急剧下降。为了解决上述问题,定桨距风力发电机组普遍采用双速发电机,分别设计成4极和6极。一般6极发电机的额定功率设计成4极发电机的1/4~1/50。例如,600kW定桨距风力发电机组一般设计成6极150kW和4极600kW;750kW定桨距风力发电机组设计成6极200kW和4极750kW;最新推出的1000kW定桨距风力发电机组设计成6极200kW和4极1000kW。这样,当风力发电机组在低风速段进行时,不仅桨叶具有较高的气动效率,发电机的效率也能保持在较高水平,从而使定桨距风力发电机组与变桨距风力发电机组在进入额定功率前的功率曲线差异不大。双速发电机功率曲线如图3-5所示。

6.功率输出

图3-5 双速发电机功率曲线

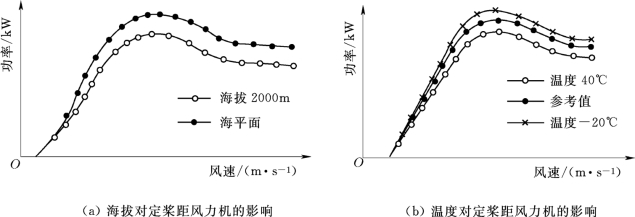

根据风能转换的原理,风力发电机组的功率输出主要取决于风速,但除此以外,气压、气温和气流扰动等因素也显著地影响其功率输出。因为定桨距叶片的功率曲线是在空气的标准状态下测出的,这时空气密度ρ=1.225kg/m3。当气压与气温变化时,ρ会跟着变化,一般当温度变化±10%时,相应的空气密度变化±4%。而桨叶的失速性能只与风速有关,只要达到了叶片气动外形所决定的失速调节风速,不论是否满足输出功率,桨叶的失速性能都要起作用,影响功率输出。因此,当气温升高时,空气密度就会降低,相应的功率输出就会减少,反之,功率输出就会增大(图3-6)。对于一台750kW容量的定桨距风力发电机组,最大的功率输出可能会出现30~50kW的偏差。因此在冬季与夏季,应对桨叶的安装角各作一次调整。

图3-6 空气密度变化对功率输出的影响

为了解决这一问题,近年来定桨距风力发电机组制造商又研制了主动失速型定桨距风力发电机组。采取主动失速的风力发电机组开机时,将桨叶节距推进到可获得最大功率的位置,当风力发电机组超过额定功率后,桨叶节距主动向失速方向调节,将功率调整在额定值上。由于功率曲线在失速范围的变化率比失速前要低得多,控制相对容易,输出功率也更加平稳。

7.节距角与额定转速的设定对功率输出的影响

定桨距风力发电机组的桨叶节距角和转速都是固定不变的,这一限制使得风力发电机组的功率曲线上只有一点具有最大功率系数,这一点对应于某一个叶尖速比。当风速变化时,功率系数也随之改变。而要在变化的风速下保持最大功率系数,必须保持转速与风速之比不变,也就是说,风力发电机组的转速要能够跟随风速的变化。对同样直径的风轮驱动的风力发电机组,其发电机额定转速可以有很大变化,而额定转速较低的发电机在低风速时具有较高的功率系数;额定转速较高的发电机在高风速时具有较高的功率系数,这就是选用双速发电机的根据。需要说明的是,额定转速并不是按在额定风速时具有最大的功率系数设定的。因为风力发电机组与一般发电机组不同,它并不是经常运行在额定风速点上,并且功率与风速的三次方成正比,只要风速超过额定风速,功率就会显著上升,这对于定桨距风力发电机组来说根本无法控制。事实上,定桨距风力发电机组早在风速达到额定值以前就已开始失速,到额定风速时的功率系数已相当小,如图3-7所示。(https://www.xing528.com)

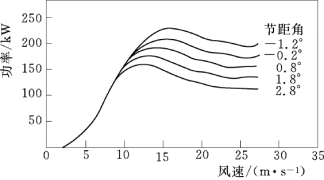

另一方面,改变桨叶节距角的设定,也显著影响额定功率的输出。根据定桨距风力发电机组的特点,应当尽量提高低风速时的功率系数和考虑高风速时的失速性能。为此需要了解桨叶节距角的改变如何影响风力机的功率输出。图3-8所示为一组200kW风力发电机组的功率曲线,反映出了桨叶节距角对输出功率的影响。

图3-7 定桨距风力发电机组的功率曲线与功率系数

图3-8 200kW风力发电机组的功率曲线

无论从实际测量还是理论计算所得的功率曲线都可以说明,定桨距风力发电机组在额定风速以下运行时:在低风速区,不同的节距角所对应的功率曲线几乎重合;但在高风速区,节距角的变化对最大输出功率(额定功率点)的影响十分明显。事实上,调整桨叶的节距角,只是改变了桨叶对气流的失速点。根据实验结果,节距角越小,气流对桨叶的失速点越高,其最大输出功率也越高。这就是定桨距风力发电机组可以在不同的空气密度下调整桨叶安装角的根据。

3.2.1.2 定桨距风力发电机组的基本运行过程

1.待机状态

当风速v>3m/s但又不足以将风力发电机组拖动到切入的转速,或者风力发电机组从小功率(逆功率)状态切出、没有重新并入电网时,这时的风力机处于自由转动状态,这种状态称为待机状态。待机状态除了发电机没有并入电网,机组实际上已处于工作状态。这时控制系统已做好切入电网的一切准备:机械刹车已松开;叶尖阻尼板已收回;风轮处于迎风状态;液压系统的压力保持在设定值上,风况、电网和机组的所有状态参数均在控制系统检测之中,一旦风速增大,转速升高,发电机即可并入电网。

2.风力发电机组的自启动

风力发电机组的自启动是指风轮在自然风速的作用下,不依靠其他外力的协助,将发电机拖动到额定转速。早期的定桨距风力发电机组不具有自启动能力,风轮的启动是在发电机的协助下完成的,这时发电机作电动机运行,通常称为电动机启动(motorstart)。直到现在,绝大多数定桨距风力机仍具备电动机启动的功能。由于桨叶气动性能的不断改进,目前绝大多数风力发电机组的风轮具有良好的自启动性能。一般在风速v>4m/s的条件下,即可自启动到发电机的额定转速。

3.自启动的条件

正常启动前10min,风力发电机组控制系统对电网、风况和机组的状态进行检测。这些状态必需满足以下条件:

(1)电网。

1)连续10min内电网没有出现过电压、低电压。

2)电网电压0.1s内跌落值均小于设定值。

3)电网频率在设定范围之内。

4)没有出现三相不平衡等现象。

(2)风况。连续10min风速在风力发电机组运行风速的范围内(3.0m/s<v<25m/s)。

(3)机组。机组本身至少应具备以下条件:

1)发电机温度、增速器油温度应在设定值范围以内。

2)液压系统所有部位的压力都在设定值。

3)液压油位和齿轮润滑油位正常。

4)制动器摩擦片正常。

5)扭缆开关复位。

6)控制系统DC24V、AC24V、DC5V、DC±15V电源正常。

7)非正常停机后显示的所有故障均已排除。

8)维护开关在运行位置。

上述条件满足时,按控制程序机组开始执行“风轮对风”与“制动解除”指令。

(4)风轮对风。当风速传感器测得10min平均风速v>3m/s时,控制器允许风轮对风。

(5)偏航角度通过风向仪测定。当风力机向左或向右偏离风向时,需延迟10s后才执行向左或向右偏航。以避免在风向扰动情况下的频繁启动。释放偏航刹车1s后,偏航电动机根据指令执行左右偏航;偏航停止时,偏航刹车投入。

(6)制动解除。当自启动的条件满足时,控制叶尖扰流器的电磁阀打开,压力油进入桨叶液压缸,扰流器被收回与桨叶主体合为一体。控制器收到叶尖扰流器已回收的反馈信号后,压力油的另一路进入机械盘式制动器液压缸,松开盘式制动器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。