叶片也称为桨叶,是将风能转换为动能的部件,风力带动风车叶片旋转,再通过齿轮箱将旋转的速度提升,来促使发电机发电。风力发电机通常有2片或3片叶片,叶尖速度50~70m/s,具有这样的叶尖速度,3叶片叶轮通常能够提供最佳效率,然而2叶片叶轮仅降低2%~3%的效率。对于外形很均匀的叶片,叶片少的叶轮转速快些,这样会导致叶尖噪声和腐蚀等问题。3叶片叶轮上的受力更平衡,轮毂可以简单些。

叶片的翼型设计、结构型式会直接影响机组的性能和功率。风力机叶片的剖面形状称为风力机翼型,它对风力机性能有很大的影响。目前风力机叶片有NACA44系列、NACA63-2系列、NRELS系列、FFA W系列和DU系列等。叶片材料的强度和刚度是决定风力发电机组性能优劣的关键。目前的叶片品种有木制叶片及布蒙皮叶片、钢梁玻璃纤维蒙皮叶片、铝合金等弦长挤压成型叶片、玻璃钢复合叶片和碳纤维复合叶片等5种,目前的主要构成材料是玻璃纤维增强聚酯或碳纤维增强聚酯,为多格的梁/壳体结构。大型叶片主要采用的是玻璃钢复合材料,这种材料制作的叶片具有以下特点:

(1)可根据风力机叶片的受力特点设计强度与刚度。风力机叶片主要是纵向受力,即气动弯曲力和离心力,气动弯曲载荷比离心力大得多,由剪切与扭转产生的剪应力不大。利用纤维受力为主的受力理论,可把主要纤维安排在叶片的纵向,这样就可把叶片设计得比铝叶片更轻,减轻叶片的重量,重量的减轻反过来可降低叶片的离心力及重力引起的交变载荷。

(2)容易成型,易于达到最大气动效率的翼型。为了达到最佳气动效果,叶片具有复杂的气动外形,在风轮的不同半径处,叶片的弦长、厚度、扭脚和翼型都不同,如用金属制造很困难,而用玻璃钢制造则容易得多,它不需要复杂的工艺装备,模具制成后,可以进行批量生产。

(3)优良的动力性能和较长的使用寿命。叶片使用寿命20年,要经受1×107次以上疲劳交变。玻璃钢的疲劳强度较高,缺口敏感性低,它的疲劳破坏有一个较长的开裂过程。玻璃钢在产生初始裂纹后,还能工作相当长的一段时间。(https://www.xing528.com)

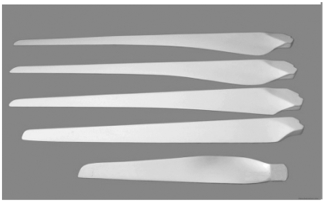

图2-6 叶片外形图

(4)耐腐蚀性和耐气候性好。风力机安装在外,风力发电机组要受到各种气候环境的影响,要具有耐酸、碱、水、汽的性能。而玻璃钢复合材料具有这种优良的性能,能在这种恶劣环境下工作的时间较长。

(5)易于修补且维修简便。玻璃钢叶片的另一突出优点就是易于补修。叶片在使用过程中可能发生局部或较大区域的损伤,对于玻璃钢叶片,只要损伤区不是严重到接近破坏,一般都可以修复。

叶片有内置的防雷电系统,叶尖装有金属接闪器。叶片的外形如图2-6所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。