Stage1.创建工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.在“创建工序”对话框 区域中选择“COUNTERBORING”按钮

区域中选择“COUNTERBORING”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。单击

选项,其他参数采用系统默认设置值。单击 按钮,系统弹出“沉头孔加工”对话框。

按钮,系统弹出“沉头孔加工”对话框。

Stage2.指定加工点

Step1.选择加工点。

(1)单击“沉头孔加工”对话框 右侧的

右侧的 按钮,系统弹出“点到点几何体”对话框,单击

按钮,系统弹出“点到点几何体”对话框,单击 按钮,系统弹出“点位选择”对话框。

按钮,系统弹出“点位选择”对话框。

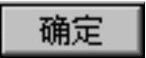

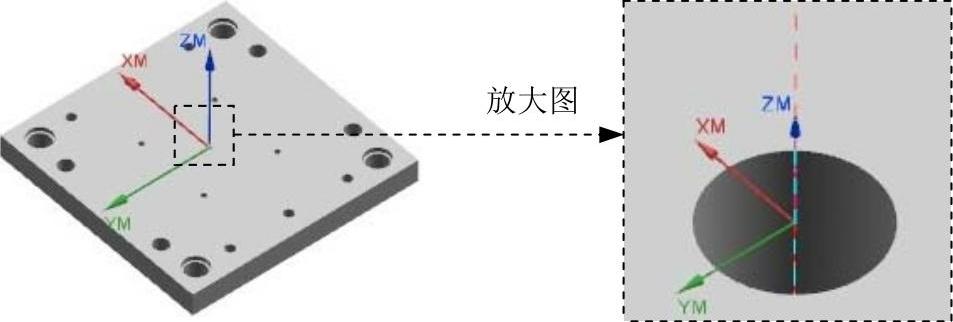

(2)在图形中选取图6.7.20所示的孔,单击“点位选择”对话框中 按钮,完成后单击“点到点几何体”对话框中的

按钮,完成后单击“点到点几何体”对话框中的 按钮,返回“沉头孔加工”对话框。

按钮,返回“沉头孔加工”对话框。

Step2.定义顶面。

(1)单击“沉头孔加工”对话框中的“指定顶面”按钮 ,系统弹出“顶面”对话框。

,系统弹出“顶面”对话框。

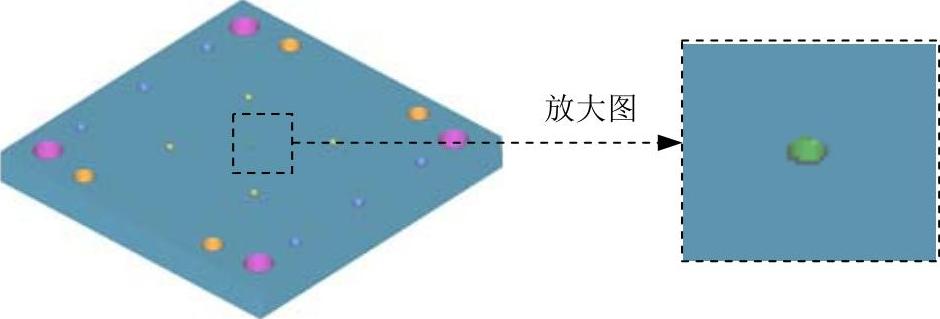

(2)在“顶面”对话框中的 下拉列表中选择

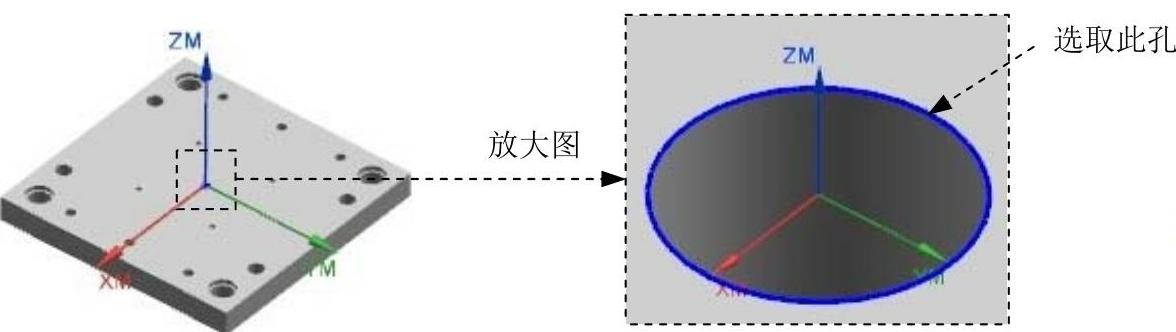

下拉列表中选择 选项,选取图6.7.21所示的平面为顶面。

选项,选取图6.7.21所示的平面为顶面。

(3)单击“顶面”对话框中的 按钮,返回“沉头孔加工”对话框。

按钮,返回“沉头孔加工”对话框。

图6.7.20 指定加工点

图6.7.21 指定部件表面

Stage3.指定刀轴

选择系统默认的 作为要加工孔的轴线方向。

作为要加工孔的轴线方向。

Stage4.设置循环控制参数(https://www.xing528.com)

Step1.在“沉头孔加工”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“编辑参数”按钮

选项,单击“编辑参数”按钮 ,系统弹出“指定参数组”对话框。

,系统弹出“指定参数组”对话框。

Step2.在“指定参数组”对话框中采用系统默认的参数设置值,单击 按钮,系统弹出“Cycle参数”对话框,单击

按钮,系统弹出“Cycle参数”对话框,单击 按钮,系统弹出“Cycle深度”对话框。

按钮,系统弹出“Cycle深度”对话框。

Step3.在“Cycle深度”对话框中单击 按钮,系统弹出“深度”对话框,在其中的文本框中输入值32.0,单击

按钮,系统弹出“深度”对话框,在其中的文本框中输入值32.0,单击 按钮,系统返回“Cycle参数”对话框。

按钮,系统返回“Cycle参数”对话框。

Step4.单击“Cycle参数”对话框中的 按钮,在系统弹出的对话框中单击

按钮,在系统弹出的对话框中单击 按钮,系统弹出“退刀”对话框,在文本框中输入值10.0,单击

按钮,系统弹出“退刀”对话框,在文本框中输入值10.0,单击 按钮,系统返回“Cycle参数”对话框。

按钮,系统返回“Cycle参数”对话框。

Step5.在“Cycle参数”对话框中单击 按钮,系统返回“沉头孔加工”对话框。

按钮,系统返回“沉头孔加工”对话框。

Stage5.设置最小安全距离

在“沉头孔加工”对话框中的 文本框中输入值5.0。

文本框中输入值5.0。

Stage6.设置进给率和速度

Step1.单击“沉头孔加工”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在 区域

区域 文本框中输入值7.0,按Enter键,然后单击

文本框中输入值7.0,按Enter键,然后单击 按钮,系统会根据此设置同时完成主轴速度的设置,在

按钮,系统会根据此设置同时完成主轴速度的设置,在 文本框中输入值100.0,按Enter键,然后单击

文本框中输入值100.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值,单击

按钮,其他参数采用系统默认设置值,单击 按钮。

按钮。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图6.7.22所示,2D动态仿真加工后结果如图6.7.23所示。

图6.7.22 刀路轨迹

图6.7.23 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。