Stage1.创建工序类型

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“PLUNGE_MILLING”按钮

区域中选择“PLUNGE_MILLING”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统弹出如图4.3.7所示的“插铣”对话框。

按钮,系统弹出如图4.3.7所示的“插铣”对话框。

Stage2.显示刀具和几何体

Step1.显示刀具。在 区域中单击“编辑/显示”按钮

区域中单击“编辑/显示”按钮 ,系统会弹出“铣刀-5参数”对话框,同时在绘图区显示当前刀具的形状及大小,然后在弹出的对话框中单击

,系统会弹出“铣刀-5参数”对话框,同时在绘图区显示当前刀具的形状及大小,然后在弹出的对话框中单击 按钮。

按钮。

Step2.显示几何体。在 区域中单击

区域中单击 右侧的“显示”按钮

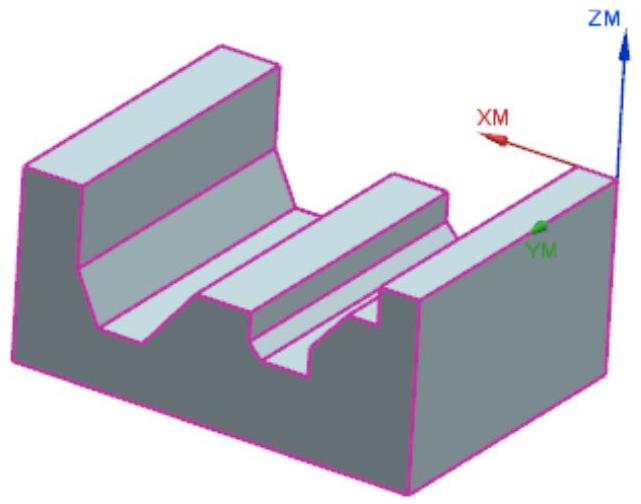

右侧的“显示”按钮 ,,在绘图区会显示与之相对应的几何体,如图4.3.8所示。

,,在绘图区会显示与之相对应的几何体,如图4.3.8所示。

图4.3.7 “插铣”对话框

图4.3.8 显示几何体

图4.3.7所示的“插铣”对话框中部分选项的说明如下:

●  :指定刀具从一次插铣到下一次插铣时向前移动的步长。可以是刀具直径的百分比值,也可以是指定的步进值。在一些切削工况中,横向步长距离或向前步长距离必须小于指定的最大切削宽度值。必要时,系统会减小应用的向前步长,以使其在最大切削宽度值内。

:指定刀具从一次插铣到下一次插铣时向前移动的步长。可以是刀具直径的百分比值,也可以是指定的步进值。在一些切削工况中,横向步长距离或向前步长距离必须小于指定的最大切削宽度值。必要时,系统会减小应用的向前步长,以使其在最大切削宽度值内。

●  :指切削层之间的最小距离,用来控制插削层的数目。

:指切削层之间的最小距离,用来控制插削层的数目。

●  :指刀具可切削的最大宽度(俯视刀轴时),通常由刀具制造商决定。

:指刀具可切削的最大宽度(俯视刀轴时),通常由刀具制造商决定。

●  选项后的“点”按钮

选项后的“点”按钮 :用于设置插铣削的进刀点以及切削区域的起点。

:用于设置插铣削的进刀点以及切削区域的起点。

●  后面的按钮

后面的按钮 :用来设置插削深度,默认是到工件底部。

:用来设置插削深度,默认是到工件底部。

●  :每次进刀完毕后刀具退刀至设置的平面上,然后进行下一次的进刀。此下拉菜单有如下两种选项可供选择。

:每次进刀完毕后刀具退刀至设置的平面上,然后进行下一次的进刀。此下拉菜单有如下两种选项可供选择。

☑  :每次都退刀至设置的安全平面高度。

:每次都退刀至设置的安全平面高度。

☑  :自动退刀至最低安全高度,即在刀具不过切且不碰撞时ZC轴轴向高度和设置的安全距离之和。(https://www.xing528.com)

:自动退刀至最低安全高度,即在刀具不过切且不碰撞时ZC轴轴向高度和设置的安全距离之和。(https://www.xing528.com)

●  :设置退刀时刀具的退刀距离。

:设置退刀时刀具的退刀距离。

●  :设置退刀时刀具的倾角(切出材料时的刀具倾角)。

:设置退刀时刀具的倾角(切出材料时的刀具倾角)。

Stage3.设置刀具路径参数

Step1.设置切削方式。在“插铣”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.设置切削步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值35.0,在后面的单位下拉列表中选择

文本框中输入值35.0,在后面的单位下拉列表中选择 选项。

选项。

Step3.设置向前步长。在 文本框中输入值20.0,在后面的单位下拉列表中选择

文本框中输入值20.0,在后面的单位下拉列表中选择 选项。

选项。

Step4.设置最大切削宽度。在 的文本框中输入值50.0,在后面的单位下拉列表中选择

的文本框中输入值50.0,在后面的单位下拉列表中选择 选项。

选项。

注意:设置的 和

和 的值不能大于

的值不能大于 的值。

的值。

Stage4.设置切削参数

Step1.在“插铣”对话框 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 文本框中输入值1.0,在

文本框中输入值1.0,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮。

按钮。

Stage5.设置退刀参数

在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值3.0,在

文本框中输入值3.0,在 文本框中输入值45.0。

文本框中输入值45.0。

Stage6.设置进给率和速度

Step1.在“插铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值1200.0,在

复选框,然后在其文本框中输入值1200.0,在 文本框中输入值1250.0,按下键盘上的Enter键,然后单击

文本框中输入值1250.0,按下键盘上的Enter键,然后单击 按钮,

按钮,

Step3.在 区域的

区域的 文本框中输入值600.0,在

文本框中输入值600.0,在 文本框中输入值300.0,其他选项均采用系统默认参数设置值。

文本框中输入值300.0,其他选项均采用系统默认参数设置值。

Step4.单击 按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。

按钮,完成进给率和速度的设置,系统返回到“插铣”对话框。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。