以一款黄瓜收获机器人为研究对象,系统介绍果蔬采摘机器人的关键技术。

(1)作业流程

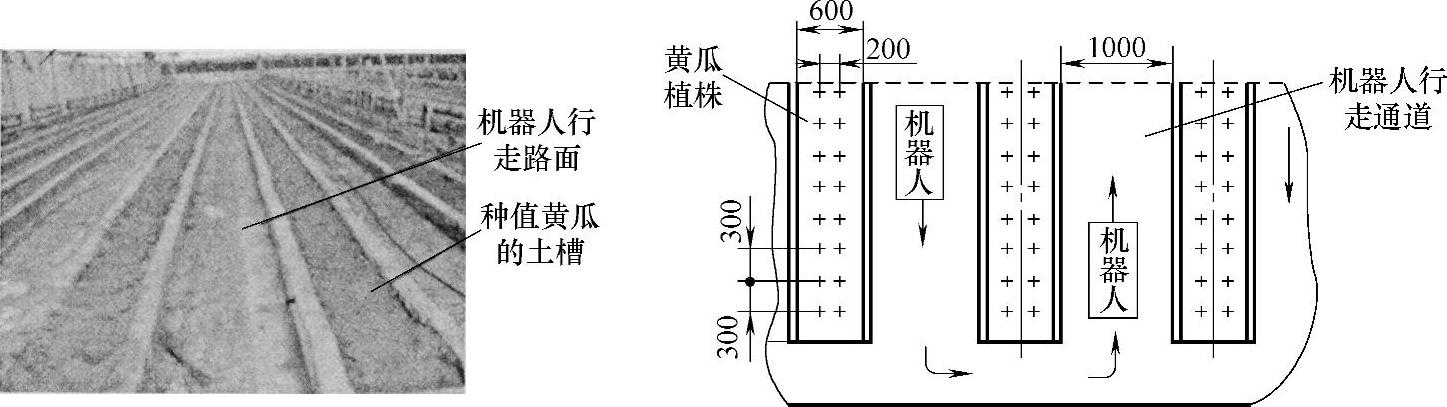

黄瓜收获机器人的工作环境如图9-54所示。黄瓜收获机器人的整个作业流程可描述如下:

图9-54 黄瓜收获机器人的工作环境

1)机器人首先在行走通道中前进一段距离(前进距离由摄像头焦距和机器人臂杆上作业空间确定),然后停下来,通过视觉系统判断某一侧的视野范围内是否存在成熟的黄瓜。若该侧存在成熟黄瓜,则转入下一步;若该侧不存在成熟黄瓜,则旋转180°,转至另一侧判断该侧视野范围内是否存在成熟黄瓜,若存在,转入下一步。若两侧均不存在成熟黄瓜,则继续前进一段距离,重复此过程。

2)当发现某一侧存在成熟黄瓜,首先确定成熟黄瓜数量,再确定每根黄瓜的具体位置,然后根据位置信息确定采摘顺序并控制机械手依次运动到黄瓜梗部切割点位置,切掉黄瓜,切掉的黄瓜直接落入正下方的接瓜筐中,接瓜筐满后再转移至盛瓜筐中。重复此过程,直至该范围内的所有黄瓜全部完成采摘。

3)机器人旋转180°,转至另一侧判断视野范围内是否存在成熟黄瓜,重复步骤2。直至该侧的成熟黄瓜全部摘出。

4)若整个采摘过程结束,则机器人停止。否则,机器人继续前进一段距离,重复步骤1。

(2)黄瓜收获机器人的系统总体结构

该机器人系统由机器人行走系统、机械本体部分、机器人视觉识别定位系统、机器人控制系统、机器人驱动系统等五大部分组成,如图9-55所示。机器人行走系统控制机器人沿着一定的路线行走,并有自主导航功能,同时还是整个机器人的支撑平台。机械本体部分主要包括机械手和末端执行器,机械手是机器人赖以完成工作任务的机械平台,机械手将末端执行器移动到目标果实所处的位置,再通过末端执行器采摘下目标果实。机器人视觉系统用于识别和检测出果实,并确定果实的位置,并将信息传送给机器人控制系统。机器人控制系统首先接受来自视觉系统的目标果实的位置(或图像)信息,进行机器人坐标变换、运动学(动力学)分析,逆运动学(动力学)计算,进行运动轨迹规划、插补运算等,控制机器人动力系统(电动机)执行规定的轨迹,同时进行自动加减速计算及位置控制、信号反馈处理,轨迹修正以及各种I/O处理等任务。驱动系统主要包括电动机驱动器及其相关的接口板卡和电路,通过驱动器对电动机的控制,机器人才能实现运动驱动和控制。

图9-55 黄瓜收获机器人总体结构框架图

(3)黄瓜收获机器人机械结构

黄瓜收获机器人的整体结构如图9-56所示,机器人各主要组成部件在图中进行了编号标注。机器人的工作原理为:安装下机座内的腰转电动机2经由腰关节传动轴4驱动整个机器人作回转运动;机身升降电动机6通过一对1∶3的齿轮将动力传递到丝杠,在丝杠的作用下使整个机械臂沿垂直方向移动;臂部伸缩电动机9通过齿轮10和齿条11使臂部产生伸缩运动,带动腕部机构选到预定位置;腕部偏转关节电动机12通过一对1∶1锥齿轮13产生绕垂直地面轴的旋转运动;腕部俯仰关节电动机15通过另一对1∶4的锥齿轮16产生绕水平轴的旋转运动;腕部回转关节电动机18绕另一水平轴作回转运动,腕关节3的输出端与末端执行器相接。末端执行器电动机通过一个螺旋副传动机构带动手爪(由固定刃口和活动刃口两部分组成)作开合运动,将黄瓜剪切下来,剪切下来的黄瓜落入黄瓜正下方的接瓜筐中,当接瓜筐盛满后,再通过控制系统将接瓜筐搬运到行走小车后部一个更大的盛瓜筐上方,将接瓜筐中的黄瓜倒入盛瓜筐。为了防止丝杠受力弯曲并保持机器人平衡,设计了丝杠支撑柱。

(4)黄瓜收获机器人视觉技术

果蔬收获机器人的工作方式通常是,首先由视觉系统获取果实的数字化图像,再运用图像处理算法识别并确定图像中果实的位置,然后将信息传送给控制系统,最后由控制系统控制机器人臂杆运动到果实采摘点位置,摘除果实。因此,收获机器人视觉系统的主要功能就是能不断地识别出成熟的待采果实及其空间位置信息。此外,对于更高智能化的收获机器人,视觉系统还要能提供导航功能。可见,实时性和大运算量处理能力是视觉系统的最重要技术指标,这对视觉系统的软硬件提出了较高的要求。

该黄瓜收获机器人的硬件部分主要由CCD摄像机、图像采集卡、计算机以及其他配件组成。

图9-56 黄瓜收获机器人整体结构图(https://www.xing528.com)

1—机座 2—腰转电动机 3—腰关节传动轴轴承座 4—腰关节传动轴 5—机身支撑盘 6—机身升降电动机 7—导柱 8—滚珠丝杠 9—臂部伸缩电动机 10—臂部伸缩电动机传动齿轮 11—臂部传动齿条 12—腕部偏转关节电动机 13—偏转关节传动齿轮 14—偏转关节齿轮轴轴承座 15—腕部俯仰关节电动机 16—俯仰关节电动机传动齿轮 17—俯仰关节齿轮轴轴承座 18—腕部回转关节电动机 19—末端执行器电动机 20—末端执行器切割手爪 21—丝杠支撑柱

摄像机相当于机器人的眼睛,在视觉系统中,研究对象的成像和数字化,都是由摄像机在镜头的辅助下完成的。在机器视觉研究领域使用的摄像机一般都是电气耦合器件(Charge Coupled Device,CCD)摄像机。它是一种通过势阱进行存储、传输电荷的光电转换元件。CCD摄像机具有灵敏度高、抗强光、畸变小、体积小、寿命长、抗振动等优点。该黄瓜收获机器人视觉系统采用的是Panasonic(松下)WV-CP470彩色数字摄像机,它通过使用具有753个水平像素、1/3英寸双速CCD图像传感器,以及数字信号处理大规模集成电路,使其产生的图像达到高质量和高分辨率。

由摄像机摄取的视频信号还不是可以直接处理的数字信号,必须经过图形采集卡,它对视频图像进行解码、A/D变换后才按软件要求的格式及位置将数字化的图像数据传送到内存中,以便进一步的处理。数字图像采集卡的功能是将CCD摄像机所采集的模拟信号转变成数字信号,再交由计算机处理。该采集黄瓜收获机器人视觉系统采用大恒的DH-CG320图像采集卡。该采集卡可进行高质量彩色/黑白视频信号实时采集,并通过PCI总线传送到主板内置的VGA卡上实时显示或传送到计算机内存中实时存储。视频数据的传送过程由图像卡控制,无需CPU参与,瞬间传输速度可达132MB/s。

黄瓜收获机器人视觉系统的首要目标就是要从拍摄到的空间图像中迅速找出成熟的目标果实,这就是果实的目标提取,或称目标识别。要准确地提取果实目标,一般要经过图像的初步提取(图像分割)、阀值化处理、图像平滑(噪声去除)等过程。

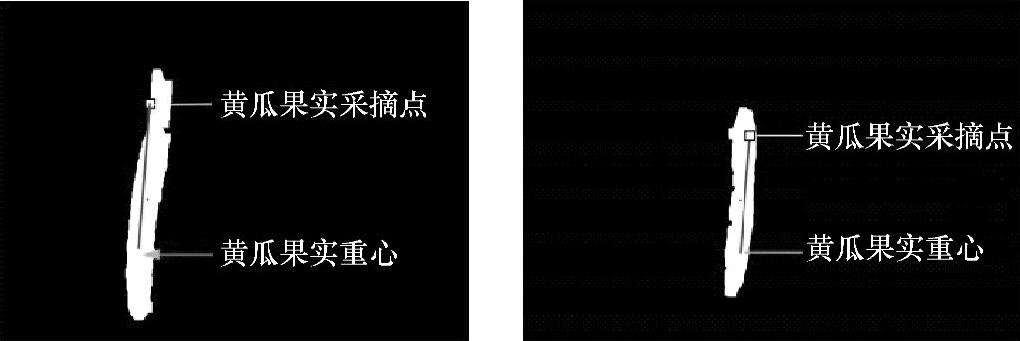

经过图像分割和噪声去除处理后,接下来就是确定黄瓜的采摘点位置,这是收获机器人的重要任务。结合黄瓜实物和黄瓜特征提取图分析并经过计算后发现,其实只需将已确定出来的黄瓜重心与黄瓜目标图像的顶点用直线直接连起来,再向上延伸一段距离,将该点直接确定为黄瓜采摘点即可。

具体方法及步骤是:

1)确定黄瓜图像像素与黄瓜实物距离大小的关系。根据实际拍摄的图像与目标的距离大约在400~600mm之间。经过计算分析,在此距离拍摄的图像中,图像上100个像素的距离大致相当于实际距离的40mm。

2)直线连接。将果实的重心与识别出的果实顶点用一条直线直接相连,写出直线方程。

3)确定采摘点。黄瓜梗部的长度一般在30~40mm,将直线向上延伸40个像素(约为实际距离20mm)得到一个位置点,该点与果梗的中心位置基本齐平(但不一定在果梗上),将此点直接作为采摘点。确定出的采摘点如图9-57所示。

该方法的最大特点是简单实用,运算量小,实时性强。缺点是计算结果不太精确,但该黄瓜收获机器人的末端切割器是一个开合手爪,开合范围可达0~25mm,因此,只要保证黄瓜采摘点落入手爪的开合范围内(尽量靠近固定刃口侧),果梗部位也自然一定会位于手爪的两刃口之间,通过电动机旋转带动活动刃口移动,即可顺利地切除黄瓜。因此,即使采摘点精度不高,对摘除效果也没有太大影响。

图9-57 黄瓜果实目标的采摘点确定

(5)黄瓜收获机器人控制系统

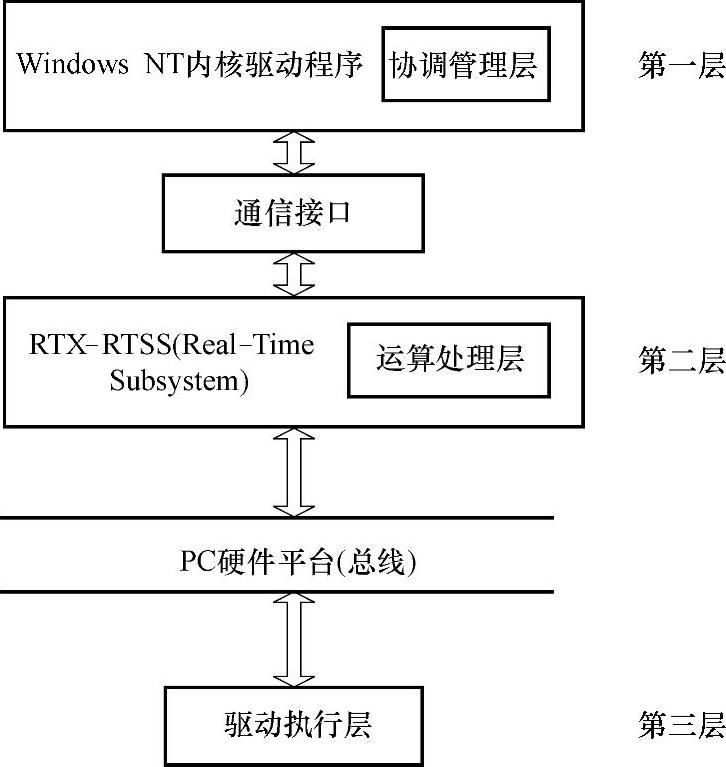

为了满足果蔬收获机器人大运算量和实时处理能力,该黄瓜收获机器人控制系统采用了基于PC和DSP运动控制卡的多处理器开放式控制系统平台。

如图9-58所示为黄瓜收获机器人控制系统的总体结构体系示意图。整个控制系统软件运行平台为WindowsNT,再加上微软实时子系统RTX6.0实时扩展运行模块。

系统在结构上形成三级分层递阶结构。其中,第一层(最上层)为协调管理层,提供机器人对外协调接口,该层中运行的任务为非实时性任务,运行在WIN32子系统下,具有最低的优先级。第二层为运算处理层,接受并执行协调管理层的指令,生成第三层(驱动执行层)指令,运算处理层中的任务对实时性有一定要求,因此运行在RTX实时扩展子系统RTSS中,其优先级比协调管理层中各模块的优先级要高。第一、二层通过进程间通信接口进行通信。第三层(驱动执行层)负责关节运动控制和电动机驱动。关节运动控制由DSP运动控制卡完成,各层之间通过定义好的接口进行通信,驱动执行层还包括与机器人视觉系统之间的通信等。各层中各模块只要符合通信接口,就可实现控制器各模块的可替换性,这样控制系统就具备了可扩展性和开放性。

图9-58 黄瓜收获机器人开放式控制系统体系结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。