电火花加工为新产品试制、模具制造及精密零件加工开辟了一条新的工艺路径,特别是数控技术与线切割的结合使得这种加工方法更加广泛地运用到各个领域。

1)加工各种模具,特别适合加工冲模,无论形状是否复杂,通过调整改变间隙补偿量(在一定范围内),只需一次编程就可以切割凸模、凸模固定板、凹模、卸料板等。而且是作为最后的精加工,模具配合间隙、加工精度通常能达到要求。此外,还可以加工带锥度的模具,如挤压模、弯曲模、粉末冶金模、塑压模等。

2)加工尺寸微细、形状复杂的电极,穿孔用的电极,带有锥度的电极,以及纯铜、铜钨、银钨合金之类的材料,目前用线切割加工特别经济。

3)特别适合于加工特殊及难加工材料的零件,试制新产品或数量较少不必再另行制造模具的零件,形状复杂用切削加工方法不能或不易加工的零件以及各种型孔、特殊齿轮、凸轮样板、形状刀具等。

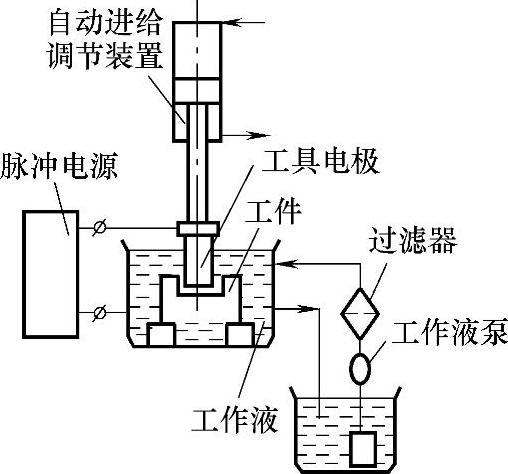

电火花加工是在如图9-31所示的加工系统中进行的。加工时,脉冲电源的一极接工具电极,另一极接工件电极,两极均浸入具有一定绝缘度的液体介质(常用煤油、矿物油或去离子水)中。工具电极由自动进给调节装置控制,以保证工具与工件在正常加工时维持一很小的放电间隙(0.01~0.05mm)。当脉冲电压加到两极之间,便将当时条件下极间最近点的液体介质击穿,形成放电通道。由于通道的截面面积很小,放电时间极短,致使能量高度集中(106~107W/mm2),放电区域产生的瞬时高温足以使材料熔化甚至蒸发,以致形成一个小凹坑。第一次脉冲放电结束之后,经过很短的间隔时间,第二个脉冲又在另一极间最近点击穿放电。如此周而复始高频率地循环下去,工具电极不断地向工件进给,它的形状最终就复制在工件上,形成所需要的加工表面。与此同时,总能量的一小部分也释放到工具电极上,从而造成工具电极损耗。

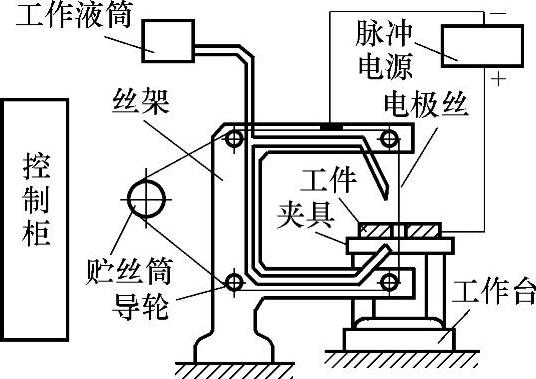

电火花线切割加工设备主要由机床本体、脉冲电源、控制系统、工作液循环系统和机床附件等几部分组成,如图9-32所示。

图9-31 电火花加工原理

图9-32 电火花机床结构简图

图9-33 HMP-450A型电火花数控机床

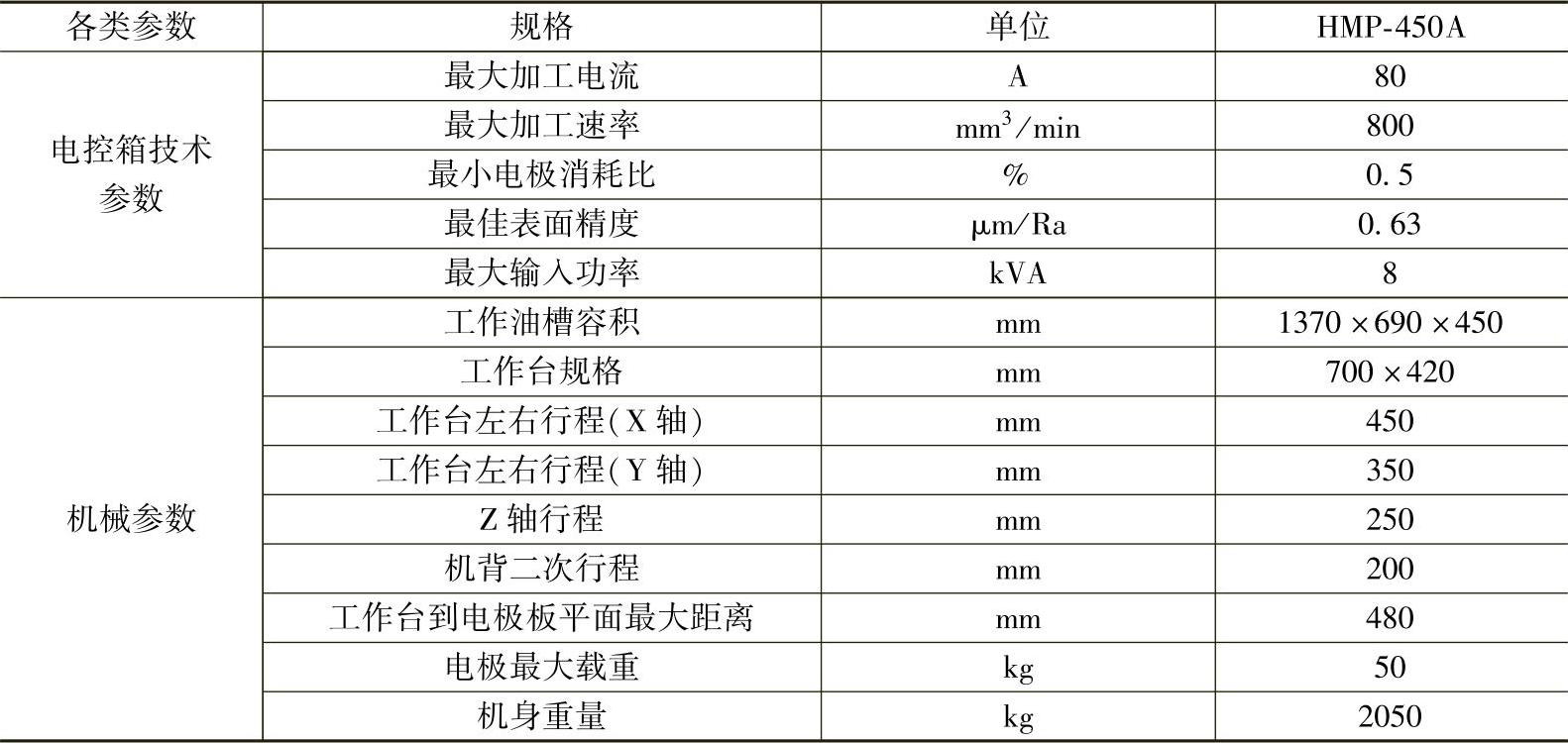

图9-33所示为泰安伟豪机械有限公司研究开发的HMP-450A型电火花数控机床。具体控制柜参数及机械参数见表9-3。

表9-3 HMP-450A型电火花数控机床各类参数(https://www.xing528.com)

(1)机床组成

电火花数控机床本体由床身、坐标工作台、运丝机构、丝架、工作液箱、附件和夹具等几部分组成。

床身是坐标工作台、绕丝机构及丝架的支承和固定基础。为了保证机床具有优良的抗温度变化的性能,良好的稳定运动性能和较长的精度寿命,机床的床身采用优质铸件制造,并设计为带加强肋的箱式结构。

坐标工作台部分。数控电火花线切割机床通过坐标工作台与电极丝的相对运动来完成工件的加工。它采用“十”字滑板、滚动导轨和丝杠传动副,将电动机的旋转运动变为工作台的直线运动,通过两个坐标方向各自的进给移动合成获得各种平面图形曲线轨迹。由于采用了摩擦系数很小的滚动导轨,因而工作台能够响应伺服电动机的微小动作,实现微米级(0.1μm)的当量驱动,导轨的预紧力直接采用工作台的自重压力,使机械精度保持稳定。但要保证工作台的定位精度和灵敏度,传动丝杆和螺母之间必须消除间隙。走丝机构中未使用的金属丝筒中的金属丝以较低的速度移动。为了提供一定的张力,在走丝路径中装有一个机械或电磁式张力机构。它的导丝装置一般是金刚石或蓝宝石加工成的圆孔状或对开的V形导向器,有较高的精度保持性和很长的使用寿命,并且导向器孔的直径仅比电极丝大0.02mm左右,保证了精确的导向性。为实现断丝时能自动停车并报警,走丝系统中通常还装有断丝检测微动开关。用过的电极丝则集中到专门的收集器中。为了切割有落料角的冲模和某些有锥度(斜度)的内外表面,数控电火花线切割机床具有锥度切割功能。它采用的是双坐标联动装置,用四轴联动的功能完成上下异形截面形状的加工。最大的倾斜角一般为±5°,有的可达30°。

数控电火花线切割加工脉冲电源与数控电火花成形加工所用的脉冲电源在原理上相同,不过受加工表面粗糙度和电极丝允许承载电流的限度,线切割加工脉冲电源的脉宽较窄(2~60μs),单个脉冲能量、平均电流(1~5A)一般较小,所以线切割加工总是采用正极性加工。脉冲电源由主振电路、脉宽调节电路、间隔调节电路、功率放大电路和整流电源等构成。脉冲电源的形式很多,如晶体管矩形波脉冲电源、高频分组脉冲电源、并联电容型脉冲电源、低损耗电源等。

工作液循环装置包括水箱、过滤装置、循环泵、高压泵、纯水器、水阻检测系统、水压调节装置、空调以及压缩空气装置等。加工液的供给是保证零件加工质量的关键因素,在装置中采用纸芯来过滤工作液,能保证纳米级的微粒被滤除,采用去离子树脂保证水阻的额定值,并能实现工作液的自动检测和自动交换。室温同步型空调保证了加工液在合适的温度范围内工作。

(2)控制系统

数控电火花线切割控制系统的主要作用是在电火花线切割加工过程中,按加工要求自动控制电极丝相对工件的运动轨迹和进给速度,来实现对工件的形状和尺寸的加工。亦即根据放电间隙大小与放电状态自动控制进给速度,使进给速度与工件材料的蚀除速度相平衡。它的具体功能包括:

1)轨迹控制。轨迹控制即精确控制电极丝相对于工件的运动轨迹,以获得所需的形状和尺寸。

2)加工控制。加工控制主要包括对伺服进给速度、电源装置、走丝机构、工件液系统以及其他的机床操作的控制。此外,失效、安全控制及自诊断功能也是一个重要的方面。加工控制功能主要有进给控制、短路回退、间隙补偿、图形的缩放、旋转和平移、适应控制、自动找中心以及信息显示七大功能。

电火花线切割机床现在普遍采用微型计算机系统,控制原理是:把工件的形状和尺寸编制成程序指令,一般通过键盘、纸带或磁带输给计算机,计算机根据输入指令控制驱动电动机,由驱动电动机带动精密丝杆,使工件相对于电极丝做轨迹运动。目前,高速走丝电火花切割机床的数控系统大多采用较简单的步进电动机开环系统,而低速走丝线切割机床的数控系统则大多是伺服电动机加码盘的半闭环系统,仅在一些少量的超精密线切割机床上采用伺服电动机加磁铁或光栅的全闭环数控系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。