(1)控制系统组成

控制系统是机器人中关键和核心部分,它类似于人的大脑,控制着机器人的全部动作。机器人功能的强弱以及性能的优劣主要取决于控制系统。从基本结构上看,一个典型的机器人电气控制系统主要由上位计算机、运动控制器、驱动器、电动机执行机构和反馈装置构成,如图9-9所示。

完全采用PC机的全软件形式的机器人系统,在高性能工业PC机和嵌入式PC机(配备专为工业应用而开发的主板)的硬件平台上,可通过软件程序实现PLC和运动控制等功能,实现机器人需要的逻辑控制和运动控制。在通过高速的工业总线进行PC机与驱动器的实时通信,显著地提高机器人的生产效率和灵活性。不过,在提供灵活的应用平台的同时,大大提高了开发难度和延长了开发周期。由于其结构的先进性,这种结构代表了未来机器人控制结构的发展方向。

图9-9 基于PC机控制系统构成

基于PC机控制系统构成如9-9所示,PC机平台运动控制技术有如下特点:

1)界面友好:PC机平台控制系统受到用户的普遍欢迎。与单片机和PLC方案的界面相比,PC机(显示器、键盘、鼠标、通信端口、硬盘、软驱等)具有无可比拟的输入输出能力。

2)功能强大:由于PC机的强大功能以及运动控制卡的先进技术,基于PC机的运动控制系统能够实现单片机系统和PLC系统所无法应付的高级功能。

3)开发便利:用户可使用VB、VC、C++Builder等高级编程语言,快速开发人机界面、调用成熟可靠地运动函数,在几天或者几周时间内完成强大控制软件的开发。修改和添加功能十分便利,而且开发好的软件极易移植到类似的机器中。

4)成本优势:由于PC机成本持续下跌而且运动控制卡具有很高的性价比,使得由此构成的基于PC机和运动控制组成的控制系统在大多数运动控制场合中具有良好的综合成本优势。

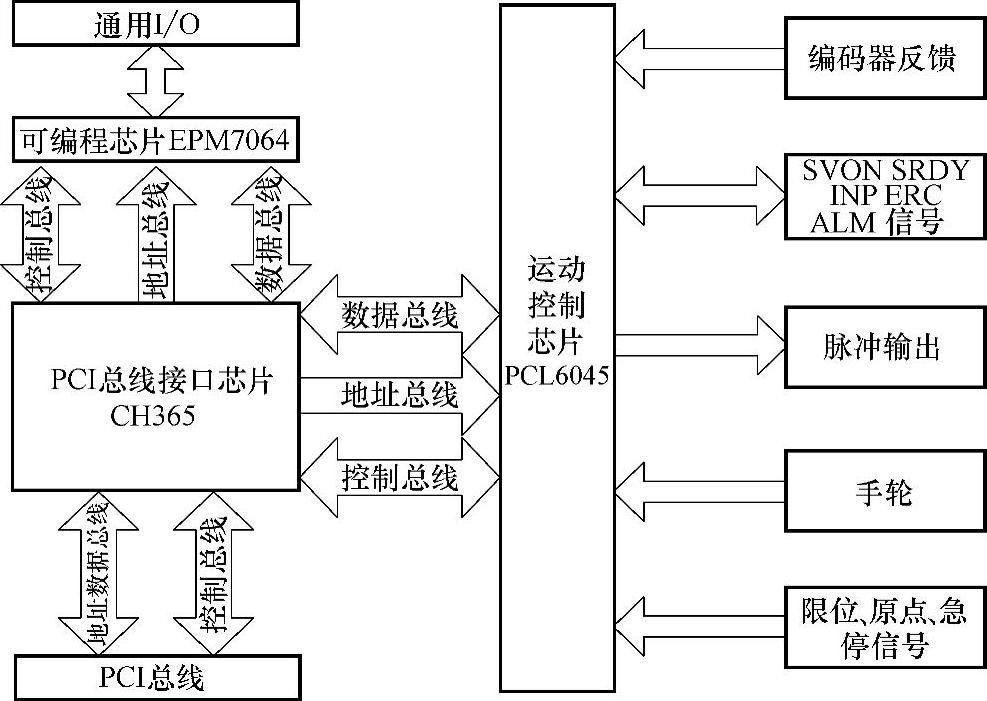

控制系统核心——运动控制卡(图9-10、9-11):运动控制卡是基于计算机总线,利用高性能微处理器(如DSP)及大规模可编程器件实现多个伺服电动机的多轴协调控制的一种高性能的步进/伺服电动机运动控制卡,包括脉冲输出、脉冲计数、数字输入、数字输出、D/A输出等功能,它可以发出连续的、高频率的脉冲串,通过改变发出脉冲的频率来控制电动机的速度,改变发出脉冲的数量来控制电动机的位置,它的脉冲输出模式包括脉冲/方向、脉冲/脉冲方式。脉冲计数可用于编码器的位置反馈,提供机器准确的位置,纠正传动过程中产生的误差。数字输入/输出点可用于限位、原点开关等。其库函数包括S型、T型加减速,直线插补和圆弧插补,多轴联动函数等。广泛应用于工业自动化控制领域中需要精确定位、定长的位置控制系统。具体就是将实现运动控制的底层软件和硬件集成在一起,使其具有伺服电动机控制所需的各种速度、位置控制功能,这些功能都能通过计算机方便地进行调试。

图9-10 运动控制卡(https://www.xing528.com)

图9-11 运动控制卡系统框图

(2)运动控制

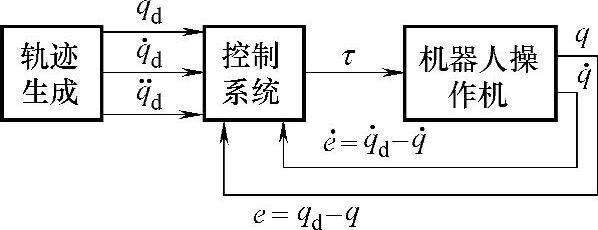

一般地说,机器人运动控制问题分为求得操作机的动态模型以及利用这些模型确定控制规律或策略,以达到所需的系统响应和性能两部分。机器人控制时,要求操作机各关节按所规划的轨迹运动,而控制系统中的驱动器是由力矩指令驱动关节运动的。实际上,动力学模型不可能绝对准确,而且系统中还存在干扰和噪声。因此,开环控制策略是不适用的,通常采用关节传感器构成闭环反馈控制,运动控制过程如图9-12所示。

从控制分析的观点出发,机器人操作机的运动是分为两个不同的控制阶段来完成的。首先是粗调运动控制,操作机从一个起始位姿沿着规划的轨迹移向所需目标位姿的附近;其次才是微调运动控制,操作机的末端执行器与目标位姿动态地交互作用,运用传感器反馈信息来完成这一任务。

图9-12 工业机器人运动控制过程

许多机器人所完成的作业基本要求是控制操作机末端工具的位置(含位姿),以实现点位控制(如点焊机器人、搬运机器人)或连续路径控制(如弧焊机器人、喷漆机器人)。因此,位置控制是机器人最基本的控制任务。位置控制在设计模型时,提出了两个假设:

1)机器人的各杆件是理想刚体,因而所有关节都是理想的,不存在摩擦和间隙。

2)相邻两连杆间只有一个自由度,或为完全旋转的,或是完全平移的。

位置控制的目的是,通过电动机伺服使实际的关节角位移去追踪预定轨迹所确定的期望角位移。从稳定性和精度观点看,要获得满意的伺服传动性能,必须在伺服电路内引入补偿网络,即必须引入与误差信号有关的补偿。位置控制需要操作机动力学的精确建模,并且忽略作业中负载的变化。当动力学模型误差过大或负载变化过于显著时,这种基于反馈的控制策略可能会失效。这时需要采用自适应控制方法。自适应控制是根据要求的性能指标与实际系统的性能指标相比较所获得的信息来修正控制规律或控制器参数,使系统能够保持最优或较优的控制方法。具体地讲,就是控制器能够及时修正自己的特性以适应控制对象和外部扰动的动态特征变化,使整个控制系统始终获得满意的特性。其弱点是在线辨识参数所需的庞大计算,对实时性要求严格,实现比较复杂,特别是存在非参数不确定性时,自适应控制难以保证系统稳定和达到一定得控制性能指标。对于有些作业,如装配、研磨等工具与作业对象有直接接触的作业,只是位置控制是不够的,还需要有力的控制等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。