在总体方案中一般都有多个环节对同一性能指标产生影响,即这些环节对于实现该性能指标具有互补性。合理地限制这些环节对总体性能指标的影响程度,是性能指标分配的目的。

在进行性能指标分配时,首先要把各互补环节对性能指标可能产生的影响作用范围逐一列出,对于不可比较的变量应先变换成相同量纲的变量,以便优化处理。所列出的影响作用范围应包括各环节不同实现形式的影响作用范围,它们可以是连续的,也可以是分段或离散的。在满足约束条件的前提下,采用不同的分配方法将性能指标分配给各互补环节,构成多个可行方案。然后进一步选择适当的优化指标,对这些可行方案进行评价,从中选出最优的方案。下面以车床刀架进给系统的进给精度分配为例,说明性能指标的分配方法。

图8-5是开环控制的某车床刀架进给系统的功能框图。由图可见,该系统由数控装置、驱动电路、步进电动机、减速器、丝杠螺母机构和刀架等环节组成。现在的问题是要对各组成环节进行精度指标的分配。设计的约束条件是刀架运动的两个特征指标,即最大走刀速度vmax=14mm/s和最大定位误差δmax=16μm。由于这里只作精度分配,没有不同的结构实现形式,可靠性的差别不显著,因此只选择成本作为优化指标,构成单目标优化问题。

图8-5 开环控制车床刀架功能框图

首先分析各组成环节误差产生的原因、误差范围及各精度等级的生产成本。产生误差的环节及原因如下。

(1)刀架环节

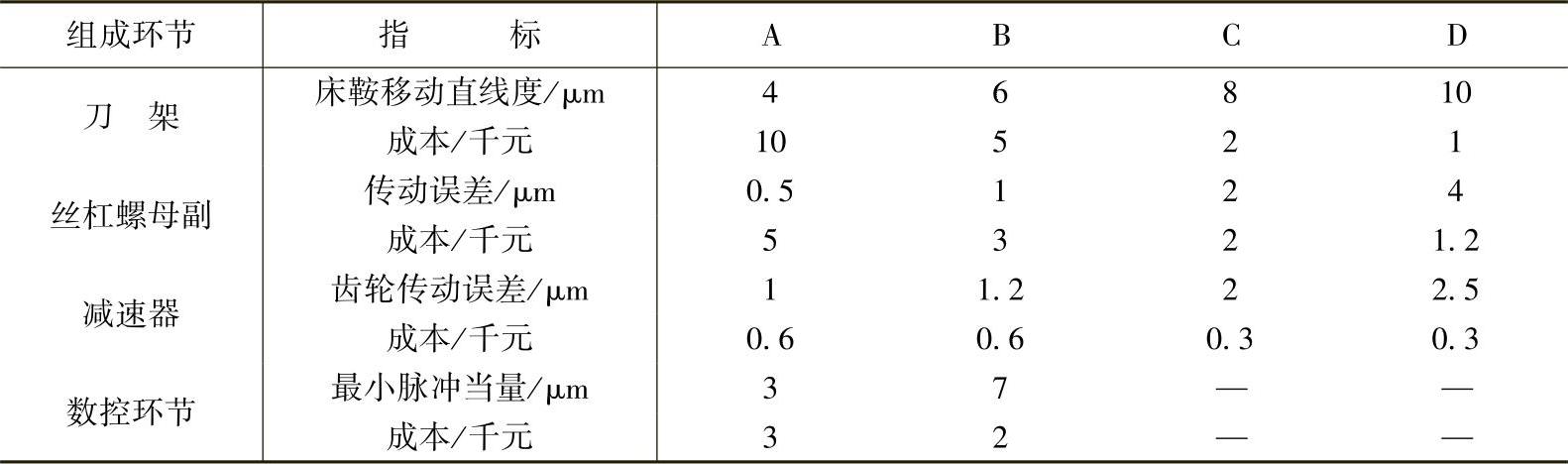

为减少建立可行方案及优化计算的工作量,可将一些环节合并,并用等效的综合结果来表达。因此,这里将床身各部分的影响也都列在刀架一个环节内,将刀架相对主轴轴线的径向位置误差作为定位误差。经分析可知,床身各部分影响定位误差的主要因素是床鞍在水平面内移动的直线度,其精度值与相应的生产成本见表8-2。

(2)丝杠环节

丝杠螺母副的传动精度直接影响刀架的位置误差,它有两种可选择的结构形式,即普通滑动丝杠和滚动丝杠,分别对应着不同的精度等级。如果假定丝杠螺母副的传动间隙已通过间隙消除机构加以消除,则传动误差是影响位置误差的主要因素,其具体数值及对应成本列于表8-2,其中A、B两个精度等级对应着滚动丝杠,C、D两个精度等级对应着滑动丝杠。

表8-2 各组成环节精度及相应成本

(3)减速器环节

该环节误差主要来自齿轮的传动误差,齿侧间隙产生的误差应采用间隙消除机构加以消除。床鞍移动误差和丝杠传动误差的方向与量纲和定位误差相同,不需要进行量纲转换,但齿轮的传动误差则需依据初步确定的参数,如丝杠导程、齿轮直径、传动比等,转换成与定位误差有相同方向和量纲的等效误差。考虑到两种可能的传动比和两个可能的齿轮精度等级,共得到四个品质等级的等效误差和相应的成本,并列于表8-2中。

(4)数控环节(https://www.xing528.com)

这个环节里包括了数控装置、驱动电路和步进电动机。步进电动机在不同载荷作用下,其转子的实际位置对理论位置的偏移角也不同,在不失步正常运行的情况下,该偏移角不超过±0.5个步距角。此外,虽然数控装置的运算精度可达到很高,但由于步进电动机的控制指令是以脉冲为单位的,因此数控装置仍会产生±0.5个步距角以内的舍入误差。这样,数控环节可能产生的最大总误差为±1个步距角,且应将步距角转换成刀架运动方向上的脉冲当量。由于最大走刀速度vmax限制了脉冲当量的下限,因此通常可用最大走刀速度除以步进电动机的最高运行频率来求取最小脉冲当量,并以此作为精度指标分配的参考值,而不用还没有最后确定的传动链参数来计算脉冲当量。表8-2中列出的数控环节最小脉冲当量是根据选定的两种具有不同最高运行频率的步进电动机、按上述方法计算得出的。

接下来,根据设计要求的特征指标,构建约束方程。

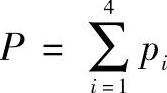

系统总体精度 ,下标i为环节标号;pi为第i个环节的精度。由设计要求可知总体精度必须小于16μm,即:

,下标i为环节标号;pi为第i个环节的精度。由设计要求可知总体精度必须小于16μm,即:

最大走刀速度vmax=fmaxδp×10-5mm/s。其中,fmax为最高运行频率,δp为脉冲当量,则得到第二个约束方程为:

vmax=fmaxδp×10-5<14mm/s (8-21)

系统成本为 ,下标i为环节标号;gi为第i个环节的成本。设计要求成本最低,即寻找一个方案,满足约束条件,使得G最小。目标函数为:

,下标i为环节标号;gi为第i个环节的成本。设计要求成本最低,即寻找一个方案,满足约束条件,使得G最小。目标函数为:

minG=min{G,(i=1,2,…,n)} (8-22)

式中,i为不同设计方案的编号。

最后,求解得到最优方案。

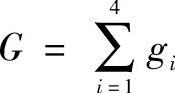

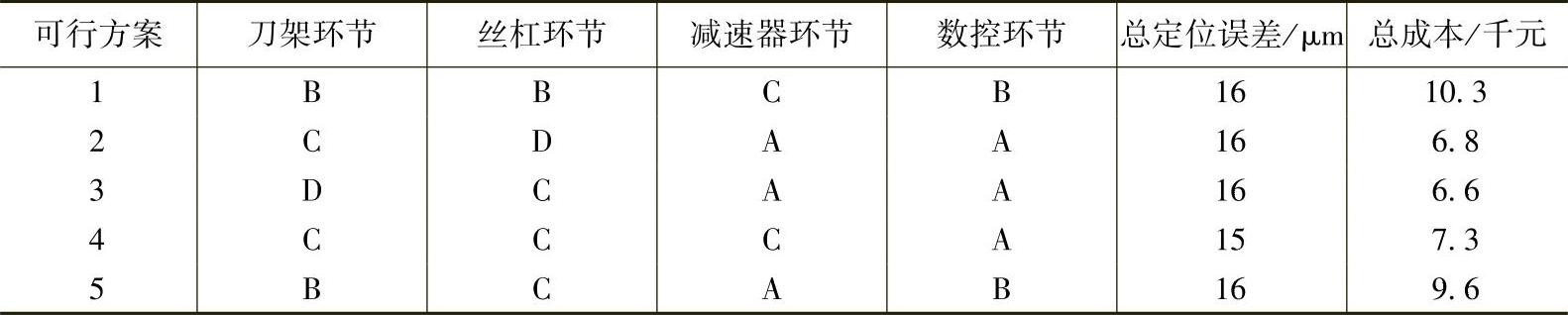

方案中的各变量为离散型变量,可以采用正交网格法和网格法两种优化方法。本案例仅需选取成本最小方案,因此不需要进一步迭代,即可得到最优方案。部分可行方案和总成本如表8-3所示。其中总成本一栏是各可行方案的优化指标值。若有多个优化指标,可按式8-19或式8-17求出综合指标值(即评价函数值)列入该栏。

表8-3 部分可行方案和总成本

由表8-3可以看出,第3个方案的成本最低,因此是表中所列五个可行方案中的最优方案(由于表8-5中并未列出全部可行方案,因此第3个方案实际上也可能是一种较优方案)。该方案的具体实现形式是:采用高频步进电动机驱动,较高精度等级的齿轮和高精度的滑动丝杠传动,较低精度的床身导轨支承和导向。选定该方案后,它对各组成环节的精度要求也就自然成为各环节进一步详细设计的精度指标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。