1.电规准的选择

电规准选择和转换正确与否,对型腔表面的加工精度、表面粗糙度以及生产效率均有很大的影响。当电流峰值一定时,脉冲宽度愈宽,则单个脉冲能量愈大,生产率愈高,间隙愈大,工件表面愈粗糙,电极损耗愈小。当电流峰值增加时,则生产率增加,电极损耗加大且与脉冲宽度有关。因此,在选择电规准时,要综合考虑以上因素。

2.电规准的转换与平动量的分配

电规准转换的数,应根据具体的加工对象来确定。对于尺寸小、形状简单、深度浅的型腔,加工时电规准转换的数可少些;对于结构复杂、尺寸大、深度大的型腔,电规准的转换数要多些。在实际生产中,一般粗加工规准选择1,中、精加工选择2~4。

平动量的分配是单电极平动加工的一个很重要的问题,主要决定于被加工表面修光余量的大小、电极损耗、主轴进给运动的精度等因素。对于加工形状复杂、棱(或槽)较小、深度较浅、尺寸较小的型腔平动量应小些,反之则应选大些。因为粗、中、精各电规准加工所产生的放电凹坑的深浅不同,所以电极平动量不能按电规准数平均分配。一般中规准加工的平动量为总平动量的75%~80%。中规准加工后留很小余量,用精规准修光。考虑到中规准加工时电极有损耗,主轴进给运动和平动头运动有误差,以及电极本身的制造精度和装夹精度的影响,中规准平动加工到最后一挡结束时,必须测量实际型腔尺寸,并按测量结果调整平动头偏心量的大小,以补偿电极损耗和其他误差的影响,提高型腔的尺寸精度。

每平动量宜采用微量调节、多次调整的办法,以获得最佳工艺效果。每增加一次平动量,必须使电极在型腔内上下往复修整。平动速度不宜太快,使型腔各个型面充分放电。同时,电极与型腔表面不要发生碰撞或短路,待充分蚀除后再继续加大平动量,直至修整到型腔各面均匀,达到所用规准的表面粗糙度后再转入下一规准加工。

平动头工作时作平面圆周运动。加工时,型腔底面上的圆弧凹坑最低处会形成一个以平动量为半径的圆形小平面。因此,侧面修光后,随着加工深度的增加,应逐渐减小平动量,以减小圆弧凹坑底部的平面。

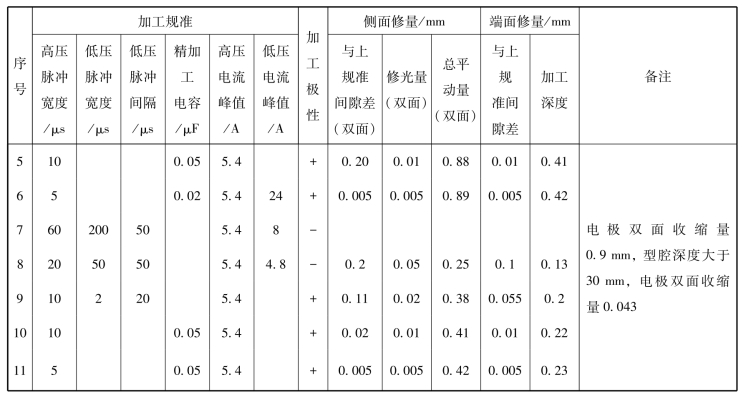

采用晶闸管脉冲电源、石墨电极加工型腔时,电规准转换与平动量分配见表6-1。(https://www.xing528.com)

表6-1 电规准的转换与平动量分配

采用晶体管复合脉冲电源、紫铜电极加工型腔时,电规准转换与平动量分配见表6-2。

表6-2 电规准的转换与平动量分配

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。