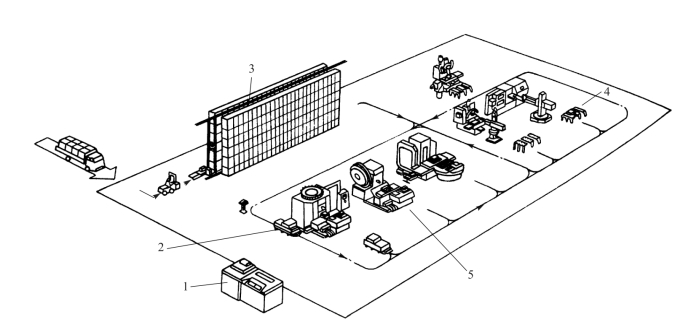

1.FMS的组成

FMS是一种由计算机集中管理和控制的灵活多变的高度自动化的加工系统,如图4-10、图4-11所示。从定义可以看出,FMS主要有以下几个组成部分。

图4-10 FMS的组成

1—中央计算机;2—无轨运输车;3—立体仓库;4、5—FMC

图4-11 FMS的基本组成

1)加工系统包括由两台以上的CNC机床、加工中心或柔性制造单元(FMC)以及其他的加工设备所组成,例如测量机、清洗机、动平衡机和各种特种加工设备等。

2)工件运储系统由工件装卸站、自动化仓库、自动化运输小车、机器人、托盘缓冲站、托盘交换装置等组成,能对工件和原材料进行自动装卸、运输和存储。

3)刀具运储系统包括中央刀库、机床刀库、刀具预调站、刀具装卸站、刀具输送小车或机器人、换刀机械手等。

4)一套计算机控制系统能够实现对FMS进行计划调度、运行控制、物料管理、系统监控和网络通信等。

除了上述4个基本组成部分之外,FMS还包含集中冷却润滑系统、切屑运输系统、自动清洗装置、自动去毛刺设备等附属系统。

2.FMS的特点

从FMS的定义及其组成可以看出,FMS有如下的特点:①柔性高,适应多品种中小批量生产;②系统内的机床在工艺能力上是相互补充或相互替代的;③可混流加工不同的零件;④系统局部调整或维修不中断整个系统的运作;⑤递阶结构的计算机控制,可以与上层计算机联网通信;⑥可进行三班无人值守生产。

关于FMS的柔性,有关专家认为,一个理想的FMS应具有如下几种柔性。

1)设备柔性:指系统中的加工设备具有适应加工对象变化的能力,衡量指标是当加工对象变化时系统软硬件变更与调整所需的时间。

2)工艺柔性:指系统能以多种方法加工某一族零件的能力,又称混流柔性,衡量指标是系统能够同时加工的零件品种数。

3)产品柔性:指系统能够经济而迅速地转换到生产一族新产品的能力,衡量指标是系统从一族零件转向另一族零件所需的时间。

4)工序柔性:指系统改变每种零件加工工序先后顺序的能力,衡量指标是系统以实时方式进行工艺决策和现场调度的水平。

5)运行柔性:指系统处理局部故障并维持生产原定工件的能力,衡量指标是系统发生故障时生产量下降程度或处理故障所需的时间。

6)批量柔性:指系统在成本核算上能适应不同批量的能力,衡量指标是系统保持经济效益的最小运行批量。

7)扩展柔性:指系统能根据生产需要能方便地进行模块化组建和扩展的能力,衡量指标是系统可扩展的规模和扩展难易程度。

3.FMS适用范围

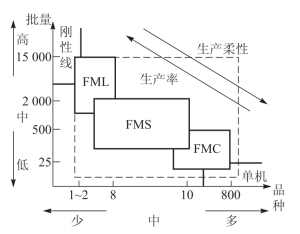

若按系统规模和投资强度,可将柔性自动化制造设备分为如下5个不同的层次。

1)柔性制造模块(FMM,Flexible Manufacturing Module)是指一台扩展了自动化功能的数控机床,如刀具库、自动换刀装置、托盘交换器等,FMM相当于功能齐全的加工中心。

2)柔性制造单元(FMC,Flexible Manufacturing Cell)由1~2台数控机床组成,除了能够自动更换刀具之外,还配有存储工件的托盘站和自动上下料的工件交换台,如图4-12所示。FMC自成体系,占地面积小、成本低、功能完善、有廉价小型FMS之称。(https://www.xing528.com)

3)柔性制造系统(FMS)包括2台以上的CNC、FMM或FNC组成,其控制与管理功能比FMC强,规模比FMC大,对数据管理与通信网络要求高。

4)柔性制造生产线(FML,Flexible Manufacturing Line)其加工设备在采用通用数控机床的同时,更多地采用数控组合机床,如数控专用机床、可换主轴箱机床、模块化多动力头数控机床等,工件输送线多为单线、固定,柔性较低、专用性强、生产率高,相当于数控化的自动生产线,一般用于少品种、中大批量生产。可以说,FML相当于专用FMS。

图4-12 柔性制造单元

1—加工中心机床;2—托盘;3—托盘站;4—环形工作台;5—工件交换台

5)柔性制造工厂(FMF,Flexible Manufacturing Factory)是将柔性制造自动化由FMS扩展到全企业范围,通过计算机网络系统的有机联系,实现在全企业范围内的生产经营管理过程、设计开发过程、加工制造过程和物料运储过程的全盘自动化,实现自动化工厂(FA,Factory Automation)的目标。

FMS是在兼顾数控机床的灵活性和刚性自动生产线高效率两者优点基础上逐步发展起来的,因而它与单机数控机床和刚性自动生产线有着不同的适用范围。

如图4-13所示,如果用FMS进行单件生产,则其柔性比不上数控机床单机加工,且设备资源得不到充分利用;如果用FMS大批量加工单一品种,则其效率比不上刚性自动生产线。而FMS的优越性,则是以多品种、中小批量生产和快速市场响应能力为前提的。

FMS是一项耗资巨大的工程,是否选用FMS,选用何种规模的FMS,应根据各企业的生产品种种类、经营状况、技术水平、发展目标和市场前景等具体条件,切合实际地加以认真分析,确认其必要性和合理性,切不可盲目实施。

4.FMS的类型

由于FMS应用范围很广,种类很多,不同类型的FMS,其构成的差别也是很大的。现只选择最主要的FMS来讨论其构成和设计。

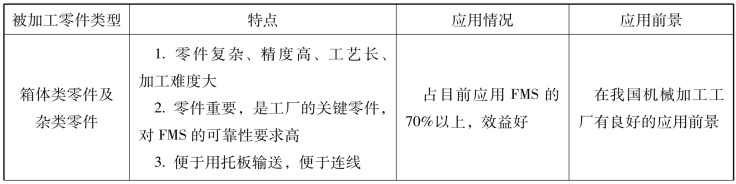

(1)按被加工零件类型分(见表4-2)

图4-13 FMS的适用范围

表4-2 按被加工的零件分类

续表

1)箱体类零件的FMS:这类FMS多用于加工箱体类零件,有时也用于加工杂类零件(将8~16个小零件合装在一个夹具上),是最重要也是效益最好的一种FMS,占FMS总数的70%以上。这类FMS的组成单元可以是加工中心,也可以是各种数控模块。由于箱体类零件往往是各机械加工中工序最多、最重要、最关键的零件。在我国的工厂中首先需要的FMS也是这类FMS。

2)回转体类零件的FMS:用于加工回转体类零件,多由数控车床、车削加工中心组成。这类FMS数量较少,效益不十分明显,在我国的应用前景不乐观。

3)冲压类FMS:用于加工各种冲压件,由各类数控冲压设备组成。

(2)按柔性程度分

箱体类零件FMS是主要分析讨论的对象,其按柔性程度的不同还可分为如下几类。

1)标准型FMS:这是由通用加工中心组成的FMS。这类FMS的通用性好,柔性程度高。但在生产率方面受一定限制。一般适合产量不太大(例如年产5万件以下),品种比较多(例如6~15种)的箱体类零件加工。由于是单轴加工,生产率受影响,但随着加工中心性能的提高,生产率也随之提高。其加工品种根据需要也可增加,但需要分批上线。

2)混合型FMS:这是指由通用的加工中心、通用的数控模块及专用的数控机床混合组成的FMS。这种FMS的柔性比标准型低一些,但在其余方面却弥补了前者的不足。例如自动更换主轴箱模块,采用多轴加工提高了孔加工的生产率;铣削模块采用大刀盘铣,提高了铣削生产率;一些数控专用机床则用于加工一些特殊工序。这种FMS适用于产量较大(例如年产量2~10万件),品种不太多(例如3~5种)的箱体零件加工。

3)柔性自动线:用廉价的数控立式加工中心或高速三坐标单元组成,一般采用顺序加工的方式,用驱动滚道来输送工件。适用于较大批量的生产(例如年产5~30万件),零件品种不多(例如2~4种)。从设计角度看,这种类型比较简单。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。