高速磨削是提高磨削效率和降低工件表面粗糙度的有效措施,它与普通磨削的区别在于用很高的磨削速度和进给速度。高速磨削的定义随时间的不同在不断地推进,20世纪60年代以前磨削速度在50 m/s时即被称为高速磨削,而90年代磨削速度最高已达500 m/s。在实际应用中,磨削速度在100 m/s以上即被称为高速磨削。

高速磨削的特点是尽可能地提高切削速度。在材料切除率不变的条件下,提高切削速度可以降低单一磨粒的切削厚度,从而减小磨削力,降低工件表面的粗糙度,且在加工刚性较低的工件时,易于保证加工精度。假如高速磨削时仍维持原有的切削力,则可提高进给速度,降低加工时间,提高生产效率。

高速磨削的另一个特点是既可用于精加工又可用于粗加工。以往磨削仅适用于精加工,加工精度虽高,但加工余量很小,磨削前需有许多粗加工工序,需配有不同类型的机床,构成了一个冗长的工艺链。当前的高速磨削的材料切除率已可与车削、铣削相比,因而对于以磨削为最终加工工序的产品而言,高速磨削可以大幅度地降低生产成本和提高产品质量。

实际应用中,高速磨削的速度一般在100~200 m/s,如果进一步提高磨削速度,会导致无功率消耗呈超线性增长,而可用于切除材料的有效功率相应减少;此外,砂轮消耗加剧,润滑冷却要求严格,无法达到降低生产成本的目的。

高速磨削涉及如下几方面的关键技术。

1.高速主轴

高速磨削的砂轮直径较大,由于制造、调整和装夹等误差,在更换砂轮或者修整砂轮后,甚至在停车重新启动时,砂轮主轴必须进行动平衡,以保证获得低的工件表面粗糙度。所以高速磨削主轴上要有连续自动动平衡系统,以便能把动不平衡引起的振动降低到最低程度。

高速磨削时,主轴功率损失随转速的提高呈超线性增长。当磨削速度由80 m/s提高到180 m/s时,主轴的无功功率消耗从不到20%增至90%以上,其中因冷却润滑液引起的损耗占比例最大,主要是因为磨削速度提高后,砂轮与冷却液之间的摩擦急剧加大,所消耗的能量也急剧增大。实验证明,无功功率不仅与转速有关,而且还与砂轮的直径有关,例如当磨削速度为400m/s时,若采用350mm直径的砂轮,无功功率消耗为17 kW,而用275mm直径的砂轮,功率损耗可降至13.5 kW。

2.高速磨床结构

高速磨床除具有普通磨床的一般功能外,还需具有高动态精度、高阻尼、高抗振性和热稳定性等结构特征。其基本结构与普通平面磨床相似,所不同的是磨削速度及工作台的往复运动高。机床工作台由直线电动机驱动,其往复频率是普通磨床的十倍以上。磨削速度的提高有利于减小磨削力,避免薄壁工件的变形,有利于提高工件的尺寸精度,因此,高速磨床特别适合于加工精度要求很高的薄壁工件。

3.高速磨削砂轮

高速磨削砂轮必须满足如下的要求:①砂轮基体的机械强度必须能承受高速磨削时的磨削力;②磨粒突出高度要大,以便能容纳大量的长切屑;③结合剂具有很高的耐磨性,以减少砂轮的磨损;④高速磨削时要安全可靠。(https://www.xing528.com)

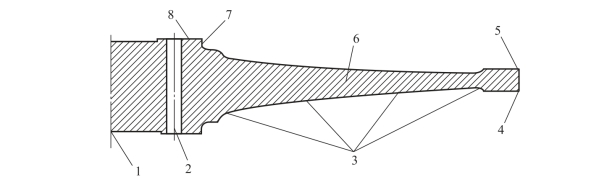

高速磨削砂轮的基体设计必须考虑高转速时离心力的作用,并根据应用场合进行优化。图2-94为一个经优化后的砂轮基体外形,其腹板为一个变截面等力矩体,优化的基体没有单独的法兰孔,而是用多个小的螺孔代替,以充分降低基体在法兰孔附近的应力。

图2-94 高速砂轮的结构和形状优化

1—无中心孔的法兰;2—连接法兰螺孔;3—通过径向变厚度进行形状优化;4—电镀层结合方式;5—磨料层(CBN/金刚石);6—铝合金材料;7—径向连接面;8—端面连接面

高速磨削砂轮的磨粒主要为立方氮化硼和金刚石,所用的结合剂有多孔陶瓷和电镀镍。电镀结合砂轮是高速磨削时最为广泛采用的一种砂轮,砂轮表面只有一层磨粒,其厚度接近磨粒的平均粒度,生产成本较低。制造时通过电镀的方式将磨粒黏在基体上,磨粒的突出高度很大,能够容纳大量切屑,而且不易形成钝刃切削,十分有利于高速磨削。

除电镀结合砂轮外,高速磨削也有用多孔陶瓷结合剂砂轮。这种结合剂的主要成分是再结晶玻璃,它具有很高的强度,在制造砂轮时结合剂的用量也很少。由于结合剂不产生切削作用,所以它的比例越小越好。

4.冷却润滑液

在磨削过程中,冷却润滑液需完成润滑、冷却、清洗砂轮和传送切屑的任务,以利于提高磨削的材料切除率、延长砂轮的使用寿命和降低工件表面粗糙度。

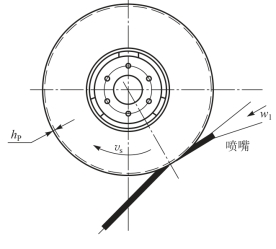

冷却润滑液出口流速对高速磨削的效果有很大的影响。当砂轮圆周速度接近冷却液的出口速度时,冷却与润滑效果最好,但清洗砂轮的效果很小。若砂轮的容屑空间得不到清洗,在磨削过程中极易堵塞,会引起磨粒发热磨损,切削力增加。为了能够冲走残留在结合剂孔穴中的切屑,冷却润滑液的出口速度必须大于砂轮的圆周速度。如图2-95所示。

图2-95 与砂轮同向喷射的冷却润滑液对磨削的作用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。