超精密机床是实现超精密加工的最重要、最基础的条件,是超精密加工水平的标志。对超精密机床的基本要求包括:①高精度,即高的静态精度和动态精度;②高刚度,包括静刚度、动刚度和热刚度等;③高稳定性,即设备在规定的工作环境下使用过程中应能长时间保持精度、抗干扰、稳定地工作,因此设备应有良好的耐磨性、抗振性等;④高自动化,高自动化机床可减少人为因素影响,提高加工质量,加工设备多用数控系统实现自动化。

现在美国和日本均有20多家工厂和研究所生产超精密机床;英国、荷兰、德国等也都有工厂研究所生产和研究开发超精密机床,均已达到较高的水平。近年来,我国超精密机床的研究也上了一个新台阶,北京机床研究所研制成功大型纳米级超精密数控车床NAM-800。NAM-800纳米级超精密数控车床采用了当今最先进的数控技术、伺服技术、精密制造及测量技术,该车床的反馈系统分辨率为2.5 nm,机械进给系统可实现5 nm的微小移动,可对被加工表面实现微小的切除,使其达到极高的精度和表面质量。主轴的回转精度为0.03 μm,溜板移动直线度为0.15μm/200 mm,最大可加工直径为φ800 mm,粗糙度Ra<0.008μm。

切削类、磨削类超精密机床目前已发展了许多种模块化的功能部件,如精密主轴部件、精密导轨部件、微量进给装置等。这些关键部件的质量是超精密机床的重要基础。

1.精密主轴部件

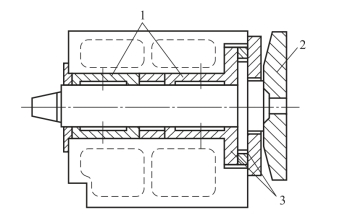

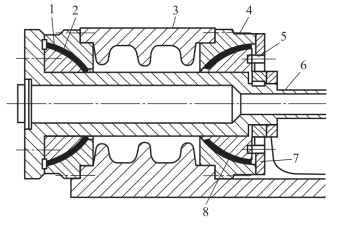

精密主轴部件是超精密机床的圆度基准,也是保证机床加工精度的核心。主轴要求达到极高的回转精度,其关键在于所用的精密轴承。早期的精密主轴采用超精密级的滚动轴承,制造高精度的滚动轴承主轴是极为不易的,希望进一步提高主轴精度更是困难。目前,超精密机床的主轴广泛采用液体静压轴承和空气静压轴承。液体静压轴承回转精度很高(≤0.1μm),且刚度高、阻尼大,因此转动平稳,无振动,但高速下摩擦发热大,一般用于大型超精密机床,例如美国LLNL实验室的DTM-3型大型超精密机床主轴的径向轴承即为液体静压轴承(推力轴承为气体静压轴承)。如图2-75所示为典型的液体静压轴承主轴结构原理图。空气静压轴承的回转精度可达0.05~0.025μm,在高速下摩擦发热小,因而温升及热变形很小。尽管有刚度较低的不足,但由于超精密切削的切削力很小,空气静压轴承仍可以满足要求,目前在中小型超精密机床中已得到广泛的应用。如图2-76所示为球面空气轴承主轴,双半球形的气浮面有自动调心作用,可提高主轴的回转精度。

图2-75 典型液体静压轴承主轴结构原理图

1—径向轴承;2—真空吸盘;3—推力轴承

图2-76 球面空气轴承主轴

1—石墨衬套;2—前部轴径;3—外壳;4—轴承外套;5—柔性垫圈;6—轴;7—外盖;8—后部轴径

2.床身和精密导轨(https://www.xing528.com)

床身是机床的基础部件,应具有抗振衰减能力强、热膨胀系数低、尺寸稳定性好的要求。目前,超精密机床床身多采用人造花岗岩材料制造。人造花岗岩是由花岗岩碎粒用树脂黏结而成,它不仅具有花岗岩材料的尺寸稳定性好、热膨胀系数低、硬度高、耐磨且不生锈的特点,又可铸造成形,克服了天然花岗岩有吸湿性的不足,并加强了对振动的衰减能力。

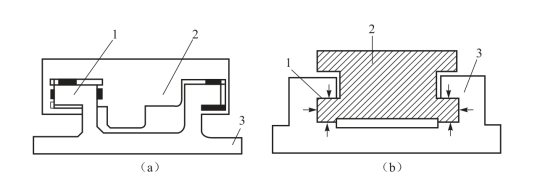

超精密机床导轨部件要求有极高的直线运动精度,不能有爬行,导轨耦合面不能有磨损。这一方面要求导轨有极高的制造精度,材料有很好的稳定性和耐磨性,同时要求导轨有很好的耦合形式。现代超精密机床的导轨主要有滚动导轨、液体静压导轨、气浮导轨、空气静压导轨等形式。如图2-77所示分别为平面型的液体静压导轨和空气静压导轨示意图,其导轨的上下、左右均在静压液体、静压空气的约束下,整个导轨浮在中间,基本没有摩擦力,有较好的刚度和运动精度。

图2-77 液体静压导轨和空气静压导轨

(a)液体静压导轨;(b)空气静压导轨1—导轨面;2—移动工作台;3—底座

3.微量进给装置

高精度微量进给装置是超精密机床的一个关键装置,它对实现超薄切削、高精度尺寸加工和实现在线误差补偿有着十分重要的作用。目前,高精度微量进给装置分辨率已可达到0.001~0.01μm。

微量进给装置有机械或液压传动式、弹性变形式、热变形式、流体膜变形式、压电陶瓷式等多种结构形式。

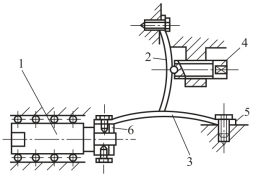

如图2-78所示是一种双T形弹性变形式微进给装置的工作原理图。当驱动螺钉4前进时,迫使两个T形弹簧2、3变直伸长,从而可使微位移刀夹前进。该微量进给装置分辨率为0.01μm,最大输出位移为20μm,输出位移方向的静刚度为70 N/μm,满足切削负荷要求。

图2-78 双T形弹性变形式微进给装置

1—微位移刀夹;2,3—T形弹簧;4—驱动螺钉;5—固定端;6—动端

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。