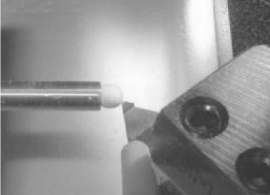

超精密切削加工主要指金刚石刀具超精密车削,主要用于加工有色金属及其合金,以及光学玻璃、石材和碳素纤维等非金属材料,加工对象是精度要求很高的镜面零件。如图2-69所示为金刚石刀具加工4.5 mm陶瓷球。

图2-69 金刚石刀具加工4.5 mm陶瓷球

1.超精密切削对刀具的要求

为实现超精密切削,刀具应具有如下的性能。

1)极高的硬度、耐用度和弹性模量,以保证刀具有很高的刀具耐用度。

2)刃口能磨得极其锋锐,刃口半径ρ值极小,能实现超薄的切削厚度。目前,国外金刚石刀具刃口半径已达到纳米级水平。

3)刀刃应无缺陷。因切削时刃形将复印在加工表面上,而不能得到超光滑的镜面。

4)与工件材料的抗黏结性好、化学亲和性小、摩擦因数低,能得到极好的加工表面完整性。

2.金刚石刀具的性能特征

金刚石有人造金刚石和天然金刚石两种,由于人造金刚石制造技术和加工技术的发展,聚晶金刚石刀具已得到广泛应用。天然单晶体金刚石一般为八面体和十二面体,有时也会是六面体或其他晶形,目前,超精密切削刀具用的金刚石为大颗粒(0.5~1.5克拉,1克拉=200 mg)、无杂质、无缺陷、浅色透明的优质天然单晶金刚石,具有如下的性能特征。

1)具有极高的硬度,其硬度达到6 000~10 000 HV;而TiC仅为3 200 HV;WC为2 400 HV。(https://www.xing528.com)

2)能磨出极其锋锐的刃口,且切削刃没有缺口、崩刃等现象。普通切削刀具的刃口圆弧半径只能磨到5~30μm,而天然单晶金刚石刃口圆弧半径可小到几纳米,没有其他任何材料可以磨到如此锋利的程度。从理论上说,单晶金刚石刀具的钝圆半径可小到1 nm,目前日本可磨到10~20 nm,而美国可达5 nm的水平。

3)热化学性能优越,具有导热性能好,与有色金属间的摩擦因数低、亲和力小的特征。

4)耐磨性好,刀刃强度高。金刚石摩擦因数小,和铝之间的摩擦因数仅为0.06~0.13,如切削条件正常,刀具磨损极慢,刀具耐用度极高。

因此,天然单晶金刚石虽然价值昂贵,但被一致公认为是理想的、不能代替的超精密切削的刀具材料。

3.超精密切削时的最小切削厚度

超精密切削实际能达到的最小切削厚度与金刚石刀具的锋锐度、使用的超精密机床的性能状态、切削时的环境条件等直接有关。

极限最小切削厚度hDmin与刀具刀刃锋锐度(即刃口半径ρ)关系如图2-70所示。A为极限临界点,在A点以上被加工材料将堆积起来形成切屑,而在A以下,加工材料经弹性变形形成加工表面。A点的位置可由切削变形剪切角θ确定,剪切角θ又与刀具材料的摩擦因数μ有关:

图2-70 极限切削厚度与刃口半径ρ的关系

当μ=0.12时,可得hDmin=0.322ρ

当μ=0.26时,可得hDmin=0.249ρ

由最小切削厚度hDmin与刃口半径ρ关系式可知,若能正常切削hDmin=1 nm,要求所用金刚石刀具的刃口半径ρ应为3~4 nm。日本大阪大学和美国LLNL实验室合作研究超精密切削的最小极限,使用极锋锐的刀具和机床条件最佳的情况下,可以实现切削厚度h=1 nm的连续稳定切削。而国内生产中使用的金刚石刀具,刃口半径ρ=0.2~0.5μm,特殊精心研磨可以达到ρ=0.1μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。