1.实现电火花成形加工的条件

实现电火花加工,应具备下列基本条件。

1)工具电极和工件之间必须维持合理的间隙。在合理的间隙范围内,既可以满足脉冲电压不断击穿介质,产生火花放电,又可以适应在火花通道熄灭后介质恢复放电间隙的绝缘状态以及排出蚀除产物的要求。若两电极间隙过大,则脉冲电压不能击穿介质、不能产生火花放电;若两电极间隙过小,很容易形成短路接触,则在两电极间没有脉冲能量消耗,也不可能实现电腐蚀加工。

2)两电极之间必须充入一定性能的工作介质。在进行材料电火花尺寸加工时,两极间为液体介质(专用工作液或工业煤油);在进行材料电火花表面强化时,两极间为气体介质。

3)输送到两电极间的脉冲能量密度应足够大。在火花通道形成后,脉冲电压变化不大,因此,通道的电流密度可以表征通道的能量密度。能量密度足够大,才可以使被加工材料局部熔化或汽化,从而在被加工材料表面形成一个腐蚀痕(凹坑),实现电火花加工。因而,通道一般必须有105~106 A/cm2电流密度。放电通道必须具有足够大的峰值电流,通道才可以在脉冲期间得到维持。一般情况下,维持通道的峰值电流不小于2 A。

4)放电必须是瞬时的脉冲性放电。放电持续时间一般为10-7~10-3 s。由于放电时间短,使放电时产生的热能来不及在被加工材料内部扩散,从而把能量作用局限在很小范围内,保持火花放电的冷极特性。

5)脉冲放电需重复多次进行,并且多次脉冲放电在时间上和空间上是分散的。这里包含两个方面的意义:其一,时间上相邻的两个脉冲不在同一点上形成通道;其二,若在一定时间范围内脉冲放电集中发生在某一区域,则在另一段时间内,脉冲放电应转移到另一区域。只有如此,才能避免积炭现象,进而避免发生电弧和局部烧伤。

6)脉冲放电后的电蚀产物能及时排放至放电间隙之外,使重复性放电顺利进行。运用电火花加工时,上述过程通过两个途径完成。一方面,火花放电以及电腐蚀过程本身具备将蚀除产物排离的固有特性;蚀除物以外的其余放电产物(如介质的汽化物)亦可以促进上述过程;另一方面,还必须利用一些人为的辅助工艺措施,例如工作液的循环过滤,加工中采用的冲、抽油措施等。

2.影响电火花成形加工的因素

(1)极性效应

电火花加工时,即使加工相同材料,两电极的被腐蚀量也是不同的。其中一个电极比另一个电极的蚀除量大,这种现象叫作极性效应。如果两电极材料不同,则极性效应更加明显。在国内,把工件与脉冲电源正极相接的加工称为“正极性”加工,反之为“负极性”加工。当采用短脉冲(如纯铜加工钢时,ti<10μs)精加工时,应选用正极性加工,当采用长脉冲(如纯铜加工钢时,ti>80μs)粗加工时,应选用负极性加工,可以得到较高的加工速度和较低的电极损耗。应当特别指出的是,当电极和工件均为钢,即“钢打钢”时,无论是粗加工还是精加工,工件均应和负极相接,即采用负极性加工。

(2)覆盖效应

在油类介质中放电加工会分解出负极性的游离碳微粒,在合适的脉宽、脉间条件下将在放电的正极上覆盖碳微粒,叫覆盖效应。利用覆盖效应可以降低电极损耗。但只有负极性加工才有利于覆盖效应。

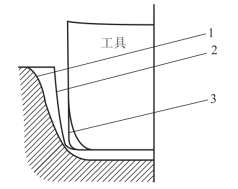

图2-6 电火花加工时的加工斜度

1—实际工具轮廓线;2—电极有损耗而不考虑二次放电时工具轮廓线;3—电极无损耗时工具轮廓线

(3)二次放电

“二次放电”也是影响电火花加工形状精度的重要因素。二次放电是指已加工表面上由于电蚀产生物再次进行的非正常放电,它集中表现在加工深度方向产生斜度和加工棱角边变钝等方面,如图2-6所示。

(4)加工速度

加工速度高时,工具电极的损耗会增大。在电火花实际加工过程中,粗加工采用长脉冲时间和高放电电流,既实现了速度高,又实现了损耗小的目的,缓解了加工速度和工具电极损耗的矛盾。但是,在精加工时,为了实现小能量加工,必须大大压缩脉冲放电时间,为达到脉冲放电电流与脉冲放电时间参数的合理组合,亦必须大大压缩脉冲放电电流,这样,不仅加大了工具电极相对损耗,又大幅度降低了加工速度。

(5)火花放电通道(https://www.xing528.com)

加工速度高时,加工表面粗糙度会增大。为了解决电火花加工速度与加工表面粗糙度之间的矛盾。人们试图将一个脉冲能量分散为若干个通道同时在多点放电。用这种方法既改善了加工表面粗糙度,又维持了原有的加工速度。到目前为止,实现人为控制的多点同时放电的有效方法只有一种,即分离工具电极多回路加工。为了实现整体电极的多通道加工,人们设想了各种方法,并进行了多年的实验摸索。但是迄今为止,尚没有彻底解决。在实用过程中,型腔模具的加工采用粗、中、精逐挡过渡式加工方法。加工速度的矛盾是通过大功率、低损耗的粗加工规准解决的;而中、精加工虽然工具电极相对损耗大,但在一般情况下,中、精加工余量仅占全部加工量的极小部分,故工具电极的绝对损耗极小,可以通过加工尺寸控制进行补偿,或在不影响精度要求时予以忽略。

(6)工具电极损耗

在电火花成形加工中,工具电极损耗直接影响成形精度,特别对于型腔加工,电极损耗这一工艺指标较加工速度更为重要。电极损耗分为绝对损耗和相对损耗。绝对损耗最常用的是体积损耗速度Ve和长度损耗速度Veh两种方式,它们分别表示在单位时间内,工具电极被蚀除的体积和长度。即

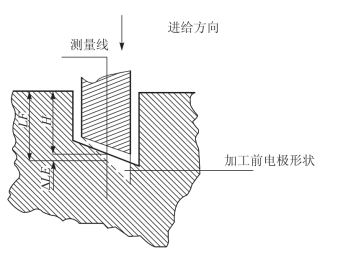

图2-7 相对长度损耗

H—加工深度;LF—计数深度;ΔLE—电极损耗

相对损耗是工具电极绝对损耗与工件加工速度的百分比。通常采用长度相对损耗比较直观,测量也比较方便。在电火花成形加工中,工具电极的不同部位,其损耗速度也不相同。在精加工时,一般电规准选取较小,放电间隙太小,通道太窄,蚀除物在爆炸与工作液作用下,对电极表面不断撞击,加速了电极损耗,因此,如能适当增大放电间隙,改善通道状况,即可降低电极损耗。图2-7为相对长度损耗示意图。

(7)放电间隙

放电间隙如果恒定,不会影响到成形加工的精度,但实际加工中,有关参数不可避免地要发生变化,特别是排屑条件及放电间隙中电蚀产物浓度的变化,将导致加工区域二次放电机会不同,从而使得放电间隙不均匀,产生加工斜度及圆角等。除了间隙能否保持均匀一致外,间隙大小对加工精度同样有影响,尤其是复杂形状的加工表面,其棱角部位电场强度分布不均,间隙越大,影响也越大。因此,从减小加工误差的角度考虑,应当采用弱的加工规准,缩小放电间隙,以提高仿形精度。电参数对放电间隙的影响非常显著,精加工时放电间隙一般只有0.01 mm左右,而粗加工时可达0.3~0.5 mm。保持加工过程的稳定性对保持间隙均匀是非常重要的,所以放电间隙并不是越小越好,因为间隙过小,单个脉冲能量很小,加工效率低,会因排屑不畅而使得加工不稳定,从而导致放电间隙不均匀,加工精度反而降低。提高间隙电压及增大单个脉冲能量都能加大放电间隙。

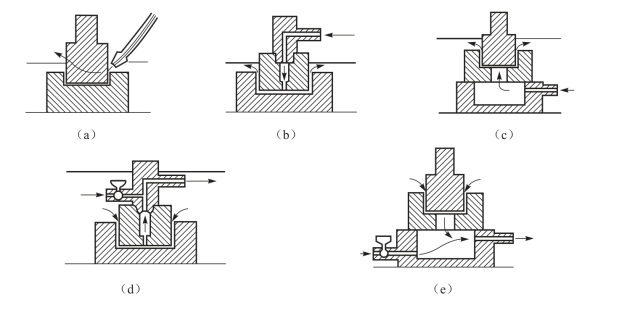

(8)放电产物排除

电火花加工只有在放电产物的产生和排除速度达到平衡的条件下才能顺利进行。一旦这种平衡遭到破坏,电火花加工就不可能进行。放电产物的产生和排除这一对矛盾的关键在于“排除”。也就是说,在电火花加工中,解决的方法不应以牺牲加工速度去适应排除,而应积极开创排除的条件以适应加工速度。以此为目的,首先必须对破坏产生与排除达到平衡的原因有充分认识。排除速度不适应产生速度的原因与工艺条件有关。例如,在成形加工中,型孔太深,放电面积过小或过大;又如线切割加工中,工件太厚,电极丝直径太小等。此外,还和加工脉冲参数有关。例如,采用较小脉冲能量进行中、精加工时,放电间隙较小,排屑困难;另一个影响产物排除的原因就是加工面形状复杂,使排屑路径不畅通。上述原因造成的矛盾,不仅使加工稳定性变差,脉冲利用率变低,加工速度变慢,甚至可能达到根本不能维持继续加工的地步。这些问题尚没有十分有效的解决办法,目前常用的处理办法有:①人工排屑排气。可以在工具电极上预钻若干小孔,以开辟排屑路径。还可以采用工具电极周期提升,来弥补产生与排除之间的不平衡;②采用强迫冲油或抽油的方式促进产物的排除,如图2-8所示;③加速工作液的循环过滤;④提高脉冲空载电压,加大放电间隙,用以改善排屑条件;⑤两电极之间存在相对运动(例如成形加工中的旋转头、平动头,线切割加工中的走丝),具有改善间隙屑性能的作用;⑥利用超声振动(或其他措施)与电火花加工的复合作用,对改善排屑条件有明显作用。

图2-8 冲液与抽液排屑方式

(a)依靠喷嘴从电极侧面喷入加工液;(b)在电极一侧设置喷流孔,合理分配路径;(c)将工件设置在喷流容器上,从下喷流;(d)电极吸引——将粉末和气体吸往电极的液处理孔;(e)下孔吸引——从工件的下孔吸入吸引容器

3.数控电花火成形加工机床的工具电极的选择

工具电极材料必须具有导电性能良好、电腐蚀困难、电极损耗小,并且具有足够的机械强度、加工稳定、效率高、材料来源丰富、价格便宜等特点。

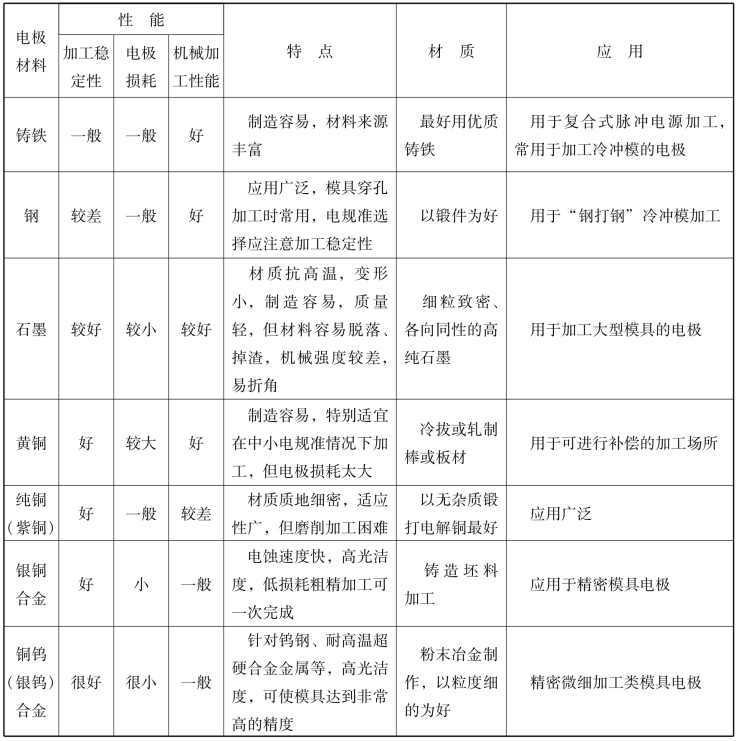

电火花成形加工常用的工具电极材料有钢、铸铁、石墨、黄铜、紫铜、铜钨合金、银钨合金等。电极设计的主要内容是选择电极材料,确定结构形式和尺寸等。目前,型腔电火花加工中应用最广泛的材料是石墨和紫铜。石墨电极加工容易,密度小,质量轻,但力学性能较差,在采用宽脉冲大电流加工时容易起弧烧伤。同时,不同质量的石墨材料电火花加工性能也有很大差异。一般选用颗粒小而均匀、气孔率低、抗弯强度高和电阻率低的石墨材料。紫铜的组织致密、韧性强,用来加工形状复杂、轮廓清晰、精度高和表面粗糙度小的型腔,但紫铜的切削加工性能差,密度较大,价格较高,不适宜大中型电极。铜钨合金和银钨合金是较理想的型腔加工电极材料,但价格昂贵,只在特殊情况下采用;铸铁、黄铜、钢等,因其损耗大,加工速度低,均不适宜型腔的加工。

电火花成形加工中常用的电极材料的性能及应用特点如表2-1所示。

表2-1 常用电极材料性能及其加工性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。