(1)锅炉范围内的给水、减温水、过热器和再热器及其管道,在投入供水与供汽之前必须进行冲洗和吹洗,以清除管道内的杂物和锈垢。

(2)管道的冲洗和吹洗工作应执行DL5031—94 《电力建设施工及验收技术规范 (管道篇)》中管道系统的清洗规定;临时管道的焊接必须由合格焊工施焊,靶板前的焊口应采用氩弧焊工艺。

(3)减温水管道冲洗时,下列设备一般不参加冲洗,以免杂物堵塞。

1)表面式减温器。

2)混合式减温器。

3)自凝减温水的冷凝器。

(4)用水进行冲洗时,其水质宜为除盐水或软化水,冲洗水量应大于正常运行时的最大水量,当出水澄清、出口水质和入口水质相接近时为合格。

(5)锅炉过热器、再热器及其蒸汽管道系统吹洗时,一般应符合下列要求:

1)所用临时管的截面积应大于或等于被吹洗管的截面积,临时管应尽量短捷以减少阻力。

2)吹洗时控制门应全开(直流锅炉纯直流吹洗时除外);用蓄热法吹洗时,控制门的开启时间一般应小于1min。

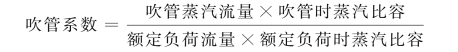

3)被吹洗系统各处的吹管系数应大于1,且

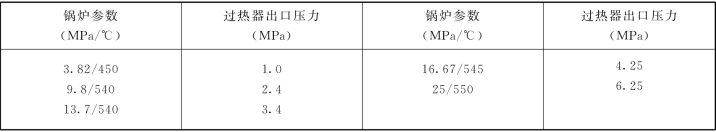

4)吹洗时的控制参数可通过预先计算或吹洗时实际测量决定。在符合本条1)和2)的基础上,控制门全开后过热器出口的压力达到表8-33数值时,一般即可满足各处吹管系数大于1的要求;这时相应的锅炉蒸发量为60%~70%额定蒸发量。(https://www.xing528.com)

表8-33 吹洗时应达到的压力数值

5)汽包锅炉吹洗时的压力下降值应控制在饱和温度下降值不大于42℃的范围内。

6)吹洗过程中,至少应有一次停炉冷却(时间12h以上),冷却过热器、再热器及其管道,以提高吹洗效果。

(6)再热锅炉蒸汽吹洗时,可采取一、二次系统串联不分阶段进行吹洗的方法(简称一步法),但必须在再热蒸汽冷段上加装集粒器(垃圾收集器)。采用一步法时,集粒器应符合下列条件:

1)阻力小于0.1MPa。

2)强度满足蒸汽参数。

3)收集杂物性能好。

(7)为了降低环境噪声污染,670t/h及以上的锅炉和管道蒸汽吹洗时,宜在排汽口处加装消声器(消音器)。

(8)吹洗质量标准。

1)过热器、再热器及其管道各段的吹管系数大于1。

2)在被吹洗管末端的临时排汽管内 (或排汽口处)装设靶板,靶板可用铝板制成,其宽度约为排汽管内径的8%、长度纵贯管子内径;在保证吹管系数前提下,连续两次更换靶板检查,靶板上冲击斑痕粒度不大于0.8mm,且斑痕不多于8点即认为吹洗合格。

(9)管道冲洗和吹洗完后,应整理记录,办理签证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。