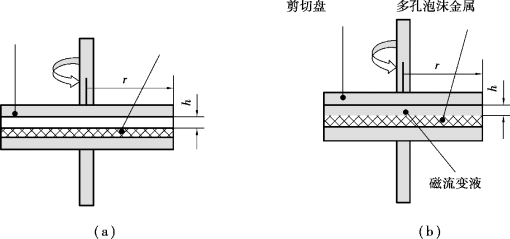

前述的分析表明,只有储存在多孔泡沫金属内的磁流变液上升到一定的高度时,才能产生明显的阻尼效应。

在多孔泡沫金属磁流变液阻尼材料的设计中,为了加快磁流变液的渗入速度,减少磁流变液内空气对磁感应强度的影响,磁流变液首先通过真空处理,并借助真空泵的作用填满多孔泡沫金属的孔隙,如图6.1(a)所示。在外界磁场的作用下,储存在多孔泡沫金属内的磁流变液克服重力、粘滞阻力以及表面张力等作用力,被抽到剪切间隙h 处,产生磁流变效应,如图6.1(b)所示。

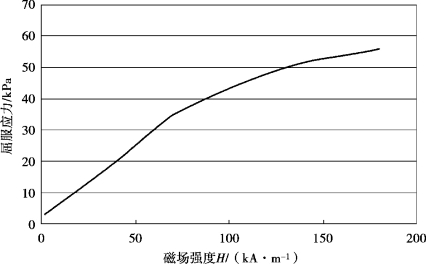

在便于实验测试的基础上,为了让磁流变液达到期望的剪切屈服强度,结构参数的设计主要依据磁流变液的剪切屈服应力与磁感应强度之间的关系,根据Lord 公司提供的资料,磁流变液的性能如图6.2 所示。

为了避免磁路过早出现饱和以及考虑磁流变液的剪切屈服应力的变化,参数设计按照以下步骤进行:

①根据图6.2,在外界磁场强度约为180 kAmp/m 时,达到磁流变液的剪切屈服应力,此时继续增加外部的磁场强度,磁流变液的剪切屈服应力可以认为保持不变,根据图5.7,选择B=0.5 T 进行初步计算。

图6.1 多孔泡沫金属磁流变液阻尼材料的工作原理

(a)加磁场前;(b)加磁场后

图6.2 磁流变液的力学特性

②设计中,选择的常用多孔泡沫金属材料的厚度为1.5 ~2.5 mm,剪切间隙h 按照1 mm进行初步计算,并设计为可调。

③设计线圈的匝数为2 000,采用直径为1 mm 的铜导线绕制而成,线圈中的最大通电电流为2 A,这样可保证线圈中的电流不会超过铜导线的额定电流;2 000 匝铜导线的近似长度为700 m,计算得其电阻为3.9 Ω(实际测得为3.8 Ω)。

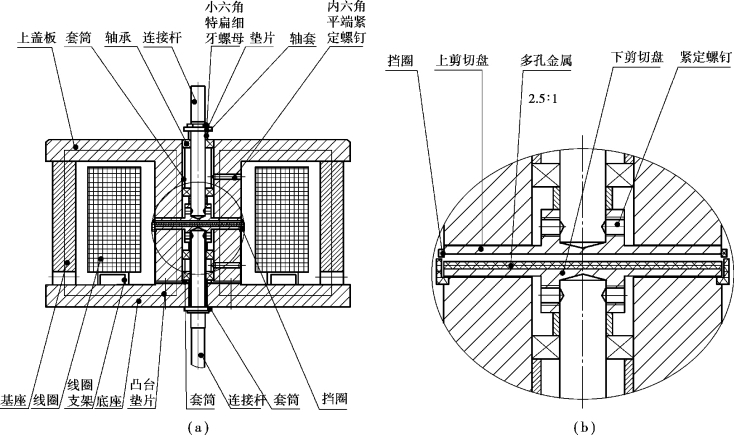

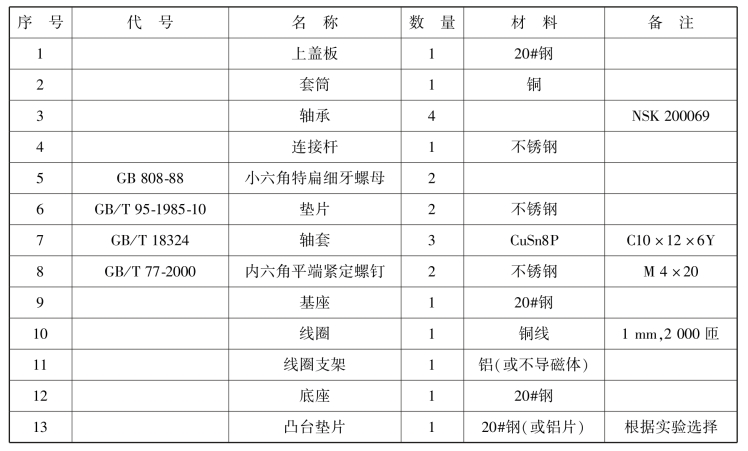

测试多孔泡沫金属磁流变液阻尼材料性能的结构设计如图6.3(a)所示,其中图6.3(b)为局部放大图。

表6.1 为图6.3 中的零部件特性。图6.3 中,由于磁流变液在产生磁流变效应的过程中,会同时出现法向应力,而该力将会促使上剪切盘和下剪切盘向相反方向运动,引起剪切间隙变化。因此,将图6.3(b)中的上剪切盘和图6.3(a)中的连接杆采用紧定螺钉连接,使其成为一个整体,磁流变液产生的法向应力将通过套筒传递给予其接触的滚动轴承,由该滚动轴承传递给套筒,由于套筒是采用内六角平端紧定螺钉与上盖板固定在一起,从而阻止了上剪切盘由于法向应力引起的上移;下剪切盘也采用了类似的结构,从而保证了上下两剪切盘之间的间隙不变。在径向,由于采用了滚动轴承,可以忽略径向的摩擦对多孔泡沫金属磁流变液阻尼材料剪切转矩的影响。(https://www.xing528.com)

为了调节测试中的剪切间隙,图中采用了凸台垫片,可以根据测试的要求,改变其厚度和材料而得到不同剪切间隙;通过调节线圈支架,可以将线圈的中心和上下剪切盘间隙的中心定位在同一水平线上;上剪切盘、下剪切盘、上盖板、基座、底座等组成了磁回路,磁力线的走向如图6.3(a)所示。

图6.3 多孔泡沫金属磁流变液阻尼材料的性能测试机械结构图

(a)内部设计图;(b)局部放大图

表6.1 测试机械结构中的零部件特性

续表

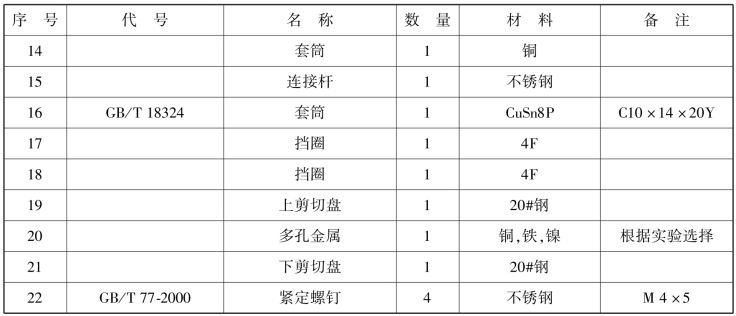

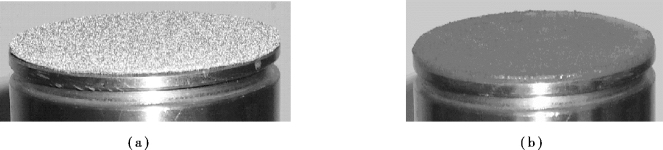

在实验过程中,首先根据上下两剪切盘的大小,制作面积相等的多孔泡沫金属,然后采用适量的胶水将其粘贴在下剪切盘的表面,并保持多孔泡沫金属的表面水平,如图6.4(a)所示,其中采用的是多孔泡沫金属铜,然后将足量的磁流变液注入多孔泡沫金属的表面,借助真空泵,在0.06 Pa 下保持5 分钟,让磁流变液充分渗入多孔泡沫金属孔隙内,直到轻轻接触多孔泡沫金属的表面会出现磁流变液溢出的迹象为止,如图6.4(b)所示,这时可以认为已经完全充满。

图6.4(b)也表明,采用多孔泡沫金属储存磁流变液后,磁流变液不会因为流动而引起泄漏。

图6.4 多孔泡沫金属磁流变液阻尼材料的制作

(a)贴有多孔泡沫金属的下剪切盘;(b)储存磁流变液后

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。