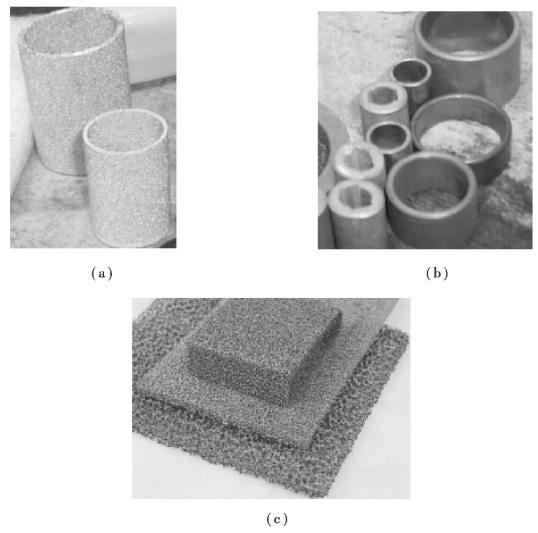

在初步的测试中,选择的是中国科技大学提供的KDC-1 型磁流变液,其组成为:羧基铁粉,密度是2.26 g/cm3,球粒平均直径是3.3 μm,基液为合成油,粘度是1.0 Pa·s,密度是0.85 g/cm3,铁粉的体积百分含量为20%,磁流变液密度约为2.13 g/cm3;在孔径或者等效孔径在0.1 mm 及以上的材料中,待选择的常见多孔金属材料主要包括含油轴承、烧结滤芯和多孔泡沫金属,分别如图2.7 所示。

为了比较这几种材料能够储存磁流变液的相对量,将多孔金属材料浸泡在磁流变液中,同时进行真空处理,确保多孔金属材料的孔隙内充满磁流变液,取出多孔金属材料,将表面擦干净,测出多孔金属材料在浸泡磁流变液前后的质量差,以此质量差除以磁流变液的密度,即得到多孔金属材料可以储存磁流变液的体积。针对图2.7(a)、(b)中的两种粉末冶金烧结金属,实验现象及结果如下:

图2.7 典型的多孔金属材料

(a)烧结滤芯;(b)含油轴承;(c)多孔泡沫金属

①单位体积内,烧结滤芯吸入磁流变液的量比含油轴承大,含油轴承的吸收量最差,实验中遗留在含油轴承表面的磁流变液可能引起一定的误差,但相比较而言,其储存磁流变液的量最小。

②由于含油轴承和烧结滤芯都是烧结而成的,其主要的差别在于所选用的烧结金属颗粒大小以及孔隙率不同,磁流变液在含油轴承中的渗透现象很不明显,主要是因为含油轴承的孔隙率太小而厚度较大。目前国内的粉末冶金含油轴承,其含油率(孔隙率)最高是35%,达不到储存足量磁流变液的目的。

其他影响实验效果的原因有:磁流变液的沉淀、孔隙分布不均和材料厚度大等,这些都影响了材料储存磁流变液的量。对于烧结滤芯的渗透效果检测,进行了如下实验:(https://www.xing528.com)

①为了减小磁流变液中的气泡对实验效果的影响,先将装有搅匀了的磁流变液的烧杯进行真空处理,直到磁流变液中的气泡不再明显为止;

②取一块洁净的平板玻璃,其面积大小以方便在真空泵中取出为宜,但应大于滤芯环形面积;

③在平板玻璃上预先涂上磁流变液,主要用来进行底部的预密封;

④将磁流变液通过玻璃棒导入烧结滤芯中,然后再作真空处理。

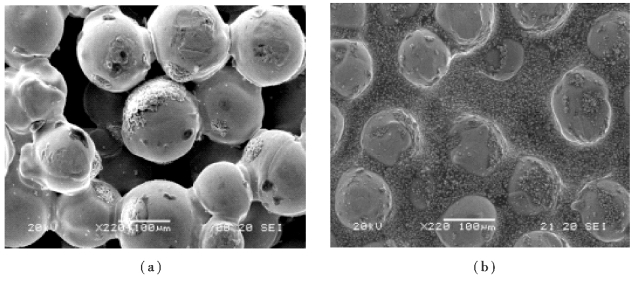

图2.8 为利用SEM 观察到的烧结滤芯在渗透前后的效果。图2.8(a)是烧结滤芯的扫描电镜图,图2.8(b)是磁流变液通过后的烧结滤芯。对比渗透前后材料的微观图像,发现磁流变液在烧结滤芯内部渗透的过程中,产生了严重的堵塞现象,影响了磁流变液的流动和渗透后磁流变液的性能,而初步的结果显示,磁流变液在多孔泡沫金属中流动时没有发现这种现象,因此在设计中倾向于采用多孔泡沫金属。

图2.8 磁流变液渗透前后的烧结滤芯

(a)渗透前;(b)渗透后堵塞严重

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。