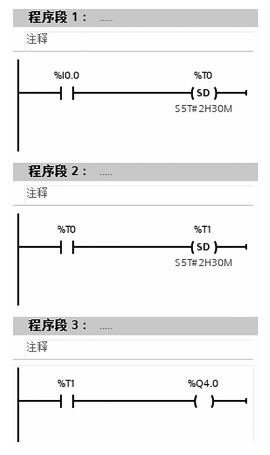

【例6-6】 定时器延时范围扩展举例。

在S7-300中,单个定时器的最大定时范围是9990S(2H46M30S),如果超过这个定时范围,可以用两个或多个定时器级联的方法定时。

控制要求:设计一个延时为5 h的控制任务。开关K(I0.0)接通开始定时,5 h后信号灯HL(Q4.0)接通。开关K断开,灯HL熄灭。

根据控制要求,可选用接通延时定时器(S_ODT)。控制程序如图6-39所示。

图6-39 扩展定时器定时范围程序

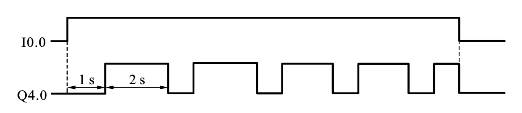

【例6-7】 信号灯闪烁(报警)控制(脉冲信号发生器)。

控制要求:在工业控制系统中,经常需要产生周期性重复的占空比可调的脉冲信号。比如用脉冲信号去控制声光报警。可以用定时器产生占空比可调的脉冲信号。

当开关K(接PLC输入点I0.0)接通后,某信号灯HL(接PLC输出点Q4.0)即以灭1 s、亮2 s、灭1 s、亮2 s……的频率不断闪烁,开关K断开,信号灯熄灭。要求设计出PLC控制程序。

绘制信号灯时序图如图6-40所示。

图6-40 信号灯闪烁时序

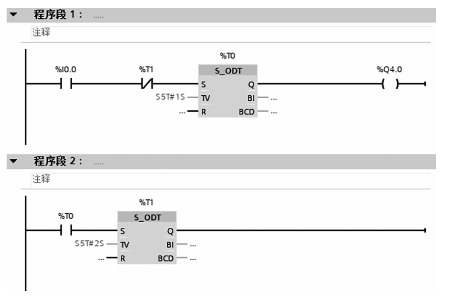

控制程序一:根据时序图,应用接通延时定时器设计出控制程序如图6-41所示。

图6-41 应用接通延时定时器实现信号灯闪烁的控制程序

【分析】 当开关K接通(I0.0出现上跳沿)时,定时器T0开始定时,定时期间定时器T0位输出为0(接Q4.0(控制信号灯)),信号灯未点亮,T0定时1 s到,其位输出为1,信号灯被点亮,同时定时器T1启动,T1定时期间其位输出为0,常闭点T1仍然接通,维持T0输出Q4.0为1。当T1定时时间(2 s)到;下一扫描周期,T1常闭点断开,使T0位输出Q4.0为0,信号灯灭,同时T1启动输入端也变为0,T1位输出变为0;下一扫描周期,T1常闭点又接通,T0重新开始定时,……,如此不断循环,信号灯以灭1 s、亮2 s的间隔不断闪烁。当开关K断开时,I0.0常开点断开,定时器T0、T1均停止定时,同时T0、T1位输出均变为0,Q4.0变为0,信号灯熄灭。

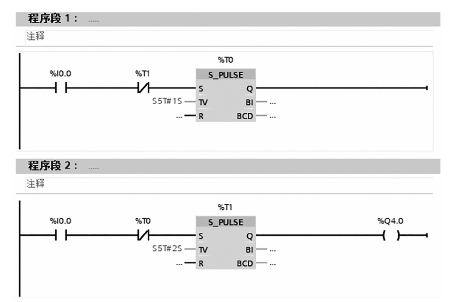

控制程序二:根据时序图,应用脉冲定时器设计出控制程序如图6-42所示。

图6-42 应用脉冲定时器实现信号灯闪烁的控制程序

【分析】 当开关K接通(I0.0出现上跳沿)时,定时器T0开始定时,由于定时器T0开始定时,其常闭点断开,所以Network2中的T1不能启动定时,故Q4.0在T0定时期间为0(信号灯HL灭),当T0定时1 s到,T0输出为0,所以Network2中的T1的S端由断开变为接通,于是定时器T1启动定时,T1定时期间,其输出为1,故T1定时期间(2 s)Q4.0为1(信号灯HL亮)。T1定时期间,定时器T0的S端断开,T0不能定时,等T1定时到,其常闭点重新接通,于是T0又开始定时,……,如此循环,Q4.0所接的信号灯就会以灭1 s、亮2 s的间隔不断循环,直到开关K断开,信号灯熄灭。

【例6-8】 两节传送带的顺序启停控制。

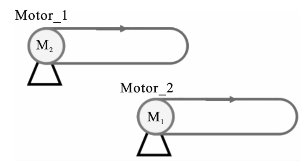

控制要求:图6-43所示的是两节传送带示意图,传送带均向右运行,如图6-43中箭头所示。传送带分别由电动机Motor_1和Motor_2驱动。设启动按钮SB1和停止按钮SB2均为常开按钮。

图6-43 两节传送带示意图

为了使两节传送带正常运行,控制要求如下。启动:按启动按钮SB1,皮带电动机Motor_2立即启动,延时5 s后,皮带电动机Motor_1自动启动;

停止:按停止按钮SB2,Motor_1立即停机,延时10 s后,Motor_2自动停机。(https://www.xing528.com)

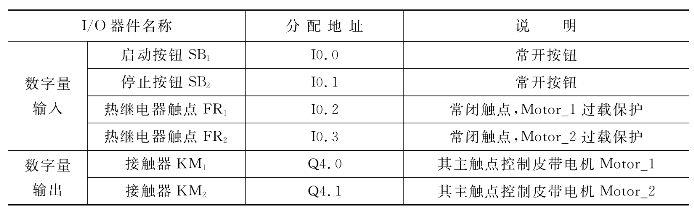

根据配置的输入输出器件,首先列出各器件的地址分配表如表6-16所示。

表6-16 传送带启停控制I/O地址分配表

根据地址分配表,绘制出电动机控制的主回路和PLC的I/O端子接线图如图6-44所示。

图6-44 传送带顺序启停控制硬件接线图

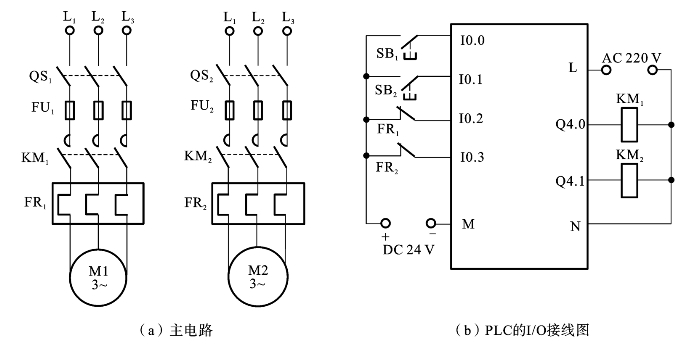

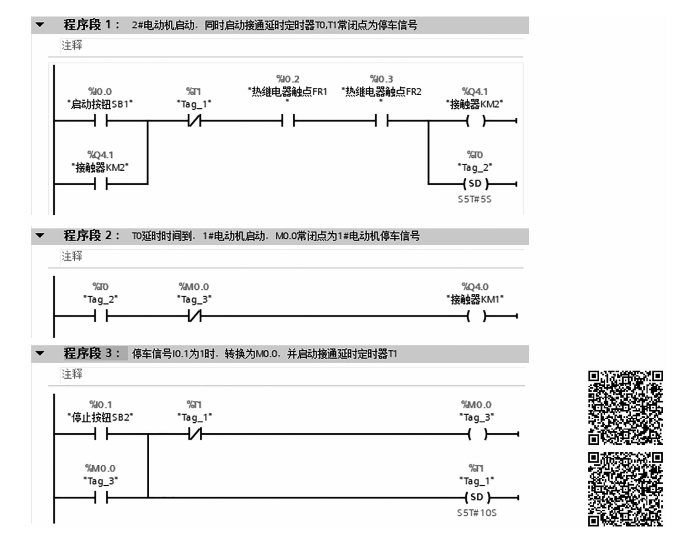

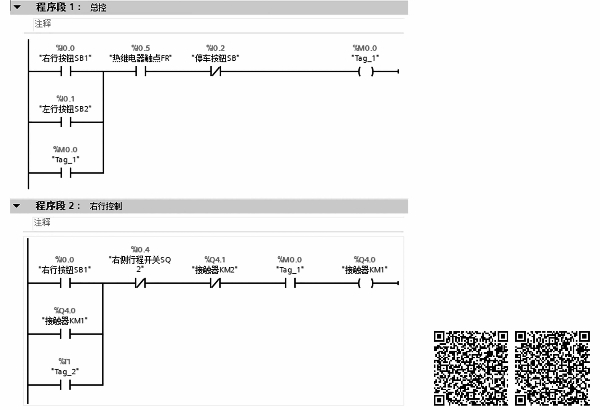

根据分配好的I/O地址和控制要求,编写控制程序如图6-45所示。

图6-45 传送带顺序启停控制程序一

在程序中,接通延时定时器T0用于延时启动Motor_1,保持型接通延时定时器T1用于延时停止Motor_2。需要注意的是:在定时器T1的复位端需要接启动按钮所对应的地址I0.0,这是因为对于保持型接通延时定时器T1来说,当它定时到时,其输出端Q输出为1,并且保持为1,必须使用复位指令才可以使Q端重新为0。如果不接I0.0的话,当第一次两节皮带均按控制要求启停后,T1的Q端会一直为1,也就是使Q4.0复位一直生效,那么,下一次传送带将启动不了。也就是说,如果T1复位输入端R不接I0.0的话,传送带只能在PLC启动之后成功运行一次完整的启停操作,之后,再按下启动按钮SB1,传送带将启动不了,所以定时器T1的R端必须接I0.0。

也可以应用两个接通延时定时器来设计程序,如图6-46给出了用两个接通延时定时器设计的程序,程序中定时器使用了线圈格式。

【例6-9】 运料小车自动来回往返控制。

图6-46 传送带顺序启停控制程序二

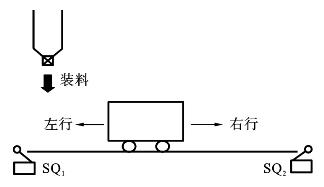

控制要求:图6-47所示为自动运料小车示意图。小车在最左端起始装料位置装有限位行程开关SQ1,在最右端的卸料位置装有限位行程开关SQ2,小车停止在起始位置装料,装料完成,操作人员按动右行启动按钮SB1,小车启动右行,当右行到卸料位时撞击行程开关SQ2后,小车自动停止,延时15 s用于卸货,15 s延时到,小车自动返回,返回到装料位置时,撞击行程开关SQ1,小车自动停止在装料位,自动延时30 s用于装料,30 s延时到,小车自动右行启动,……如此不断往复,直到操作人员随时按下停止按钮SB3,小车停止。为方便操作人员,另设左行启动按钮SB2,如果小车处于停止状态时,按下左行SB2,小车左行启动。小车的运动由一台三相异步电动机拖动,要求对电动机设有短路、过载及失压保护。小车在任意位置停车。根据上述小车控制要求设计出电动机主电路、PLC的I/O分配表、PLC的I/O接线图及控制程序。

图6-47 自动运料小车示意图

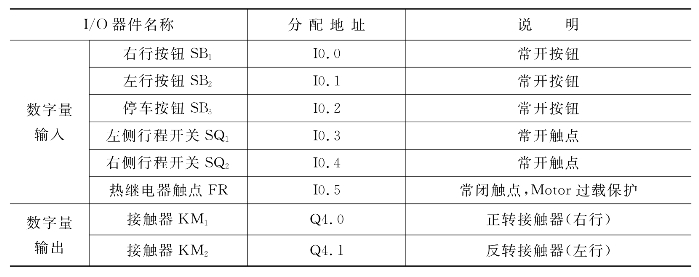

根据配置的输入输出器件,首先列出各器件的地址分配表如表6-17所示。

表6-17 运料小车自动往返控制I/O地址分配表

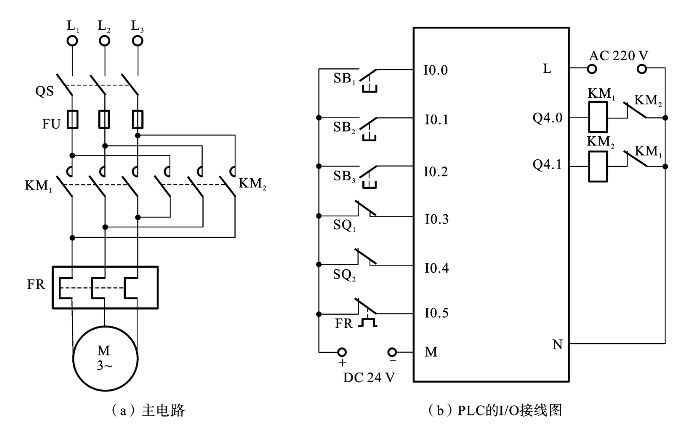

根据地址分配表,绘制出电动机控制的主回路和PLC的I/O端子接线图如图6-48所示。

图6-48 运料小车自动往返控制硬件接线图

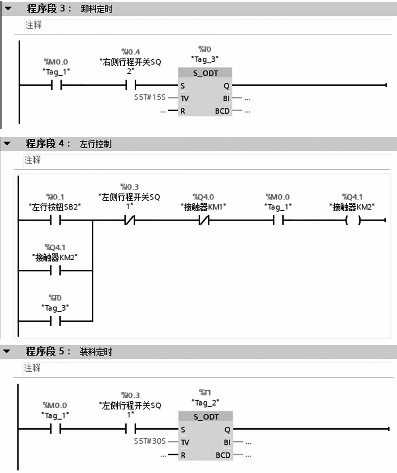

根据分配好的I/O地址和控制要求,编写控制程序如图6-49所示。注意:M0.0的使用可以实现任意位置停车的目的。

图6-49 运料小车自动往返控制程序

续图6-49

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。