零件名称:外壳基座

材料及板厚:Ni29Co18可伐合金,0.3mm

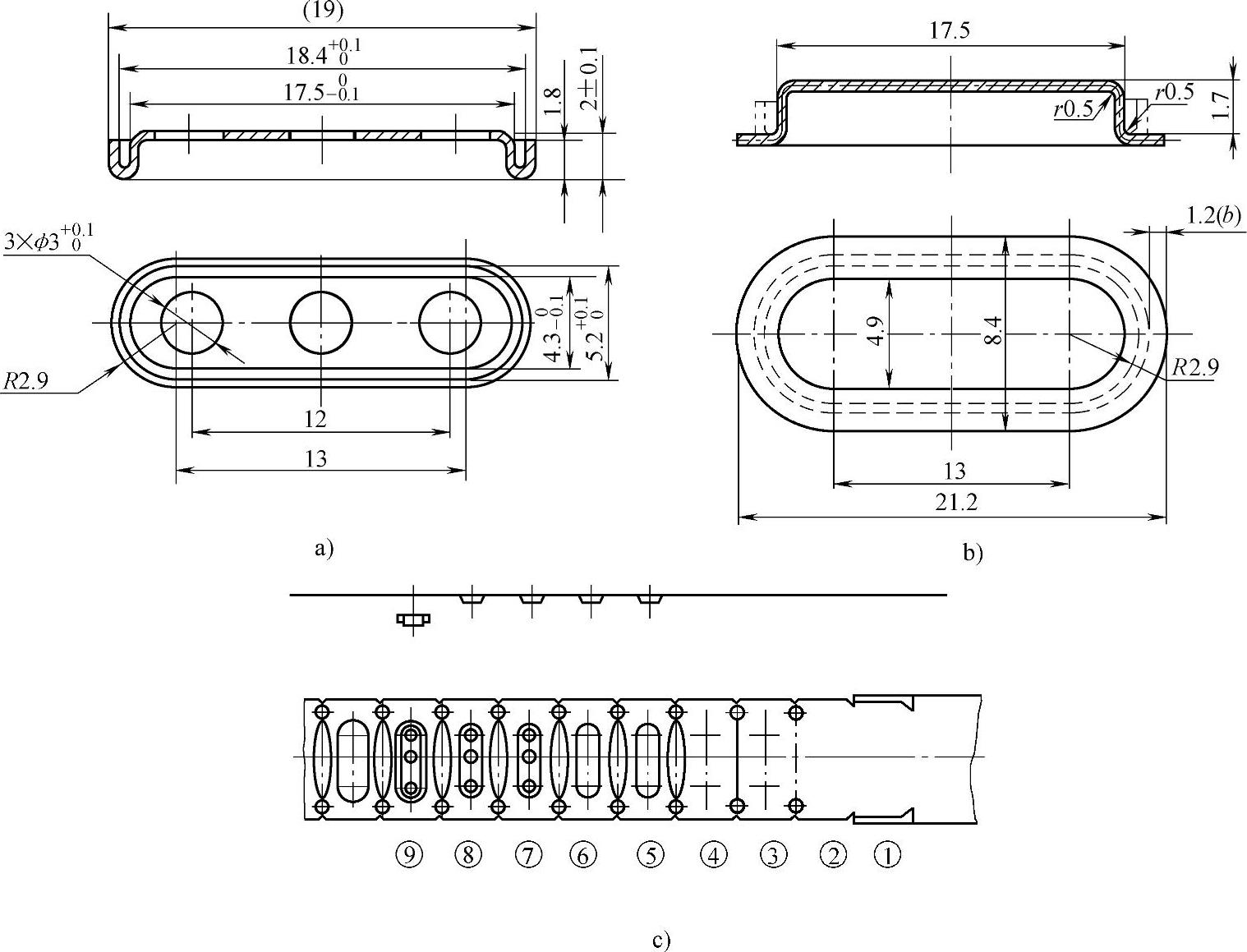

零件图(见图9-47a)

翻边后展开图(见图9-47b)

排样图(见图9-47c)

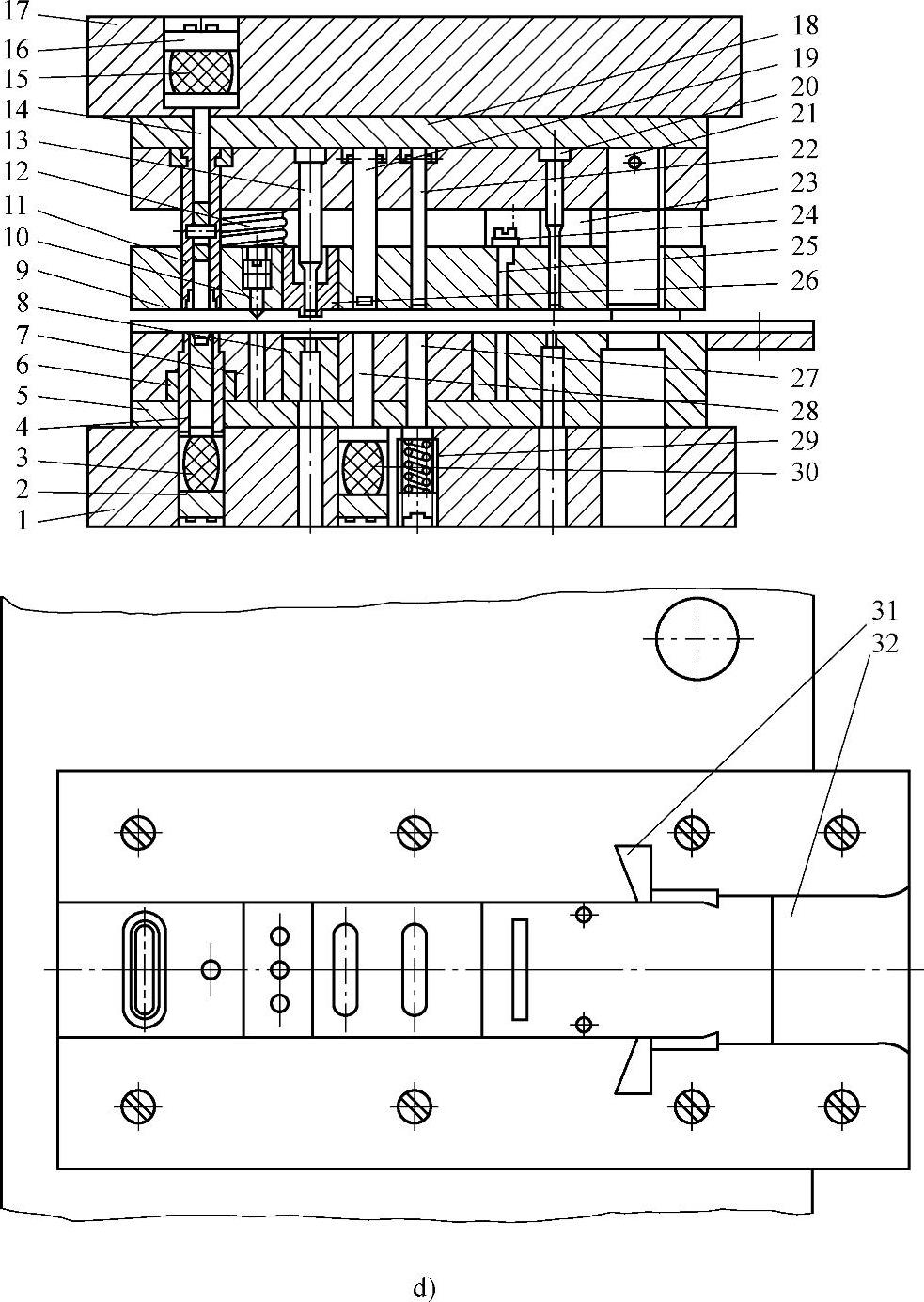

模具结构图(见图9-47d)

说明:

1)该模具为落料、冲孔、翻孔、拉深等9个工位的级进模结构,即①冲侧刃;②冲两个切口用的工艺孔;③切口(采用斜刃切开,这适合长方形工件);④空位;⑤拉深;⑥整形;⑦冲孔;⑧空位、导正;⑨落料、翻边(复合工艺)。

2)该模具工位①为侧刃定距冲裁,侧刃宽度选为1.2mm,侧刃长度为13.05mm,比进距大0.05mm,以给导正销精确定位留有导正余量。侧刃用圆柱销固定在凸模固定板上,以防止侧刃向下脱落。

3)工位③是切口工序,切口凸模25是在两个工艺孔之间冲切,因而冲切后条料不会随凸模上升,不需要脱料板卸料,故把冲切口的切口凸模直接固定在脱料板上,切口凸模上设计有凸台,从脱料板的上面装入,用压板压住,再用螺钉紧固。(https://www.xing528.com)

4)该模具工位⑦为冲小孔,该工位的凹模8也设计为独立的一个拼块,因凸模直径较小,故在脱料板上设置保护套26保护凸模。冲孔位置在拉深后的工序件底面上,为保证冲孔时工序件落平到位,不被弹性脱料板压坏,这一拼块要做得薄一些,上表面比其他凹模拼块低2mm,凸模的保护套则要向下凸出。

5)该模具工位⑨为落料、翻边(复合工序),其工作过程如下:上模下行时,压料杆压住工件的底面,上模继续下行,脱料板压平条料,落料翻边凸凹模的外缘刃口与凹模镶块作用,完成外形落料,上模再继续下行,凸凹模内侧凹模与翻边凸模相互作用,完成零件的外翻边,同时顶件块被凸凹模压住下行。当上模回升时,顶件块将工件顶出凹模,脱料板卸下条料,压料杆也可将粘于凸凹模内的工件推出。

图9-47 外壳基座级进模

a)零件图 b)翻边后展开图 c)排样图

图9-47 外壳基座级进模(续)

d)模具结构图

1—下模座 2、16、24—压板 3、15、30—聚氨酯橡胶 4—顶件块 5、18—垫板 6—翻边凹模 7—凹模镶件 8—冲孔凹模镶块 9—脱料板 10—导正销 11—落料翻边凸凹模 12—卸料弹簧 13—冲孔凸模 14—压料顶杆 17—上模座 19—整形凸模 20—冲孔凸模 21—侧刃 22—拉深凸模 23—导柱 25—切口凸模 26—凸模保护套 27、28—顶杆 29—弹簧 31—侧刃挡块 32—承料板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。