在级进模中,常用侧刃作为定距(粗定位),以导正销作精确定位。通常使用的普通侧刃在企业标准《冷冲模侧刃和导料装置——侧刃》中均有规定,可供设计时选用,一般只能进行有沿边和有搭边的有废料冲裁。

在下述情况下推荐优先选用有关标准给定的普通侧刃作为多工位级进模的步距限位装置:

1)成批或大量生产的料厚t=0.1~1.5mm的各种金属板冲压件,并要求冲模有更高的生产率。

2)冲压件的形位精度,尤其是对称度、同轴度要求较高时,用导正销对送进步距定位,由于料薄,易把孔缘压变形、折弯,甚至翻边,应采用侧刃。

3)冲压件尺寸精度在IT10以上,步距≤50mm,要求送料步距误差≤±0.15mm。

4)送料步距小,采用其他送进限位装置有困难。

5)采用卷料进行高速连续冲压。

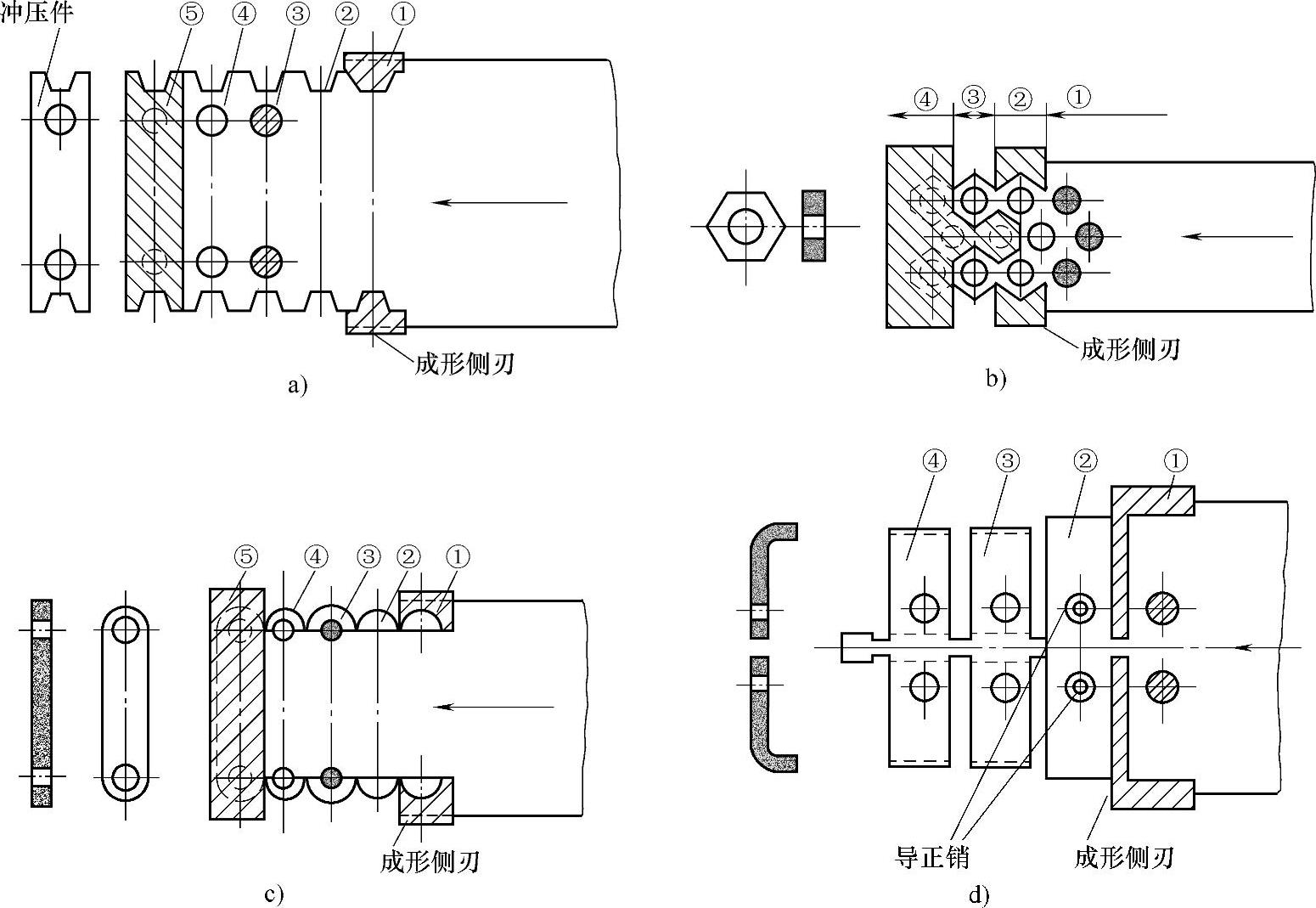

多工位级进模中常采用非标准侧刃冲切冲裁件或成形冲切展开平毛坯的边缘,既可以作为落料与切口凸模,冲切出冲件侧边的任意形状轮廓,又可对送入多工位级进模的材料进行正确、可靠的步距定位,使多工位级进模能不间断地冲压,从而提高生产率。这样做不仅发挥普通侧刃的优点,还能减少普通侧刃的冲切废料,提高材料利用率。图5-33所示为应用成形侧刃冲切的排样图。图5-33a所示为单列直排无搭边排样。用成形侧刃一次冲切冲件两端的凹口,实现少废料冲裁。图5-33b、c为多列与单列直排无搭边排样的少废料冲裁排样。图5-33d采用双列直排有搭边排样,实现对称弯曲、一模两件,不仅使模具结构简化,便于制造,还提高了生产率。

图5-33 成形侧刃冲切排样图

利用冲切沿边,获取冲裁件边缘部分外形轮廓是设计成形侧刃的原则。条件是:只能进行有沿边和搭边的有废料冲裁,或有沿边但无搭边的少废料冲裁。多工位级进模中往往采用导正销与成形侧刃组合定距。所以,成形侧刃的冲切刃口长度sL比送进步距s大0.05~0.1mm,以便导正销校准送料的正确位置。由图5-33可看出,用成形侧刃冲切复杂外形的冲裁件外形轮廓时,多采用对称布置的双侧刃。成形侧刃垂直冲切条(带)料边缘,且超出条(带)料最大宽度边缘2~4mm,来确定成形侧刃宽度的外形轮廓尺寸。由此,用成形侧刃冲切条料一边或两边作为制件的部分轮廓时:

sL=s+(0.05~0.1)mm

当无搭边时

sL=s+(0.05~0.1)mm(https://www.xing528.com)

当有搭边时,必须在成形侧刃刃口长度sL内包含搭边宽度b,如图5-33d所示,则

sL=s=Ls+b

式中 Ls——冲件沿送进方向的长度。

成形侧刃高度方向的总长度及其在固定板上的固定方法,与同一模具上的冲孔、落料凸模相同。

应用成形侧刃时应注意下列问题:

1)非标准成形侧刃,一般在多工位级进模上使用。为此侧刃厚度还需在上述计算结果上加一冲件切口的深度值(即侧刃凸台高度)。

2)由于条(带)料宽度偏差较大,加上条(带)料的导料板间的间隙较大,造成条料偏斜,成形侧刃的刃口不均匀磨损严重。因此,需限制条料剪切公差,提高条料剪切质量,且建议采用侧压装置。

3)成形侧刃可用于冲制料厚t≤1.5mm、步距s≥5~50mm的制件较合适,当t>1.5mm及步距s>50mm时,为保证冲模平稳工作,成形侧刃应对称布置且与冲孔或落料工位错开2~3个工位。

4)侧刃材料与通常冲孔凸模相同。

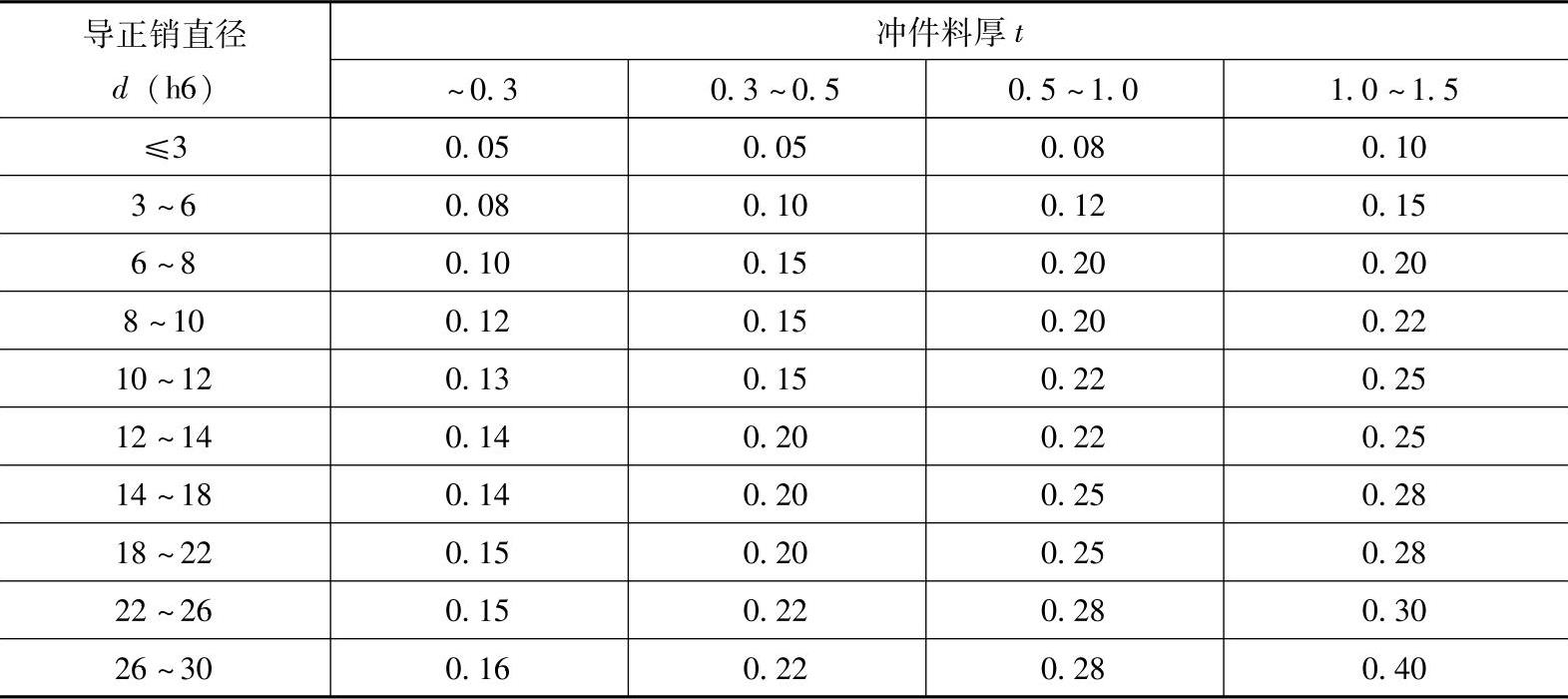

5)当采用导正销与成形侧刃搭配使用对送进条(带)料步距限位导正时,应按制件料厚、导正销直径适当加大成形侧刃的刃口长度。推荐值见表5-3。

表5-3 成形侧刃刃口长度与送进步距加大的值(单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。