多工位级进模与普通冲裁模一样,也用导料板对条料沿送进方向进行导向,它安装在凹模上平面的两侧,并平行于模具中心线。多工位级进模的导料板,为适应高速、自动冲压,常采用有凸台的形式,这是使条料在浮动送料中,在浮顶器对条料的弹顶作用下,仍能使条料在导料板中运动自如。

多工位级进模中常用的导料装置有台肩式导料板与浮顶装置配合使用的导料装置和带槽式浮动销的导料装置。

1.台肩式导料板与浮顶装置配合使用的导料装置

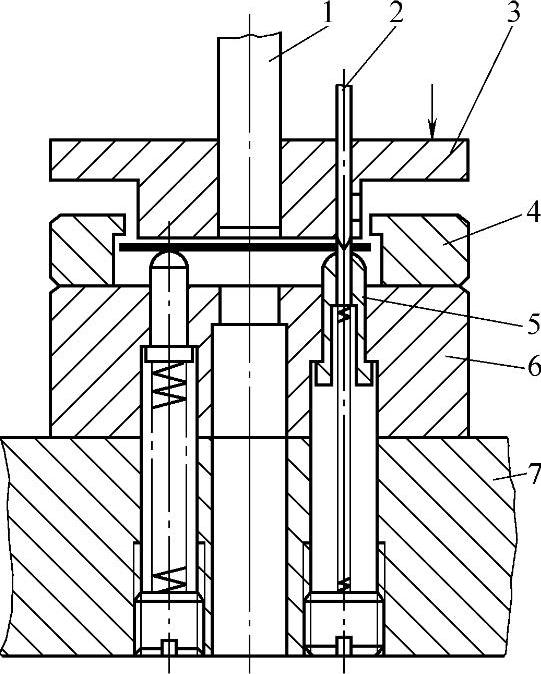

如图5-27所示,通常在凹模面上靠近导料板处设置两排浮顶销,导料板的台肩是为了在浮顶销顶起条料后,条料仍能保持在导料板内运动。

导料板需经淬火处理。若不进行淬火处理,又是用侧刃定距,则应镶侧刃挡块,侧刃挡块必须淬火,其硬度为55~58HRC。

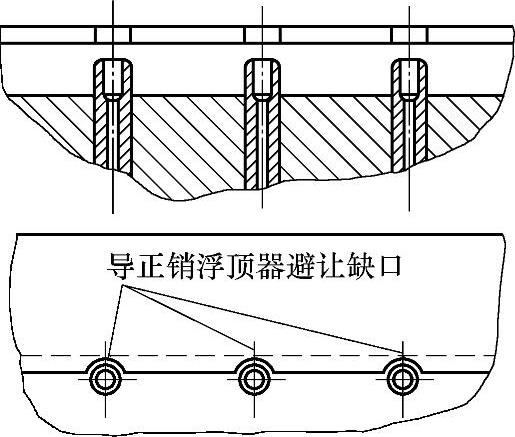

多工位级进模采用双侧载体或单侧载体排样,导正销孔设计在条料载体上时,导正销安装位置常靠近导料板。因此,有凸台的导料板应在凸台上开导正销的避让缺口,如图5-28所示。

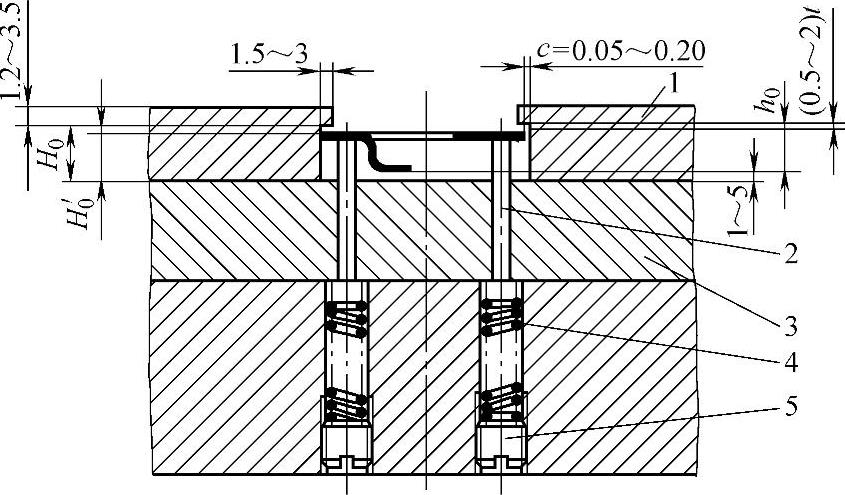

图5-29所示是局部向下弯曲的条料由凹模面顶到一定高度的示意图,条料被顶起的高度H0′应大于由条料下表面的最大成形高度h0,成形后的最低点与下模表面间的距离一般取1.5mm。

图5-27 台肩式导料板与浮顶装置配合使用的导料装置

1—凸模 2—导正销 3—卸料板 4—导料板 5—套式浮顶器 6—凹模 7—下模座

在浮顶销顶出状态下,条料的上下均需有一定间隙,如图5-29所示。导料板与条料间有0.03~0.20mm的间隙;导料板凸台宽一般取1.5~3mm,高度为1.2~3.5mm;导料板的限制高度

H0由工件最大成形高度h决定:

H0=h+(0.5~2)t+(1~5)mm

式中 h——工件最大成形高度(mm);

t——板料厚度(mm)。

图5-28 导正销避让缺口

图5-29 条料顶起高度

1—台肩式导料板 2—浮顶销 3—凹模 4—弹簧 5—螺堵

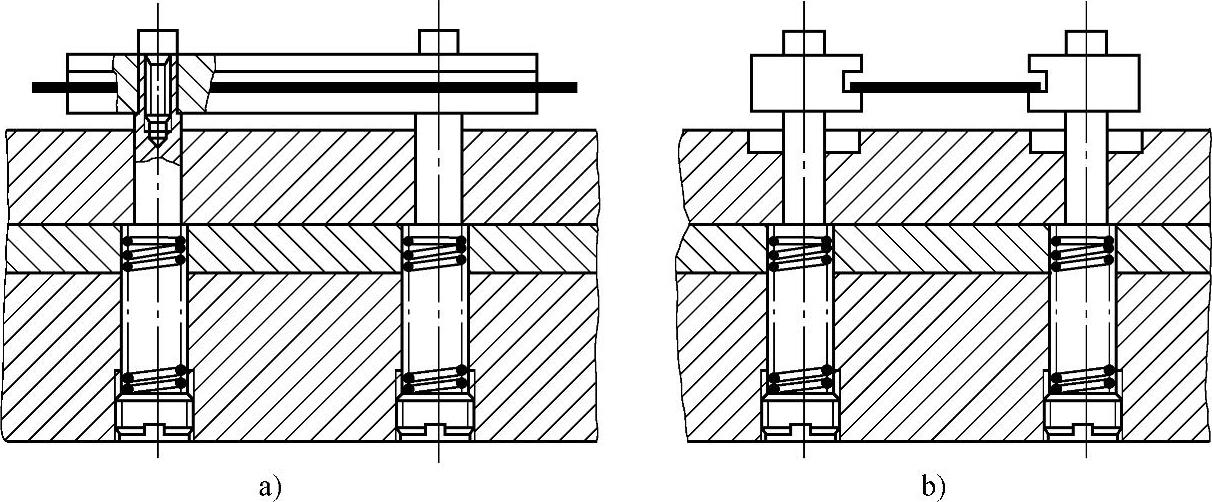

2.带槽式浮顶销的导料装置

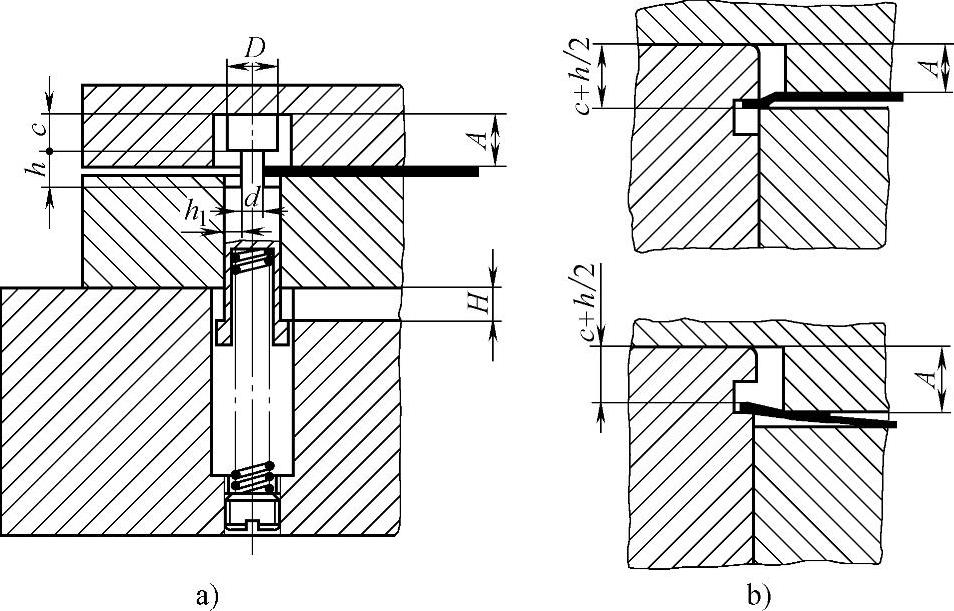

图5-30所示为带槽式浮顶销的导料装置,槽式浮顶销带有导向槽,因它兼有导料板对条料导向的功能,可省去导料板,这是多工位级进模中最常用的导料装置,尤其适用于在模具全部或局部长度上不适合安装导料板的情况。(https://www.xing528.com)

采用槽式浮顶销对条料导向时,需在弹压卸料板的对应位置开出让位孔,工作时由让位孔的底面压住槽式浮顶销的顶面,将条料由进料位置压回到冲压加工位置。因此,弹压卸料板上的让位孔深度和浮顶销导向槽的结构尺寸必须协调,如图5-30a所示,其结构尺寸按下列算式计算:

h=t+(0.6~1.0)mm

c=1.5~3.0mm

A=c+(0.3~0.5)mm

H=h0+(1.3~3.5)mm

h1=(3~5)t或d=D-(6~10)t

式中 h——导向槽高度(mm),h≥1.5mm;

c——带槽式浮顶销头部高度(mm);

A——卸料板让位孔深度(mm);

H——浮顶销活动量(mm);

h1——导向槽深度(mm);

t——条料厚度(mm);

h0——冲件最大高度(mm)。

图5-30 带槽式浮顶销的导料装置

如果结构尺寸不正确,则在卸料板压料时将产生图5-30b所示的问题,即条料的料边产生变形,影响条料导向,甚至妨碍送料以致不能工作,这是不允许的。

当条料太薄或条料边缘有缺口时,带槽式浮顶销的导料装置不适应,这时可采用浮动导轨式导料装置,如图5-31所示。

图5-31 浮动导轨式导料装置

a)带肩的导料板 b)带槽的浮顶销

实际生产中,根据条料在多工位级进冲压过程中边料及工序件的变化情况,往往采用两种导料装置联合使用,即条料一侧用带肩导料板导向(图5-31a),另一侧用带槽浮顶销导料(图5-31b)等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。