1.圆凸模

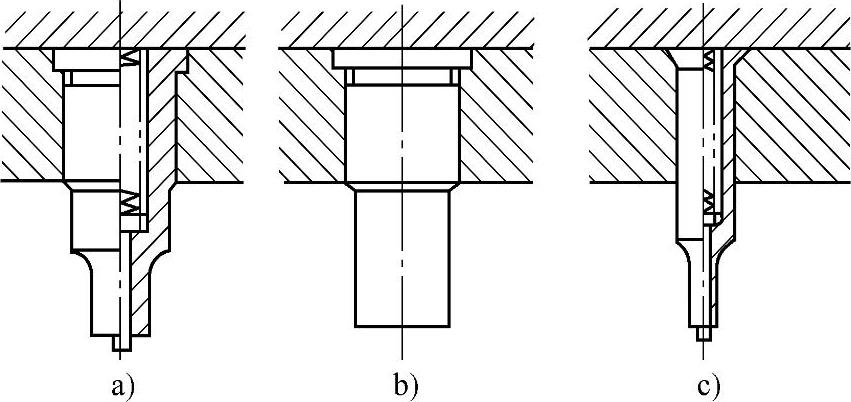

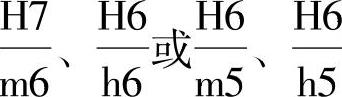

(1)固定式圆凸模 固定式圆凸模一般在冲裁的多工位级进模和以圆筒形件拉深为主的冲裁拉深多工位级进模中经常使用,工作直径也较大(φ6mm以上),多用凸台式过盈配合固定,用H7/u7配合;φ5mm以下的凸模可用凸台式,也可用直通式铆接固定,其配合可选用H7/u7,也可选用H7/n6配合。一般当固定位置较小,不宜用凸台式固定时选用直通式铆接固定。在具有弯曲、成形、冲裁的多工位级进模中,为便于模具刃磨,采用H7/n6配合或可卸式固定的凸模。如图5-5所示为常用固定式圆凸模。

图5-5 常用固定式圆凸模

a)带推料杆的阶梯凸肩 b)阶梯凸肩 c)带推料杆的圆锥凸肩

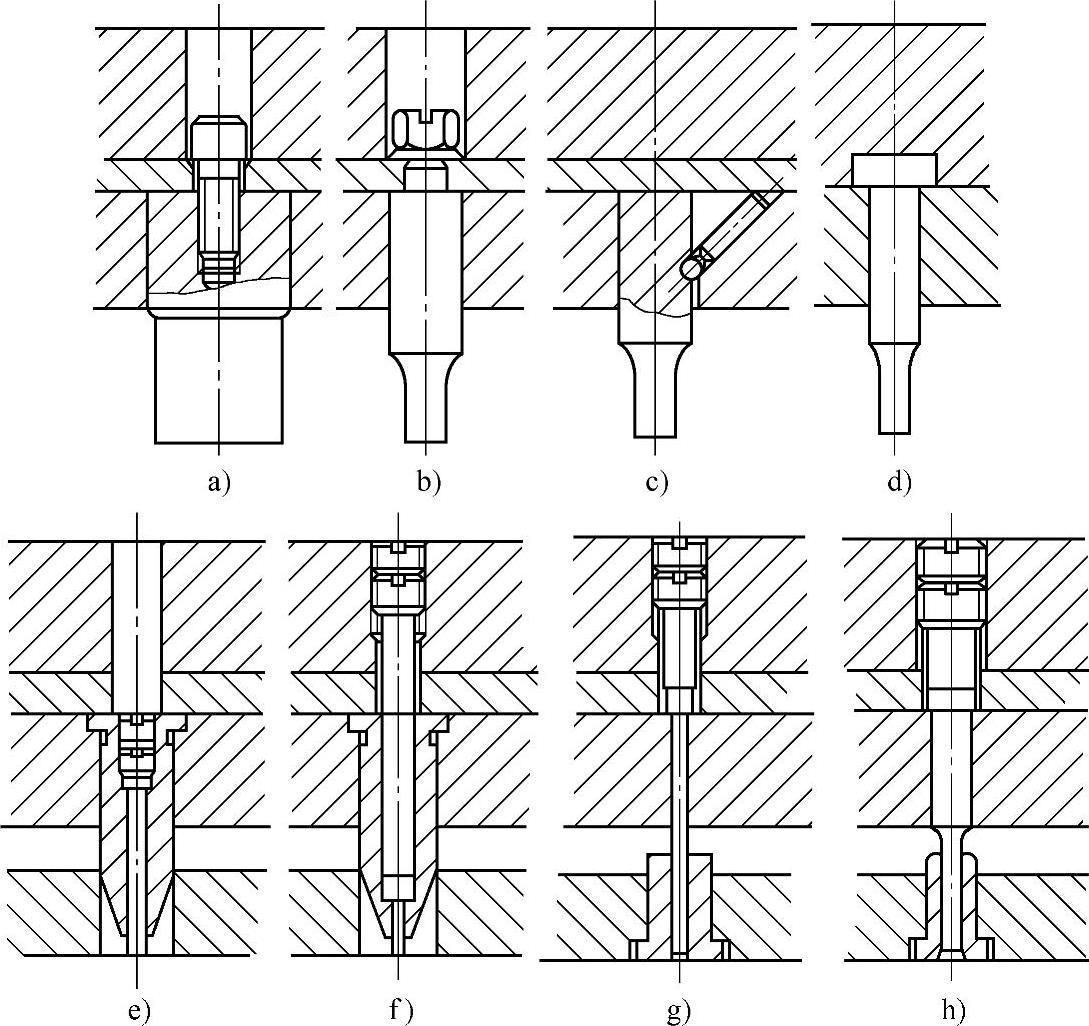

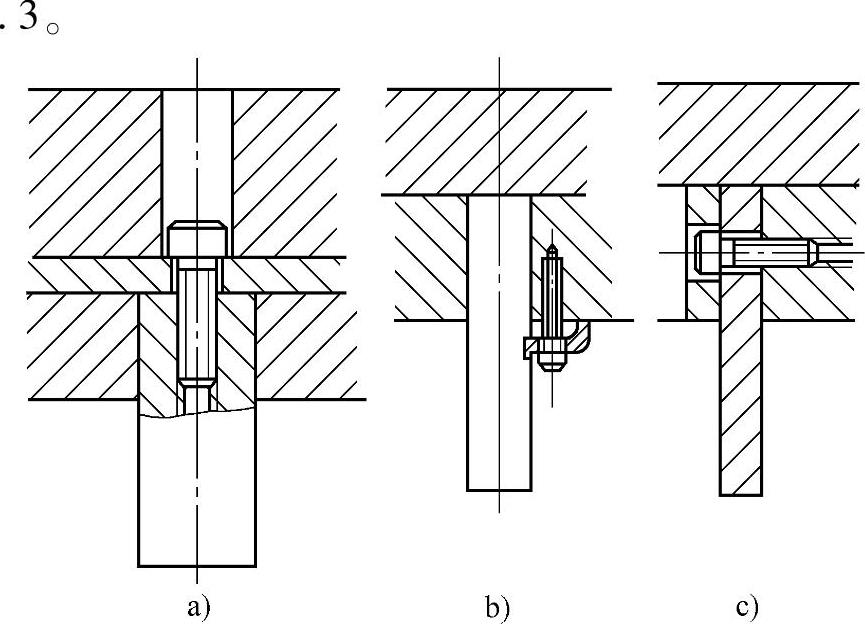

(2)可卸式圆凸模 图5-6所示为多工位级进模中常用的可卸式圆凸模,其配合可采用过渡配合H7/m6或H6/m5,小直径凸模卸料板有导向和保护套时,可采用H7/h6或H6/h5配合。

图5-6 可卸式圆形凸模

图5-6a所示圆凸模用螺钉与凸模垫板固定为一体,一般工作直径d>φ10mm。图5-6b的凸模工作直径一般为φ6~φ10mm,由凸模尾部螺纹用螺母与凸模固定板紧固成一体。图5-6c拆卸方便。图5-6d由过渡配合后产生的摩擦力来固定。图5-6c、d主要用于冲压薄料和卸料力很小的场合。图5-6e~h主要用于小直径凸模,即工作直径在0.8~2.0mm之内,图5-6e用丝堵固定,图5-6f~h用滑柱和丝堵固定,小直径凸模的保护套可装在凸模固定板上,如图5-6e、f所示,保护套的内孔与外圆应有很高的同轴度要求,小凸模露出保护套2.0~3.5mm。图5-6g和图5-6h的保护套装在卸料板上,保护套除了有高的内外圆同轴度外,卸料板与上模和下模具有良好的导向,一般选用高精度的滚珠导柱模架。

2.非圆形凸模

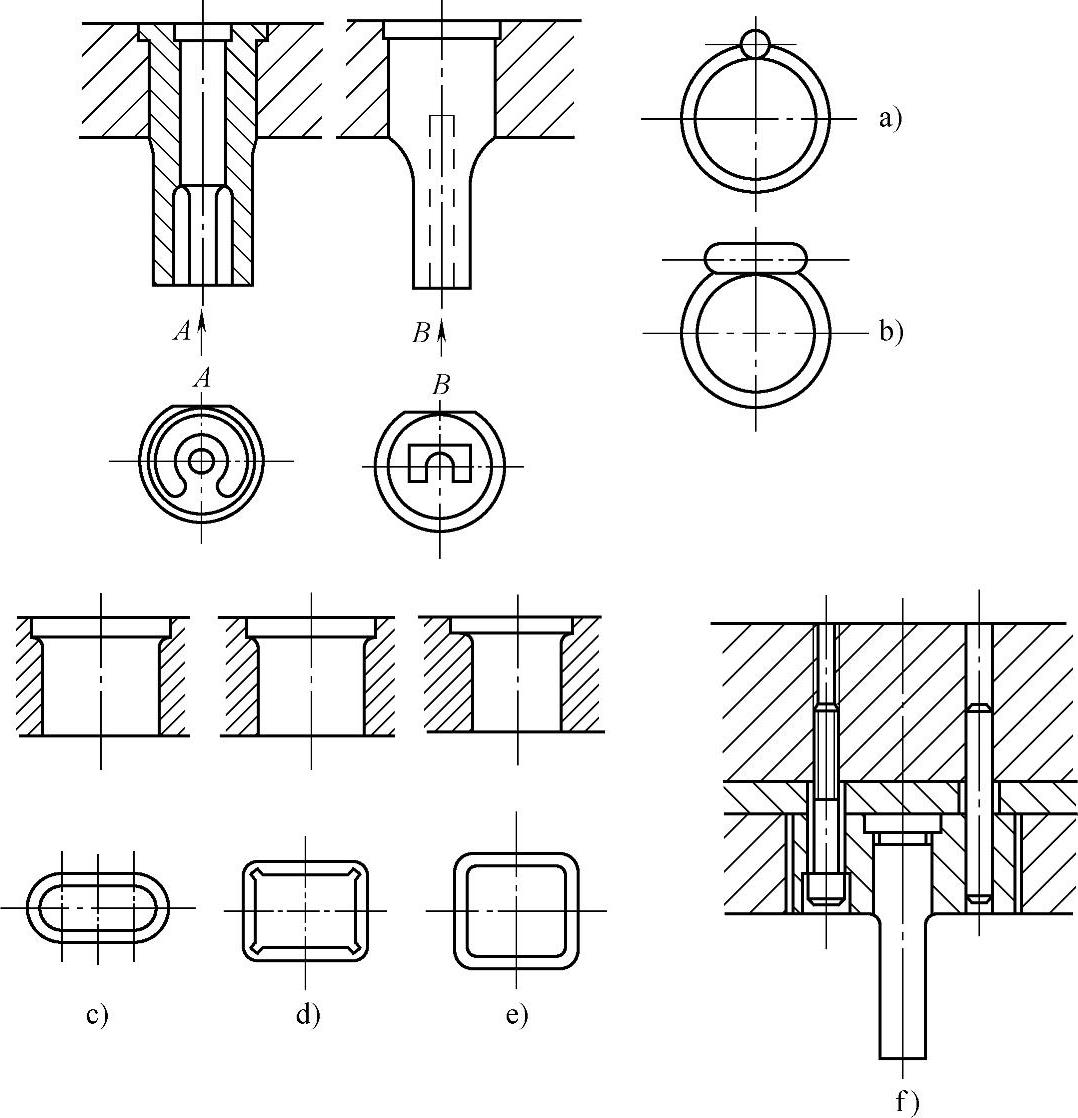

(1)具有安装凸台的非圆形凸模 在多工位级进模中,较少采用压入式,因为很难做到使工作部分与安装部分相对位置准确无误,制造加工也很困难,也不便于拆卸维修,但由于安装牢固,在纯冲裁多工位级进模中安装空间足够的情况下仍可采用。为了便于制造、测量,使基准统一,非圆形凸模的安装部分尽量做成圆形、长圆形、方形或长方形,如图5-7所示。

图5-7 压入式凸模的安装

a)定位销 b)定位键 c)长圆 d)矩形 e)方形 f)小固定板

图5-7a、b是具有同心回转面或对称形的凸模,严格要求工作部分中心与安装圆柱中心同轴,压装后,需加定位销或定位键,或者安装部分可做成如图5-7c~e所示的形状,或者做在小固定板上,用螺钉和销钉紧固在上模座并套入大凸模固定板内,如图5-7f所示。

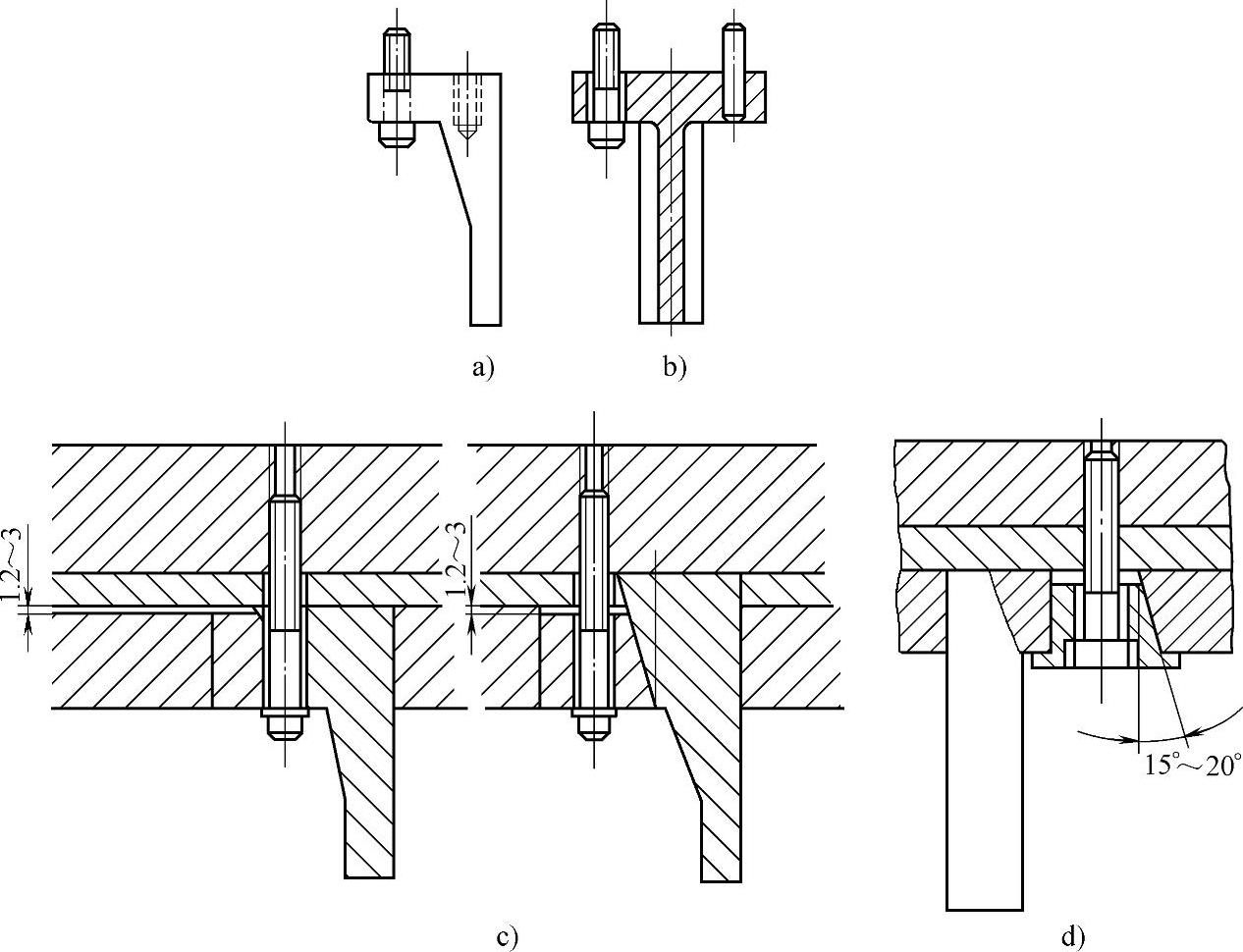

(2)具有凸缘或安装斜面的非圆形凸模 这种结构常用于冲裁、弯曲和成形冲压加工,如图5-8所示。特点是安装牢固可靠,装卸方便,但结构工艺性差,安装空间大。图5-8a、b所示为采用螺钉和销钉固定在凸模固定板上。这种结构用于工作部分形状简单,制品加工精度较低的场合。图5-8c所示是在凸模和楔块的斜面上均加工有半圆槽,用螺钉穿过半圆槽使楔块压紧凸模,一般楔块与凸模的斜度较大,即在25°~30°范围内。图5-8d所示为仅在楔块上加工长圆孔或槽,楔块与凸模斜度在15°~20°范围内。图5-8c、d中的凸模必须具备基准直边或侧面,且凸模与楔块斜度一致,否则凸模安装时会出现不垂直的现象。

图5-8 具有凸缘或安装斜面的非圆形凸模

a)正反吊紧 b)螺钉销钉固定 c)大斜面 d)小斜面

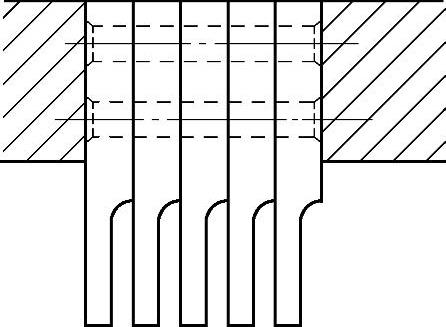

(3)直通式非圆形凸模 直通式非圆形凸模又称等截面凸模。生产中常用成形磨、坐标磨或线切割加工而成,所以在多工位自动级进模中应用十分广泛。其安装形式如图5-9所示。凸模与凸模固定板的配合一般选用

配合。

配合。

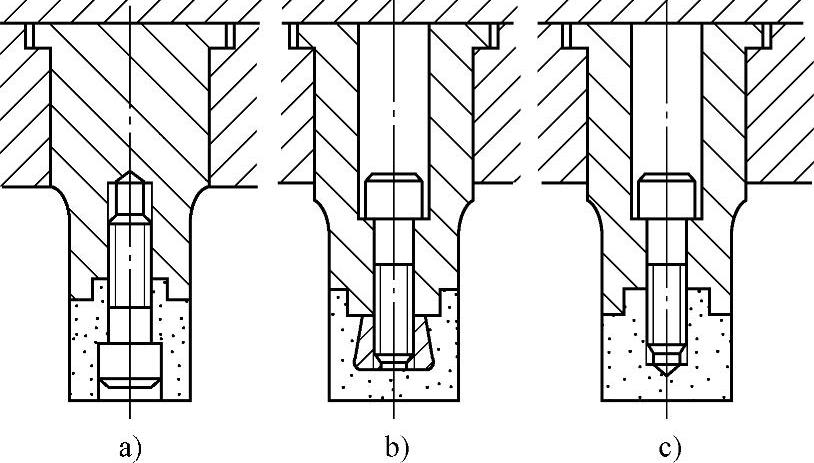

(4)其他形式 若多工位级进模上的凸模尺寸小、距离近,则可以采用组合式安装(图5-10),也可用粘接式(尽量不采用)安装。为了提高模具寿命,适应自动化作业,凸模(或凹模)常用硬质合金制成,它的安装方式如图5-11所示。

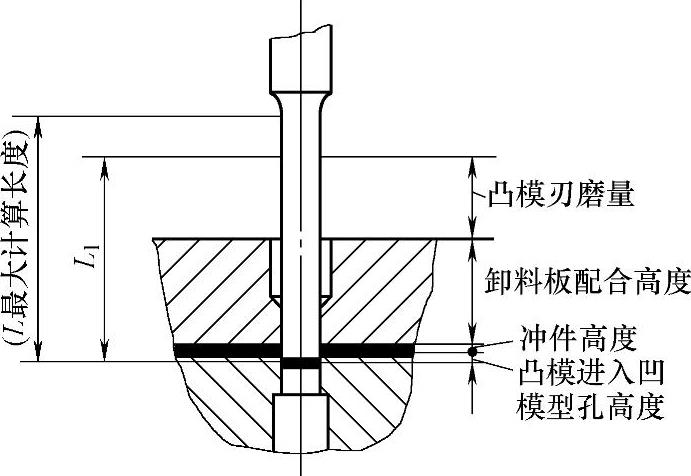

3.凸模工作部分长度的确定

多工位自动级进模中主要是细小凸模的必要工作长度,如图5-12所示,凸模的工作长度L1为

L1=(刃磨量+卸料板厚度+冲件料厚+凸模进入凹模孔口的高度)×k

式中 k——安全系数,取1.15~1

当L≥L1,取L1(L为按强度计算的最大长度)。

当L<L1,尽量取L,但需采取保护,或者如图5-12所示,在卸料板上扩大孔径,以满足要求。

在确定凸模工作部分长度时,应注意以下问题:

1)在同一副模具中应确定一基准凸模的工作长度,基准长度为35mm、40mm、45mm、…、65mm。其他凸模按基准长度计算,凸模工作部分基准长度由制件料厚和模具结构大小等因素决定。在满足多种凸模结构的前提下,基准长度力求最小。(https://www.xing528.com)

图5-9 直通式非圆形凸模的安装形式

a)轴向螺钉 b)压板钩紧螺钉 c)横穿螺钉

图5-10 组合式凸模的安装

图5-11 硬质合金凸模的安装与固定

a)反向螺钉 b)带嵌件正向螺钉 c)正向螺钉

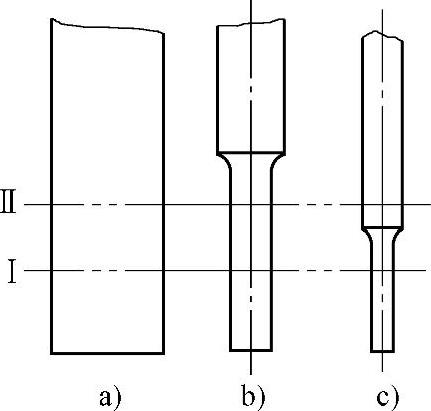

2)应有足够的刃磨量。图5-13所示为同一模具中的一组凸模。图5-13c所示小凸模到达水平线Ⅰ时,就不能继续刃磨了,而图5-13a、b所示凸模仍可刃磨,并可以到达水平线Ⅱ。为了使图5-13c所示小凸模能及时更换,应备有足够的备件。所以,设计时还需计算Ⅰ到Ⅱ线的高度尺寸,以制作备件时使用。

图5-12 细小凸模工作部分长度的计算

图5-13 小凸模的刃磨量

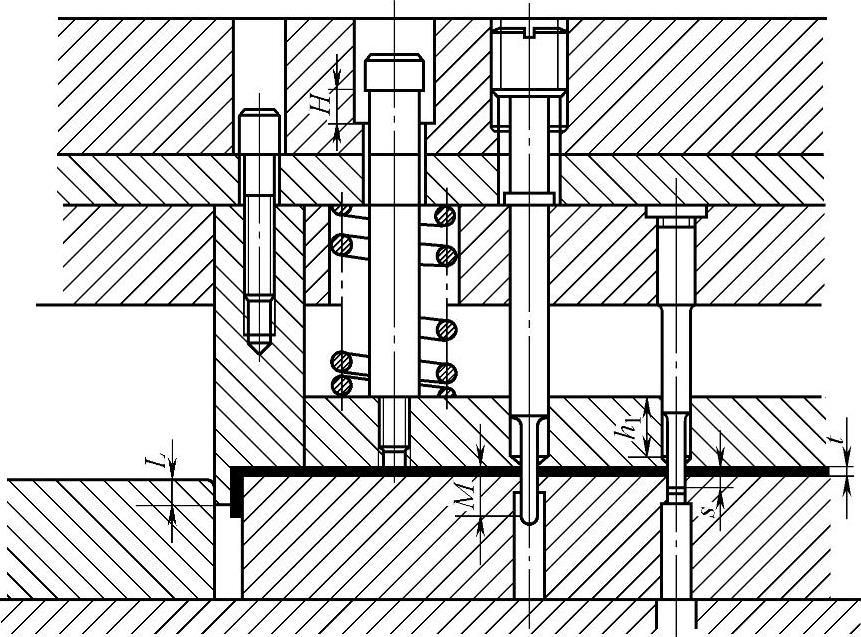

3)各种凸模加工的同步性。图5-14所示为冲裁、弯曲凸模和导正销的相互高度关系。

图中 L——弯曲模工作长度(mm);

t——板料厚度(mm);

H——卸料板的活动量,H=L+t;

M——导正销工作部分进入条料的长度(mm),M=H+(0.5~1)t;

s——冲裁凸模进入凹模的深度(mm)。

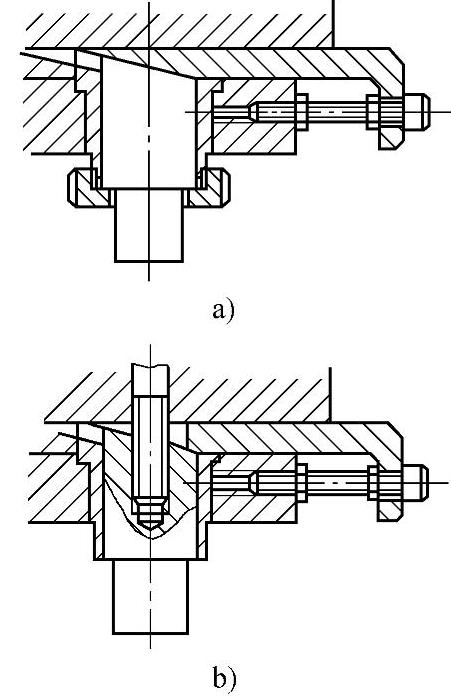

必须注意的是多工位级进模有些凸模的高度与其他凸模高度有一定的差量,有时甚至要求很严,此时应考虑凸模高度能够可调,以满足其同步性,如图5-15所示。

图5-14 不同性质凸模的相互高度关系

图5-15 凸模高度的可调装置

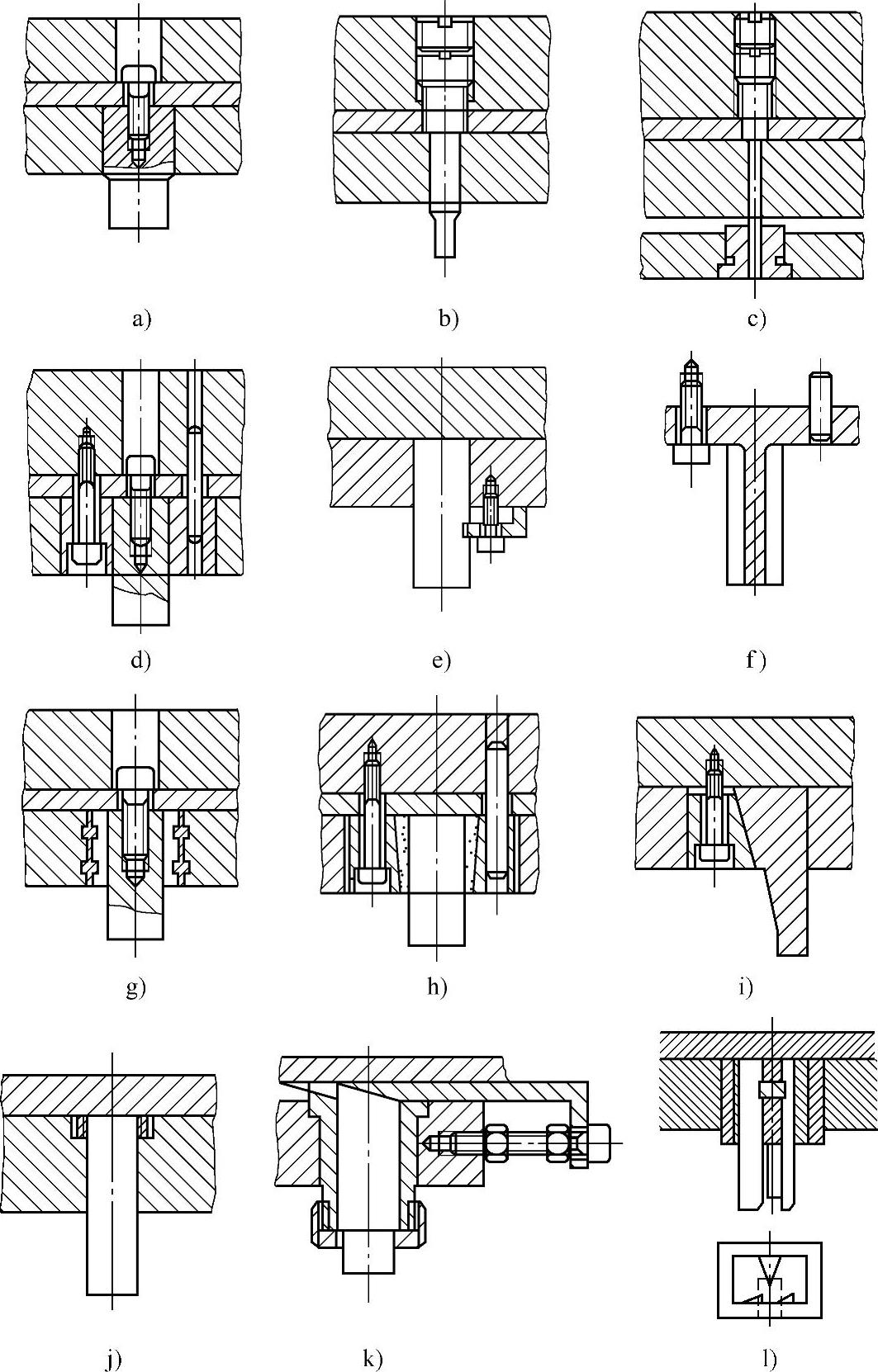

4.凸模结构及固定方法

在多工位级进模中,凸模种类较多,按截面有圆形和异形凸模,按功用有冲裁和成形凸模。凸模的大小和长短也各异,有不少是细长凸模。又由于工位数多,凸模的安装空间受到一定的限制,所以多工位级进模凸模的固定方法也很多,图5-16所示是一些常用的凸模结构及固定方法。选用固定方法的原则是:在同一副级进模中应力求固定方法基本一致;小凸模和易损凸模力求以快换式固定;便于装配和调整。

图5-16 凸模结构及固定方法

a)、b)圆凸模快换固定 c)带护套快换凸模 d)异形凸模用大小固定板套装结构 e)异形直通式凸模压板固定 f)异形凸模直接固定 g)、h)异形凸模粘结固定 i)楔块固定 j)异形直通式凸模焊接台阶固定 k)可调凸模高度的安装结构 l)组合式凸模固定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。