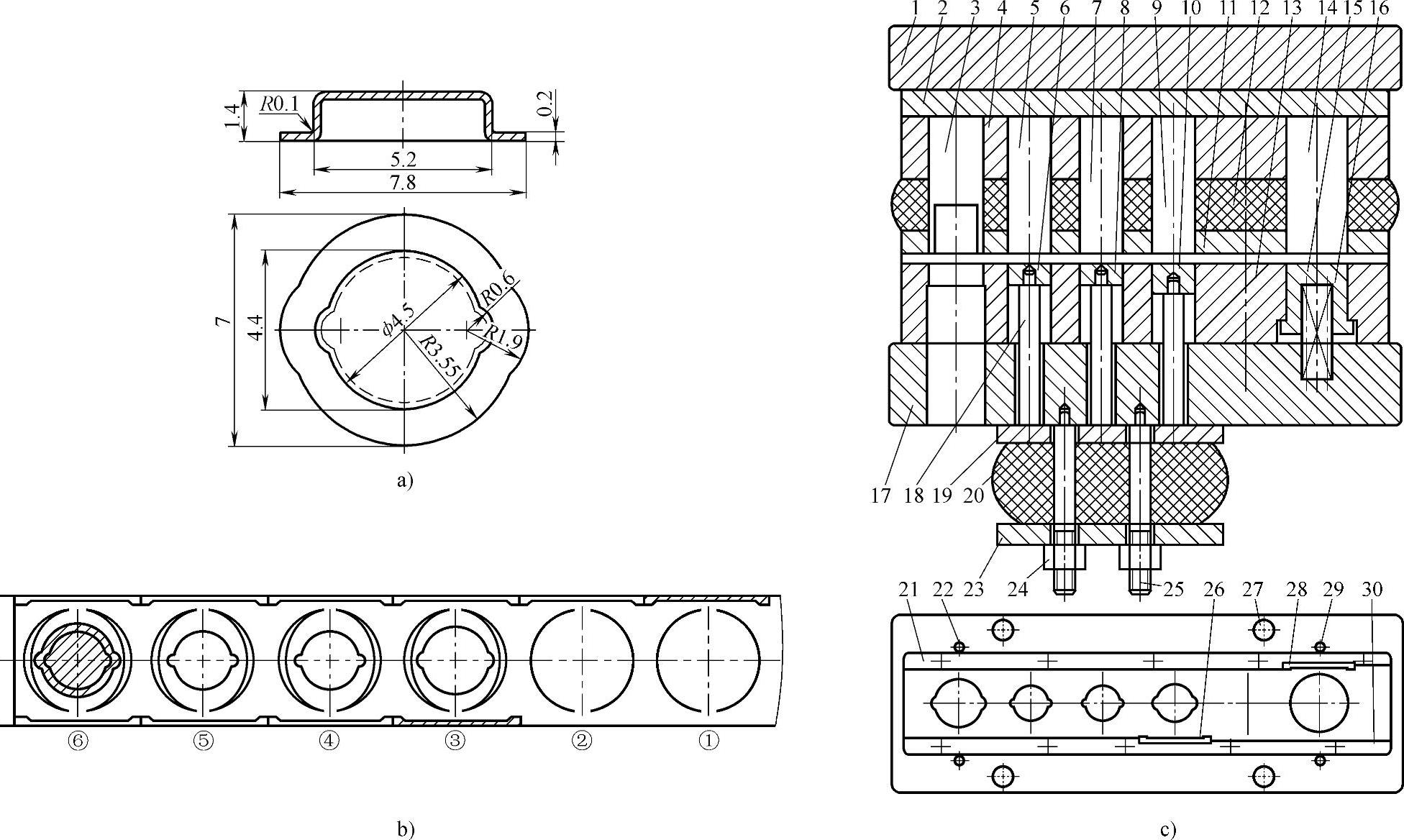

图4-16a所示为电极罩零件,采用厚度为0.2mm的H62黄铜制成,由于产品内、外表面最终须进行镀银处理,因此对镀前冲压成形的零件外观光滑、平整、无毛刺等要求甚为严格。考虑到零件外形尺寸小,生产批量较大,按理应设计成多排排样的多工位级进模结构,但受生产设备的实际制造能力限制,为稳妥起见,经分析,决定按单排排样形式设计级进模。

1.工艺计算及分析

(1)零件坯料计算 该零件属对称性异形拉深件,根据其拉深成形特点,可分解成φ4.5mm、深1.4mm的带凸缘圆筒拉深件及直径为φ1.2mm的带凸缘圆筒件分别进行拉深计算。

根据资料介绍的毛坯尺寸计算公式,可算出拉深φ4.5mm及φ1.2mm处带凸缘圆筒的毛坯直径分别为φ8.25mm、φ4.31mm。

查连续拉深件修边余量表3-31,可知修边余量δ=1mm,故实际毛坯直径分别为φ9.25mm、φ5.31mm。

为便于加工,经对毛坯尺寸圆整,取毛坯为φ9.5mm圆形料。

(2)拉深计算 首先校核并判定在连续拉深过程中能否不进行中间退火。

φ4.5mm处的拉深系数为m总=d/D=4.3/9.5=0.45>0.2~0.24

其中,0.2~0.24为连续拉深时不进行中间退火所允许的极限拉深系数。

同理,可求出φ1.2mm处的拉深系数m总为0.19,略小于0.2~0.24,考虑到φ1.2mm为整个零件的凸耳部位,其与φ4.5mm成圆弧连接,成形时材料能相互流动,有利于成形,因此,不进行中间退火直接拉深成φ1.2mm没有问题。

综合上述分析,整个零件连续拉深过程中可不进行中间退火处理。

其次,确定零件的拉深次数。

由于φ4.5mm处毛坯相对厚度(t/D)×100=(0.2/9.5)×100=2.11,凸缘相对直径d凸/d=7.1/4.3=1.65,查表可知,m1=0.49,m2=0.75。

m1×m2=0.49×0.75=0.37﹤m总=0.45

根据上述拉深计算,可判定拉深φ4.5mm处需进行二次拉深。

根据相关资料介绍和实践经验,可将φ1.2mm处近似按等径筒形拉深件进行考核,由此对φ1.2mm处圆筒拉深次数可按上述同样方法进行估算,经计算得出需要进行三次拉深。

考虑到整个拉深零件的圆角半径仅为0.1mm﹤t=0.2mm,故需进行整形。(https://www.xing528.com)

2.排样图设计

考虑到料太薄,易变形,不宜使用导正销定位,因此决定采用二侧刃进行定距,根据上述工艺计算及分析,确定零件的工艺方案为:冲切带筋外形→校平→第一次拉深→第二次拉深→第三次拉深并校形→落外形料。

由此设计了图4-16b所示排样图,整套模具设计了6个工位,步距为11mm,采用料宽15mm条料加工。

第①工位是在带料载体上先冲切一侧侧刃进行定距且冲切出带筋外形坯料;第②工位将冲切的坯料进行校平;第③工位冲切另一侧侧刃进行定距且进行首次拉深;第④工位进行第二次拉深;第⑤工位进行第三次拉深且校形;第⑥工位将拉深好的零件外形进行落料,完成零件的加工。

3.模具设计

(1)模具结构 根据零件排样图,设计了如图4-16c所示模具结构图。

为充分发挥该企业电火花线切割机床加工设备的作用,本着有利于制造、便于加工的原则,整套模具采用两个侧刃进行精确定距,上、下模设计成整体结构形式,全部凸模与凸模固定板4均采用铆接连接固定。工作时,条料通过导料尺21、30进行导正,以不在同一侧的侧刃26、28冲切的凸台进行定位、定距,通过外购或选配恰当的送料器,在六个工位最终完成整个零件的加工,同时实现全自动化生产。

(2)模具设计要点 为保证模具第①工位及第⑥工位冲切和落料时的单边仅0.005~0.007mm小间隙的均匀性,凸模固定板4、卸料板11及凹模13上设置小导柱22、29进行精密导向,第②~第⑤工位则设置四个导柱27和导套进行导向。首次及第二次单面拉深间隙取0.2~0.22mm,第三次拉深及校形选取小间隙取0.18~0.2mm。整套模具的冲切、落料及拉深凸模采用Cr12MoV制造,工作部分热处理硬度为56~60HRC,与凸模固定板4固定部分硬度则为32~38HRC,以利于铆接。

模具的第①工位采用卸料器15、弹簧16共同将冲切料顶出凹模13冲切型腔,第③、④、⑤工位则通过橡胶20等组成的缓冲器进行卸料,为保证第⑥工位中落

图4-16 电极罩多工位级进模

a)零件图 b)排样图 c)模具结构图

1—上模板 2—垫板 3—落料凸模 4—凸模固定板 5、7、9—拉深凸模 6、8、10—弹顶器 11—卸料板 12、20—橡胶 13—凹模 14—冲切凸模 15—卸料器 16—弹簧 17—下模板 18—顶杆 19、23—顶件块 21、30—导料尺 22、29—小导柱 24—螺母 25—螺杆 26、28—侧刃 27—导柱

料导正的需要,同时也为保证外形与拉深筒的同轴性,在落料凸模3底部开设一圆孔,工作时,首先利用零件外形定位导正,然后进行落料冲切,落料后的零件直接从下模板17底部开设的孔中漏出。

为分散各小凸模的较高压应力作用,设置垫板2,选用高碳钢T10A,热处理硬度为56~60HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。