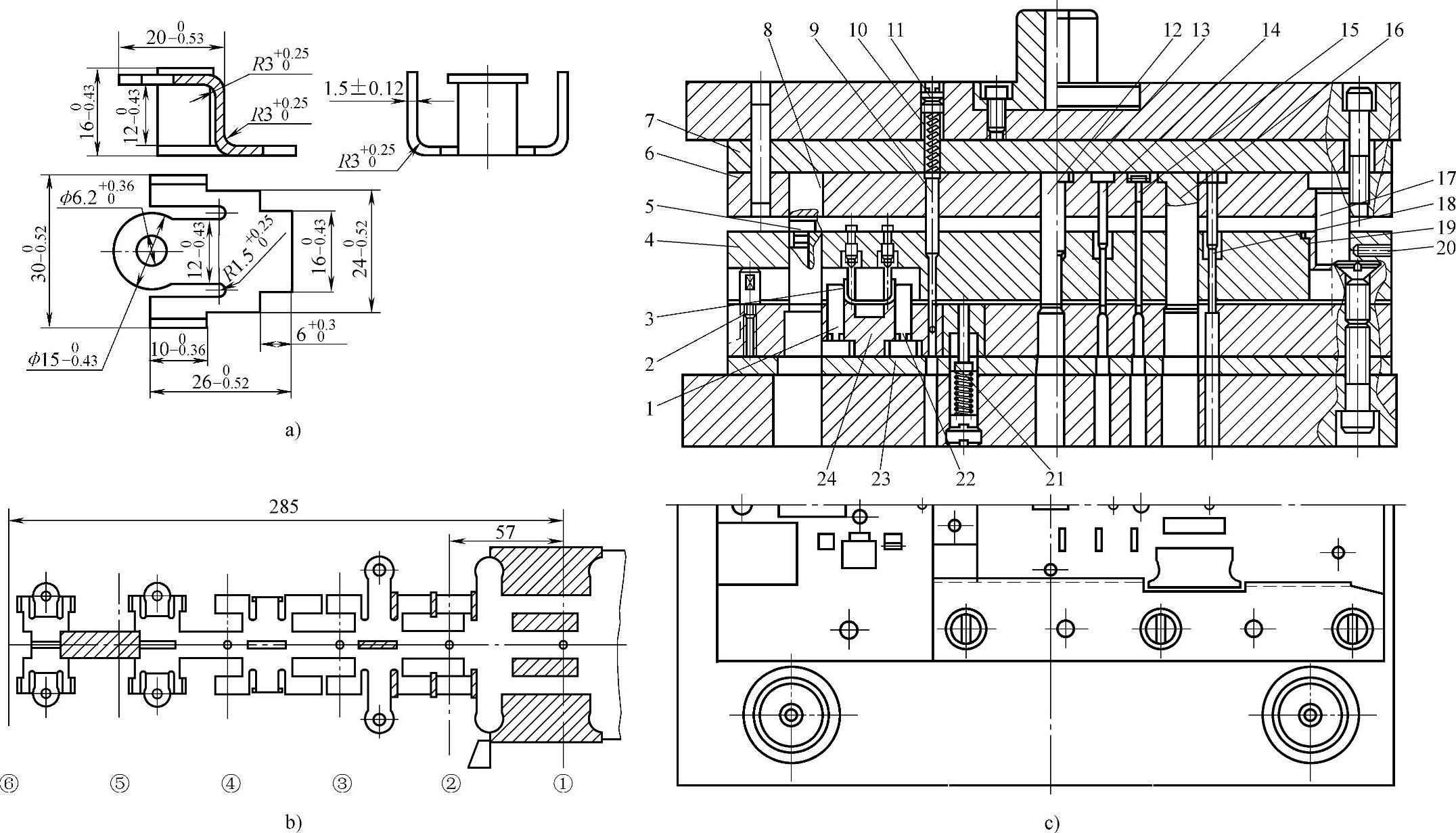

图4-10a所示为用厚度为1.5mm的QSn6.5—0.1材料冲制的零件,采用连续弯曲的多工位级进模加工。

1.零件的工艺分析

图4-10a所示零件包括冲孔、落料和弯曲工序。工件上的三个弯曲可以一次弯曲成形,但存在两个问题:一是工件为单侧弯曲,模具受侧向力较大,会降低定位精度、影响工件质量;二是工件用材料锡青铜弯曲回弹量较大。

在排样上采取双排横排对称排列的方法(图4-10b),克服单侧弯曲的不足;在弯曲凸模上留有负回弹角,降低凸模圆角半径来抵消弯曲后的回弹。

为了适应大批量生产的需求,选用连续弯曲的冲压工艺,采用工件双排横排对称排列、中间载体的排样方法。导正销布置在条料不参与变形的中间连接桥部位。

具体工位如下:

①工位冲切展开毛坯周边余料,冲导正销孔。

②工位冲切余料。

③工位冲φ6.2mm孔。

④工位一次弯曲。

⑤工位弯曲成形。

⑥工位切断。

与自动送料机构连用作材料送进的粗定位;导正销作精定位,在②、③、④三个工位上各设置一个导正销。

2.模具设计(图4-10c)

(1)结构特点(https://www.xing528.com)

图4-10 电器插座连续弯曲多工位级进模

a)工件图 b)排样图 c)模具结构图

1、22—弯曲镶块 2—挡料销 3—弯曲凸模 4—卸料板 5—限位柱 6—上固定板 7—上垫板 8—切断凸模 9—导正销 10—弹簧 11—螺塞 12、13、14、15—凸模 16—成形侧刃 17—导柱 18—冲孔凸模 19—导套 20—螺钉 21—浮顶器 23—凹模垫板 24—凹模板

1)模具双重导向,上、下模四个导柱滑动导向,上固定板6和卸料板4之间用导柱17导向。

2)卸料板4设计成整体台阶形式,由小导柱导向,可保护细小凸模。凸模与卸料板孔配合间隙取0.06~0.1mm。将向上弯曲的凸模3固定在卸料板4上,可方便拆卸维修。

3)小凸模与上固定板孔配合为双面过盈0.02~0.04mm。

4)凹模采用镶块结构,镶块与凹模板孔为过渡配合 。

。

5)在第②、③、④工位上各设置一个导正销,保证材料送进的准确性,不致产生左右偏摆。

6)凹模板24中,在第④工位设置两个浮顶器21。

(2)冲模工作过程 首次送进粗定位是依靠自动送料机构,上模下行冲切工件周边余料和导正销孔。以后各次送进,自动送料机构粗定位,导正销作精定位。

在第①工位冲切工件周边余料后,带料宽度方向不再受到约束,只能在送进方向上控制送料。因此,在②、③、④工位各设置一个导正销,既作送进精定位,又可防止带料偏摆。

上模上行后,浮顶器21将带料顶起,以方便送料,侧导板侧面的台阶限制顶起的高度。上模下行时,卸料板将带料压紧在凹模工作面上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。