载体作用主要是为了消除或减少带料在各工位变形时所产生的相互影响,顺利地将制件运送到各工位进行冲裁、弯曲、翻边、拉深、成形等,保证送进稳定,定位准确。因此,必须保证载体的强度和刚度。要增强条料载体,绝不能单纯地靠增加载体宽度来补救,相反,在设计排样图时应尽量压缩载体部分的材料消耗,以提高材料利用率。因此,依靠合理选择载体形式来达到既保证送进精度,又提高材料的利用率。

根据制件形状、变形性质、材料厚度等情况,载体可有下列形式:

1.边料载体

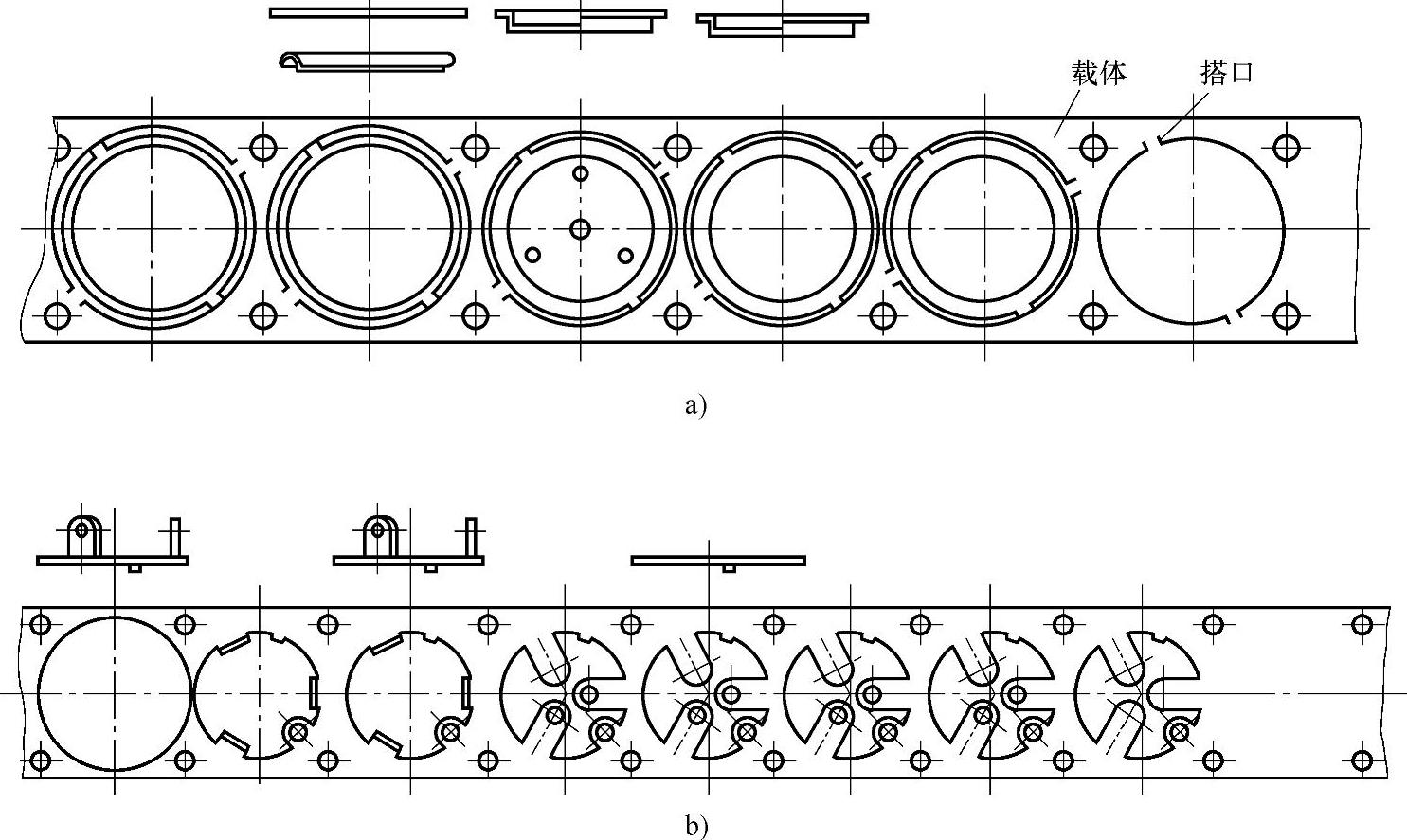

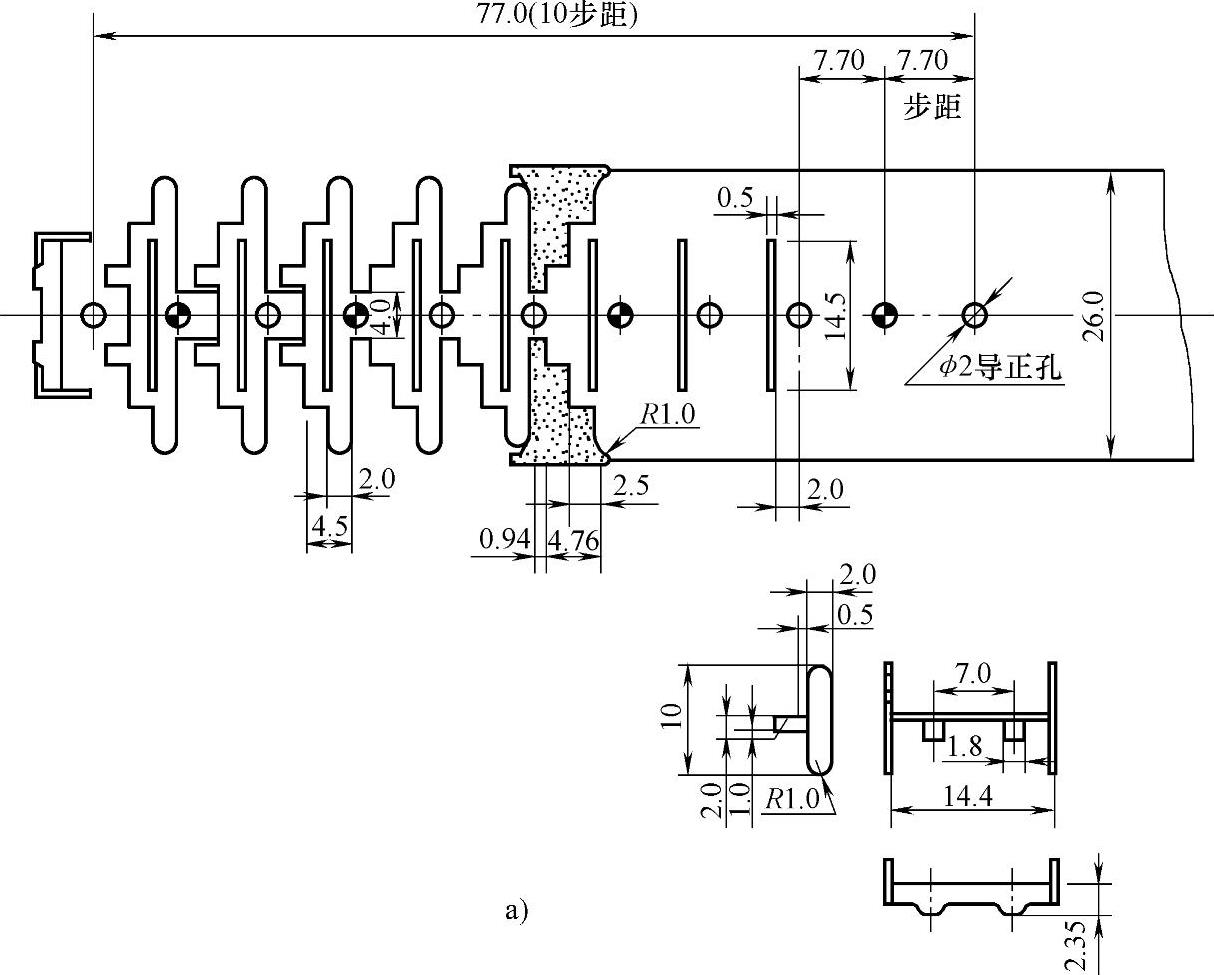

这种载体是利用的边废料,在上面冲出导正孔,用它定位进行冲裁、弯曲、拉深、成形等各工序,如图3-28所示。

图3-28 边料载体

a)浅拉深成形边料载体 b)弯曲成形边料载体

特点:方法简单,可靠,省料(可多件排样),应用较广。应用范围:料厚t≥0.2mm;

步距S>20mm。

2.原载体

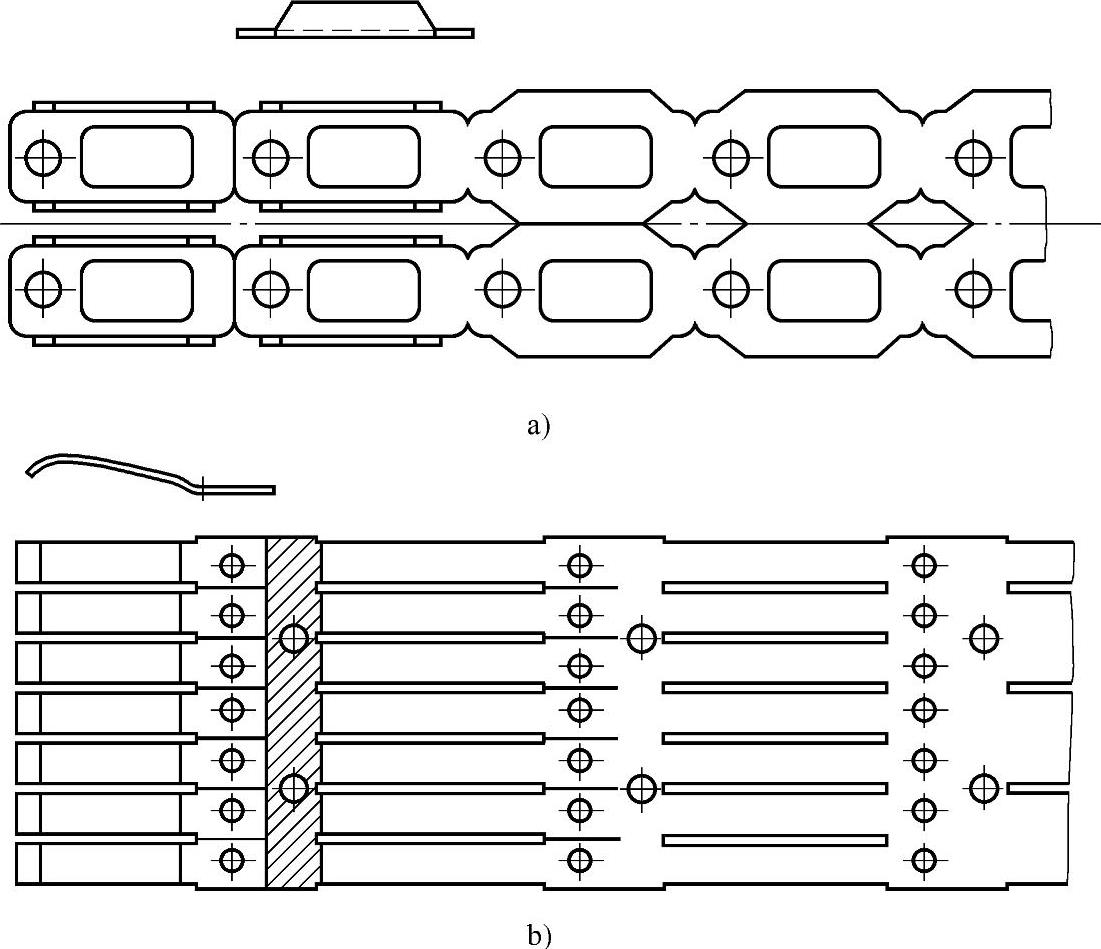

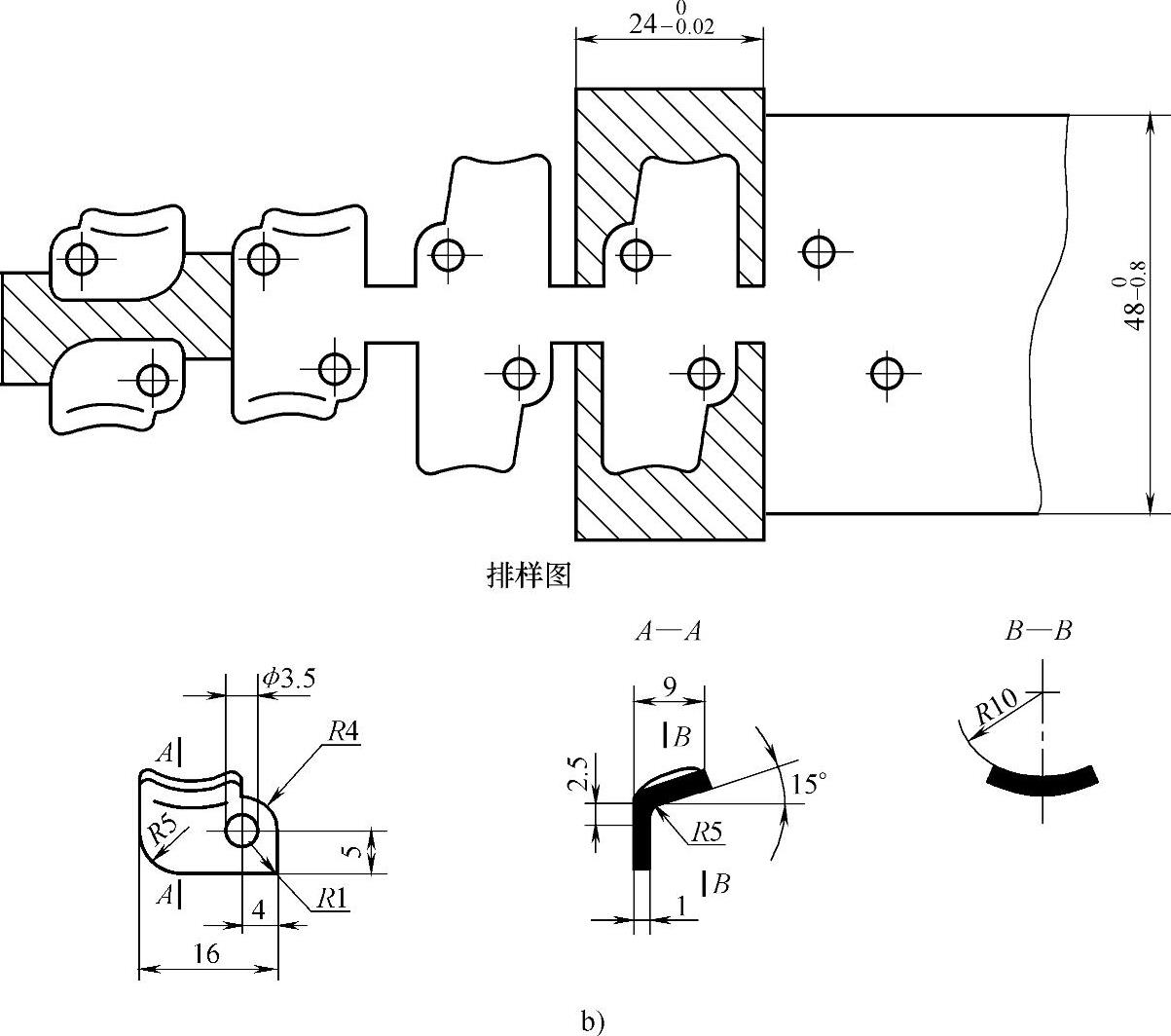

原载体是采用撕口方式,从条料上撕切出制件的展开形状,留出载体搭口,依次在各工位冲压成形的一种载体,如图3-29所示。

图3-29 原载体

a)浅拉深成形原载体 b)弯曲成形原载体

特点:可多件排样,适合薄料,但需采用拉式送料装置或张紧机构。

应用范围:料厚t≤0.2mm。

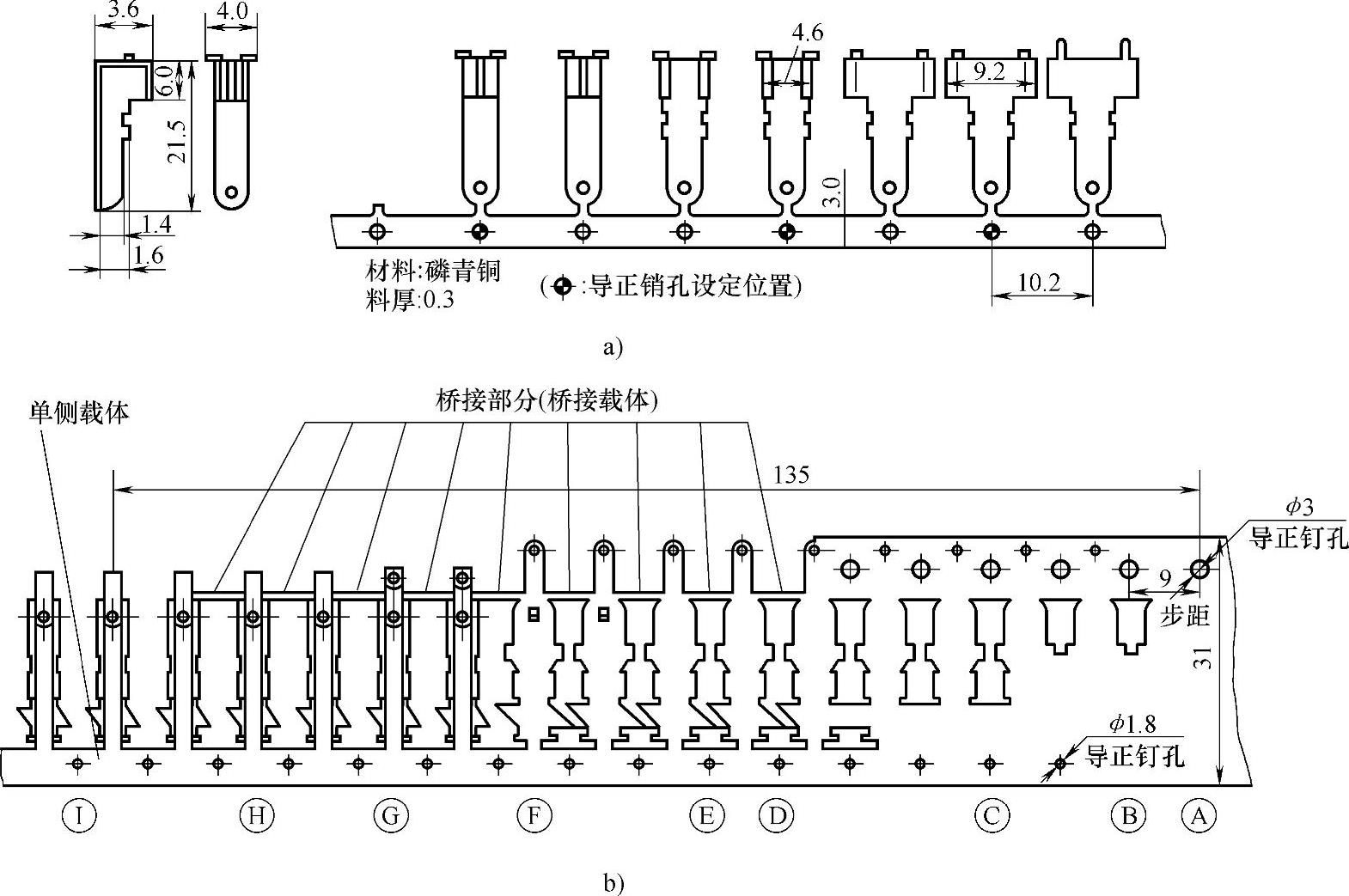

3.单侧载体

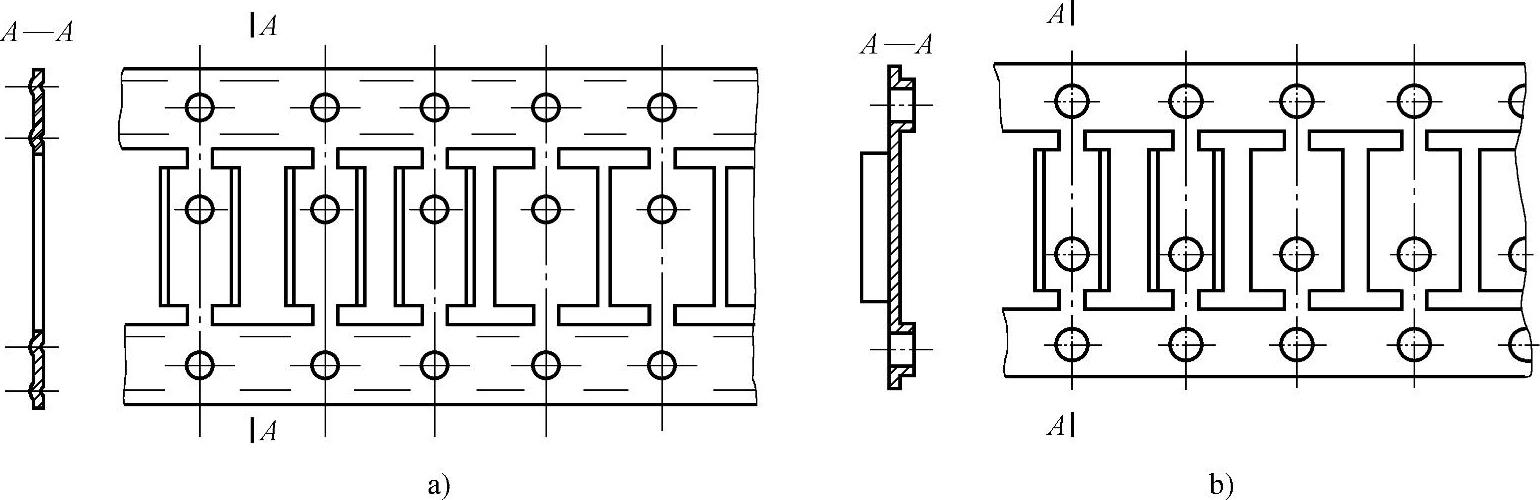

单侧载体是在条料的一侧设置载体,导正销孔都设计在这单侧载体上,如图3-30a所示。

特点:载体刚性欠佳。有时在冲制过程中会产生微小变形而影响送进步距精度。对于细长制件,料厚又较薄,为提高条料送进刚度,在每两个冲压制件间的适当位置上用一小部分材料连接起来,这一小段连接部分为桥接部分,称桥接式载体,这部分材料当冲压到一定工位或到最后切去,如图3-30b所示。

应用范围:料厚t=0.2~0.4mm。

制件一端有弯曲或有几个方向上有弯曲的场合。

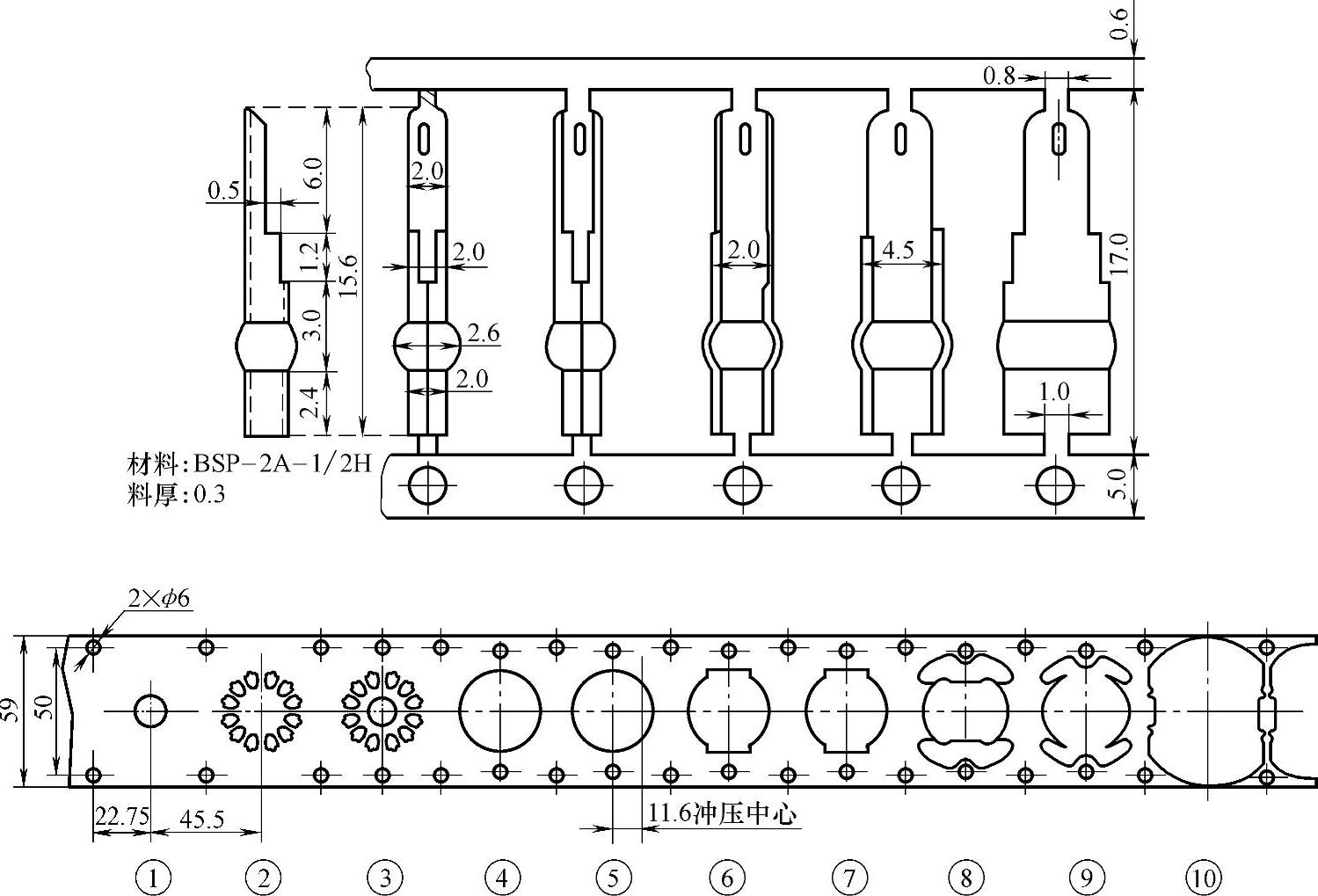

4.双侧载体

双侧载体是在条料的两侧都设计有载体,被加工制件连接在两载体之间,如图3-31所示。

图3-30 单侧载体

a)单侧载体 b)单侧载体带有桥接载体

图3-31 双侧载体(https://www.xing528.com)

特点:条料送进平稳,定位精度高,材料利用率低。一般均为单排。

应用范围:薄料、制件精度要求高;

料厚t﹤0.2mm;

工位数多(可大于15个)。

双侧载体可分为等宽双侧载体和不等宽双侧载体。等宽双侧载体如图2-3所示。在双侧均可设置导正孔,且对称分布,所以其定位精度很高,可用于冲裁、弯曲、拉深及成形等多工位级进模。不等宽双侧载体,在较宽一侧设置导正孔,这较宽的一侧载体叫主载体,较窄的一侧载体称副载体。副载体可在冲压过程中切去,便于进行侧向冲压。

5.中间载体

载体在条料的中间称中间载体。它具有单侧载体和双侧载体的优点,可节省大量的材料。中间载体适合对称性零件的冲制,最适合对称且两外侧有弯曲的制件,这样有利于抵消两侧压弯时产生的侧向力,如图3-32a所示。

对一些不对称的单向弯曲的制件,以中间载体将被冲件排列在载体两侧,变不对称排样为对称排样,如图3-32b所示。

根据制件结构,中间载体可为单载体,也可有双载体。

应用范围:料厚t=0.5~2.0mm;

工位数可大于15个。

图3-32 中间载体

a)中间载体

图3-32 中间载体(续)

b)双排排样变非对称为对称排样

6.载体的其他形式

根据制件特点,选择上述5种较合适的载体后,有时为了后道工序需要,对该载体进行必要的改造。一般可采取下列措施进行改造。

1)在料厚t≤0.1mm的薄料冲压时,可采用压肋和翻边方法加强载体,防止送料时因条料刚性不足而失稳,既影响制件的几何形状或尺寸产生误差,还导致送料阻碍,无法实现冲压过程的自动化,如图3-33所示。

图3-33 加强载体

a)加强肋载体 b)翻边加强载体

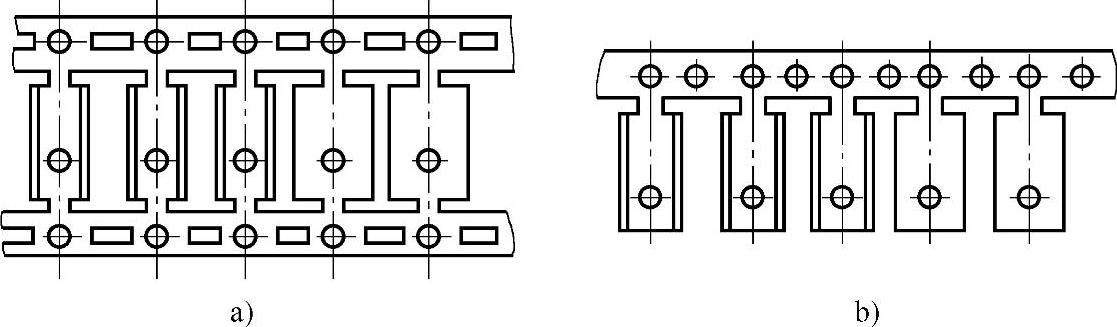

2)在自动冲压时,为了实现精确可靠的送料,可以在导正孔之间冲出长方孔,采用履带式送料,如图3-34a所示。由于多工位级进模工位多,送料的积累误差随工位数增多而增加,为了进一步提高送料精度,可采用误差平均效应的原理来增加导正孔数量,如图3-34b所示。

图3-34 提高送料精度的载体

a)履带式送料载体 b)增加导正孔载体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。