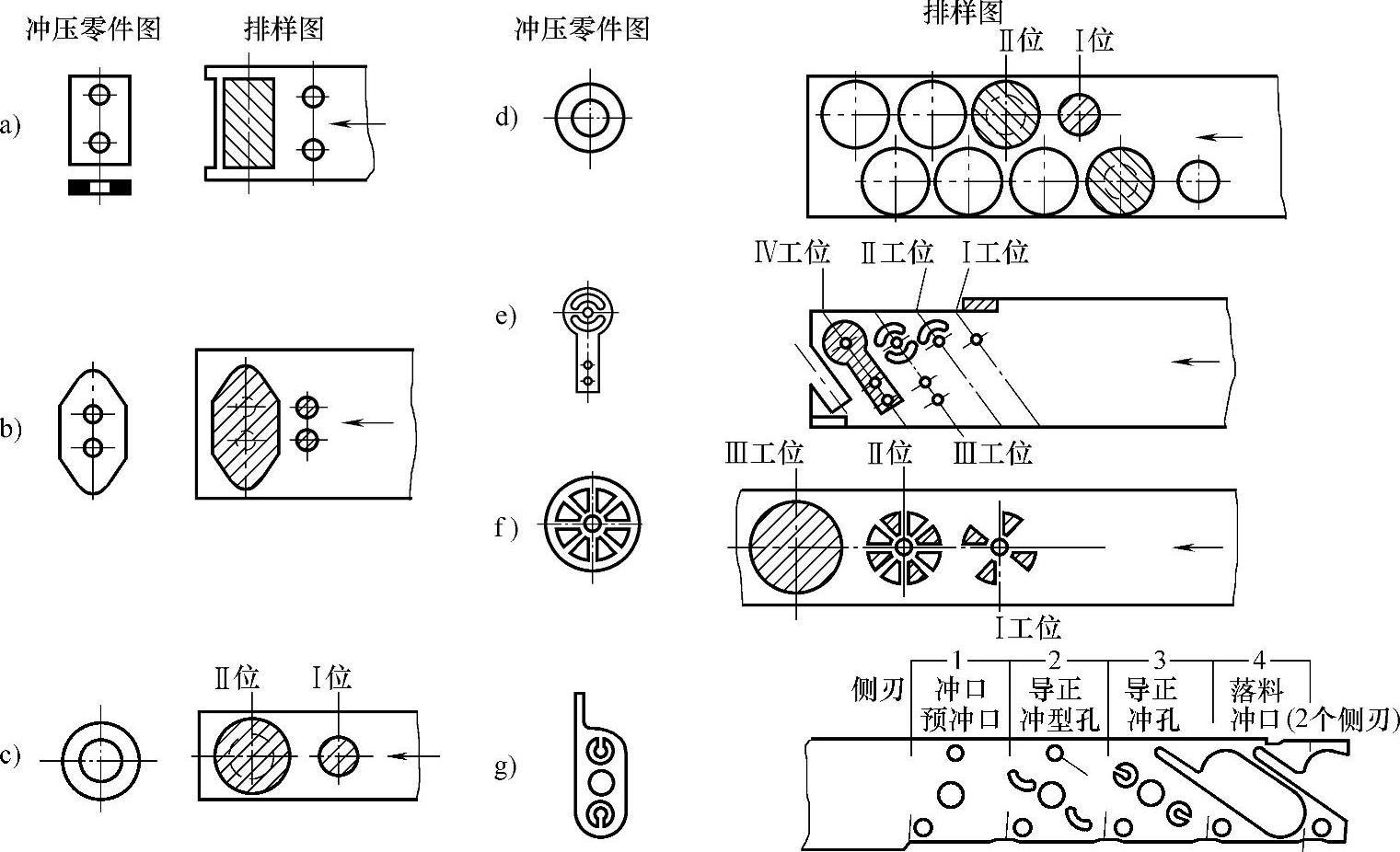

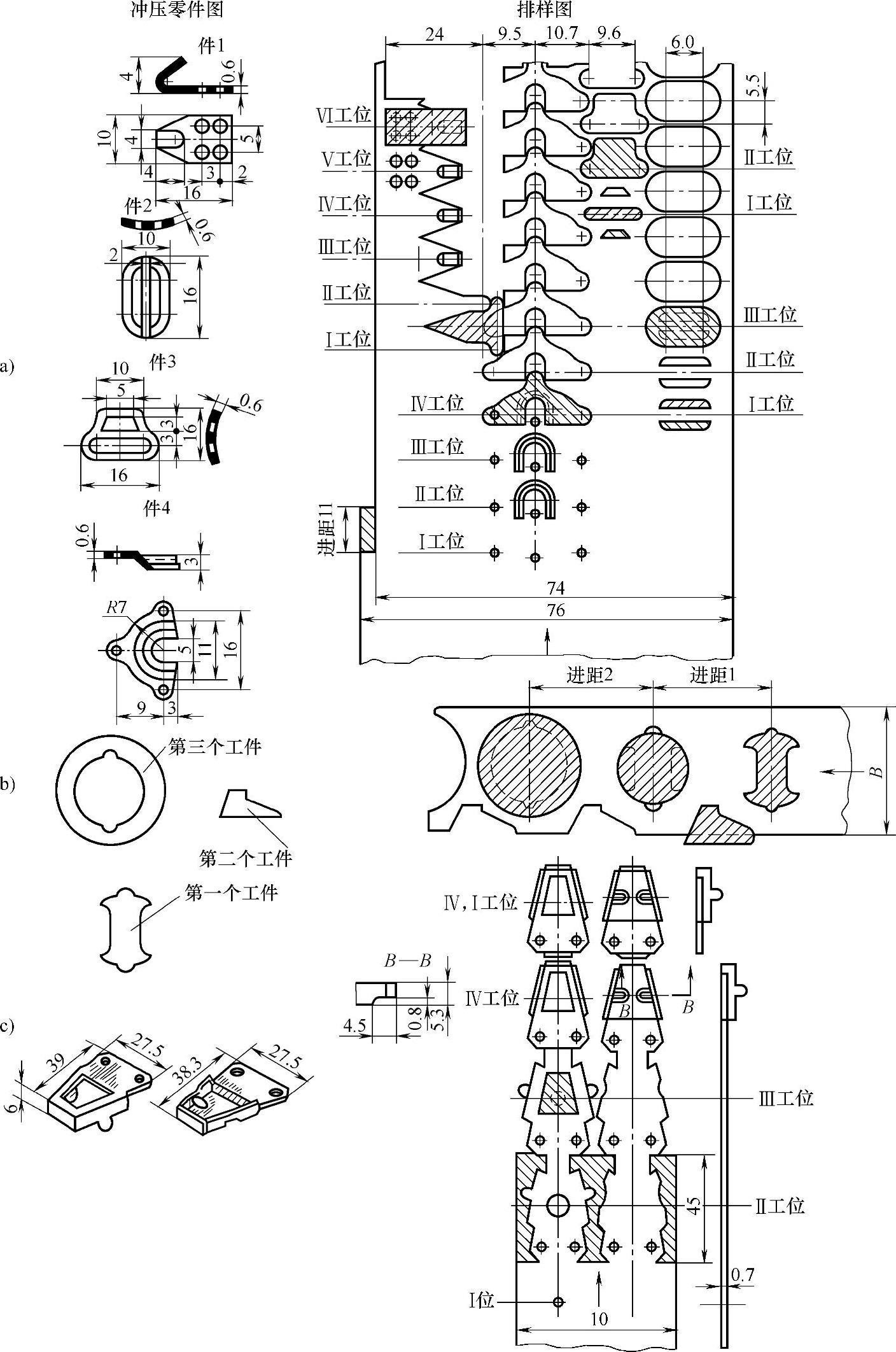

根据连续模冲压工艺特点、工位间送进方式、排样有无搭边及切除工艺废料方法等,可将连续模冲裁件排样归纳为以下几种类型及排布方法:

(1)分切组合排样 各工位分别冲切冲裁件的一部分,各工位相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲裁件,见图3-20a~g。

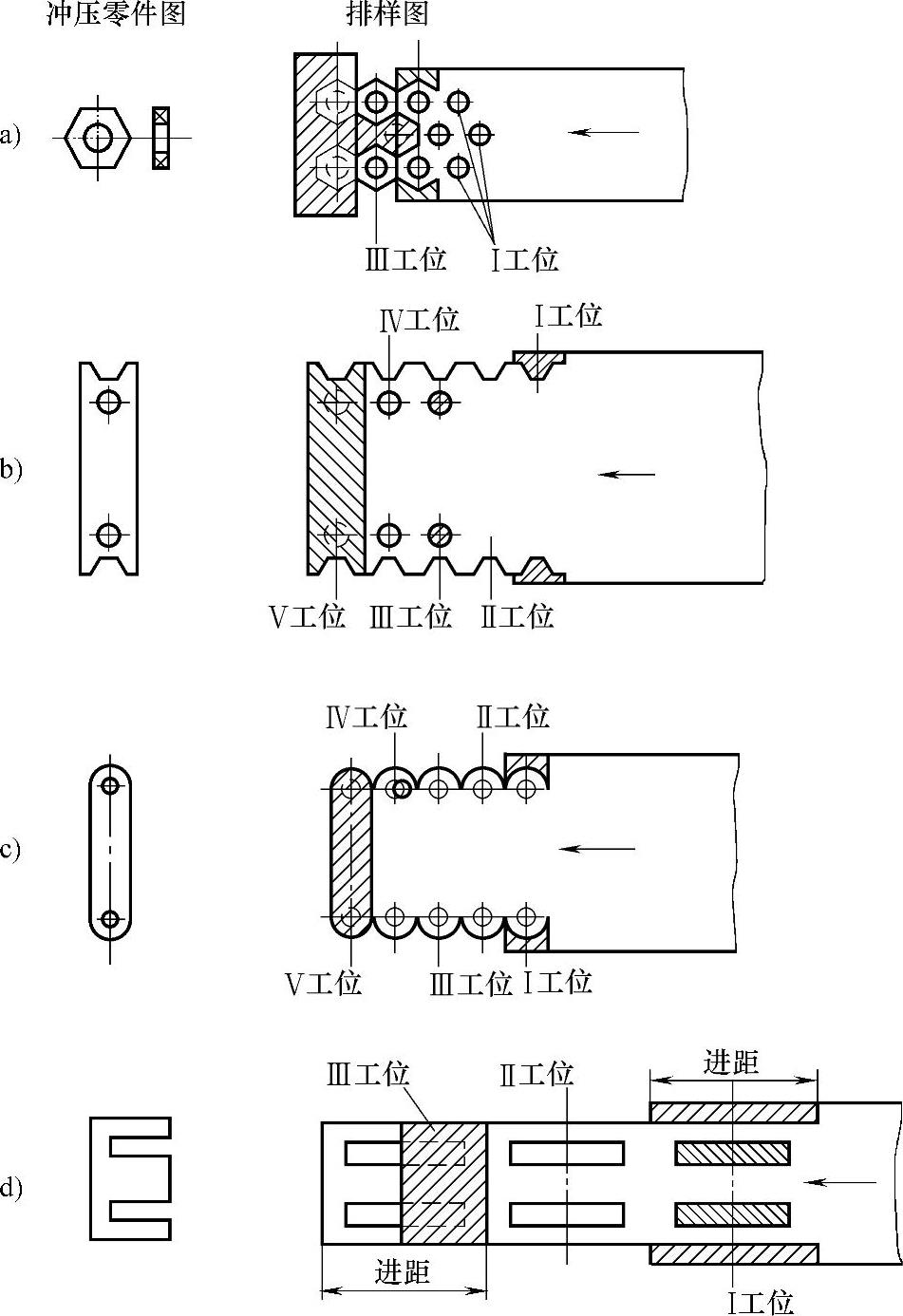

(2)拼切组合排样 冲裁件的内孔与外形,甚至是一个完整的任意形状冲裁线,都用几个工位分开冲切,最后拼合成完整的冲裁件,虽与分切组合类似,但却不尽相同。其各工位拼切组合,冲切刃口相互关联,接口部位要重合,增加了制模难度,见图3-21a~e。

图3-20 分切组合排样

图3-21 拼切组合排样

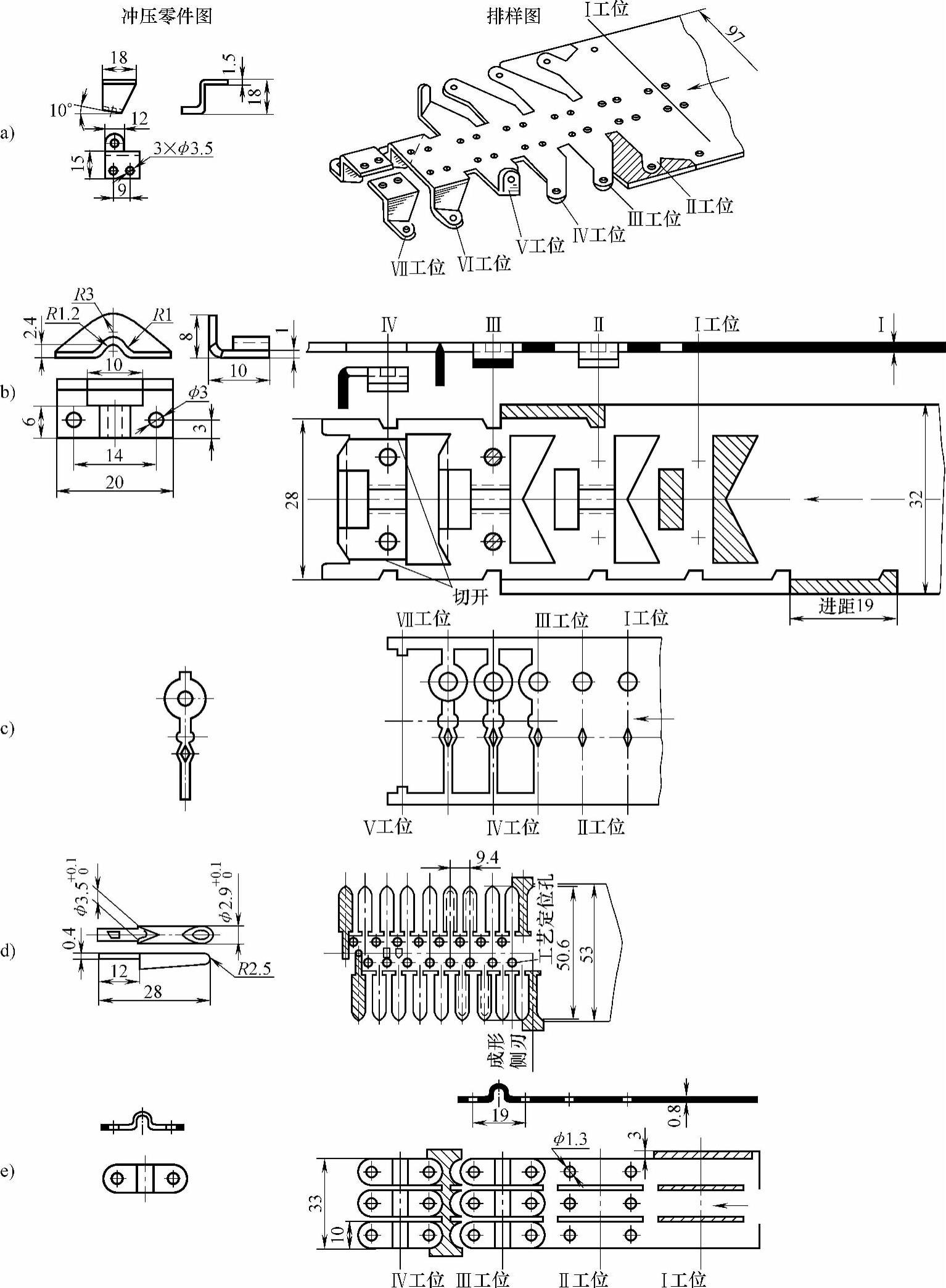

(3)裁沿边排样 用冲切沿边的方法,获取冲裁件侧边的复杂外形,即裁沿边排样。当冲切沿边在送料方向上的长度L与进距S相等时,即L=S,则可取代侧刃并承担对送进原材料切边定距的任务。通称这类侧边凸模为成形侧刃。由于标准侧刃品种少且尺寸规格有限,最大切边长度仅40.2mm,当送料进距S>40.2mm时,便只能用非标准侧刃了。采用标准侧刃的另一个缺点是,要靠在原材料侧边切除一定宽度的材料,形成长度等于送料进距的切口,对送进原材料定位,增加了工艺废料,材料利用率η值下降2%~3%。用侧边凸模裁沿边,既能完成冲裁件侧边外廓任意复杂外形的冲裁,又可实现对送进原材料进距限位,取代标准侧刃,一举多得,见图3-22a~d。

图3-22 裁沿边排样

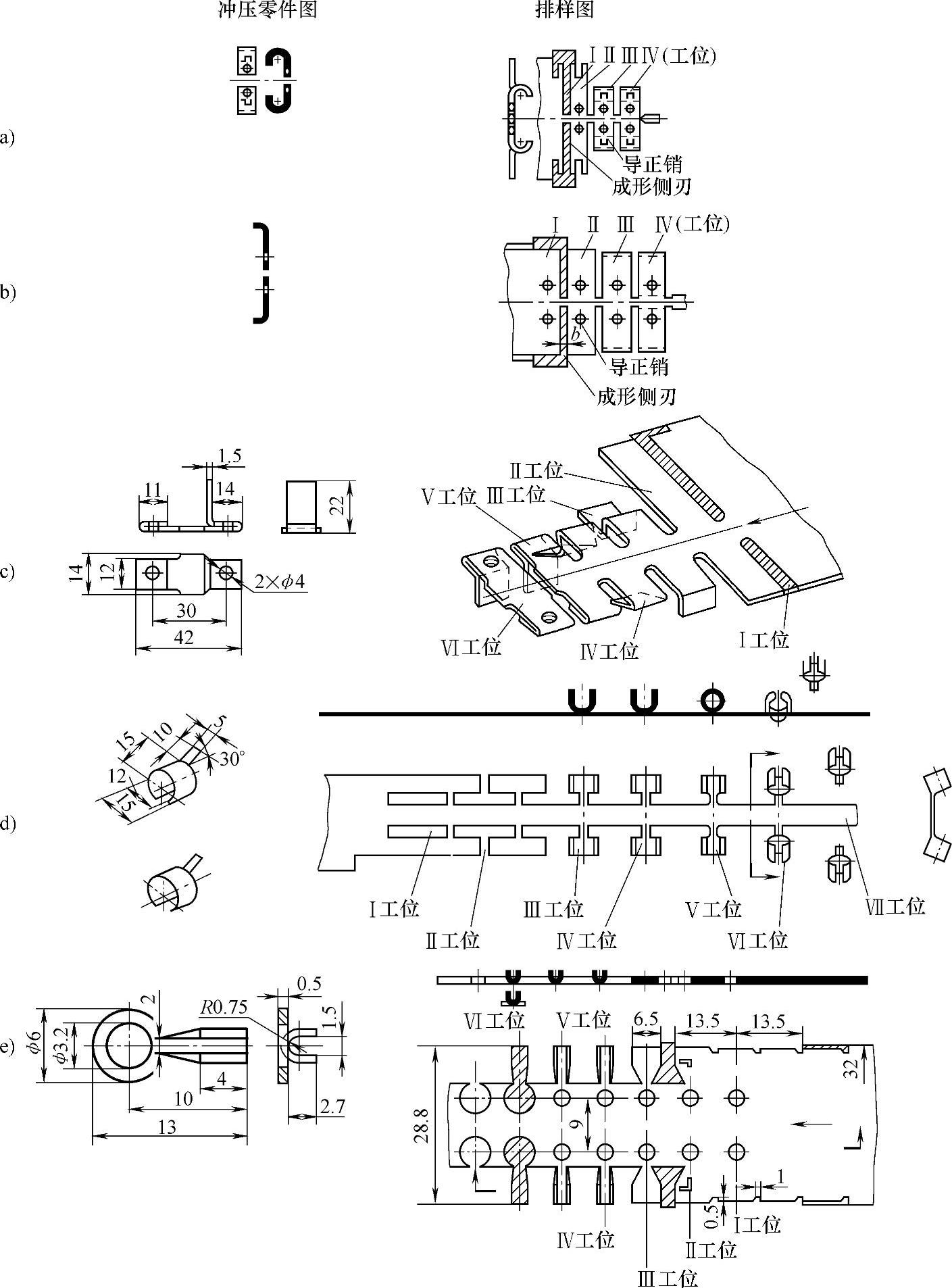

(4)裁搭边排样 对于细长的薄料冲裁件,与搭边连接的部位,有复杂形状外廓的长冲裁件,用裁搭边法冲裁,可避免细长冲裁件扭曲变形、卸件困难等缺点。比较典型的冲压零件是仪表指针、手表秒针等,采用上述裁搭边排样,效果很好。为了制模方便,有时将搭边放大,便于落料,而作为搭边留在原材料上的冲裁件,最后才切开分离出来,见图3-23a~e。

图3-23 裁搭边排样

(5)沿边与搭边组合冲切排样 通过分工位逐步冲切沿边与搭边获取成形冲压零件展开毛坯,并冲压成形的排样称之为沿边与搭边组合冲切排样。诸工位冲去的是工艺废料,冲压零件留在原材料上,逐步成形至最后工位分离出模,见图3-24a~e。(https://www.xing528.com)

图3-24 沿边与搭边组合冲切排样

(6)套裁排样 用大尺寸冲裁件内孔的结构废料,在同一副连续模的专设工位上冲制相同材料更小尺寸的冲压零件,即套裁排样。一般情况下是先冲内孔中的小尺寸工件,大尺寸工件往往在最后工位上落料冲出。由于上下工位无搭边套料,同轴度要求高,送料进距偏差要小才能保证套裁工件尺寸与形位精度,见图3-25a~g。

图3-25 套裁排样

(7)拼裁排样 利用冲裁件的工艺废料或与沿边相连的结构废料,相互拼合冲制相同材料的零件,即拼裁排样。与套裁排样的区别在于,拼裁是尽量利用工艺废料或多余的沿边与搭边,以及由于冲裁件复杂的外形,凸凹差异大而产生的外沿结构废料,冲制材质相同的多种冲裁件。排样时,充分利用冲裁件外形凸、凹部分,相互掺叉嵌入拼合排布,使原材料得到充分利用,见图3-26a~c。

图3-26 拼裁排样

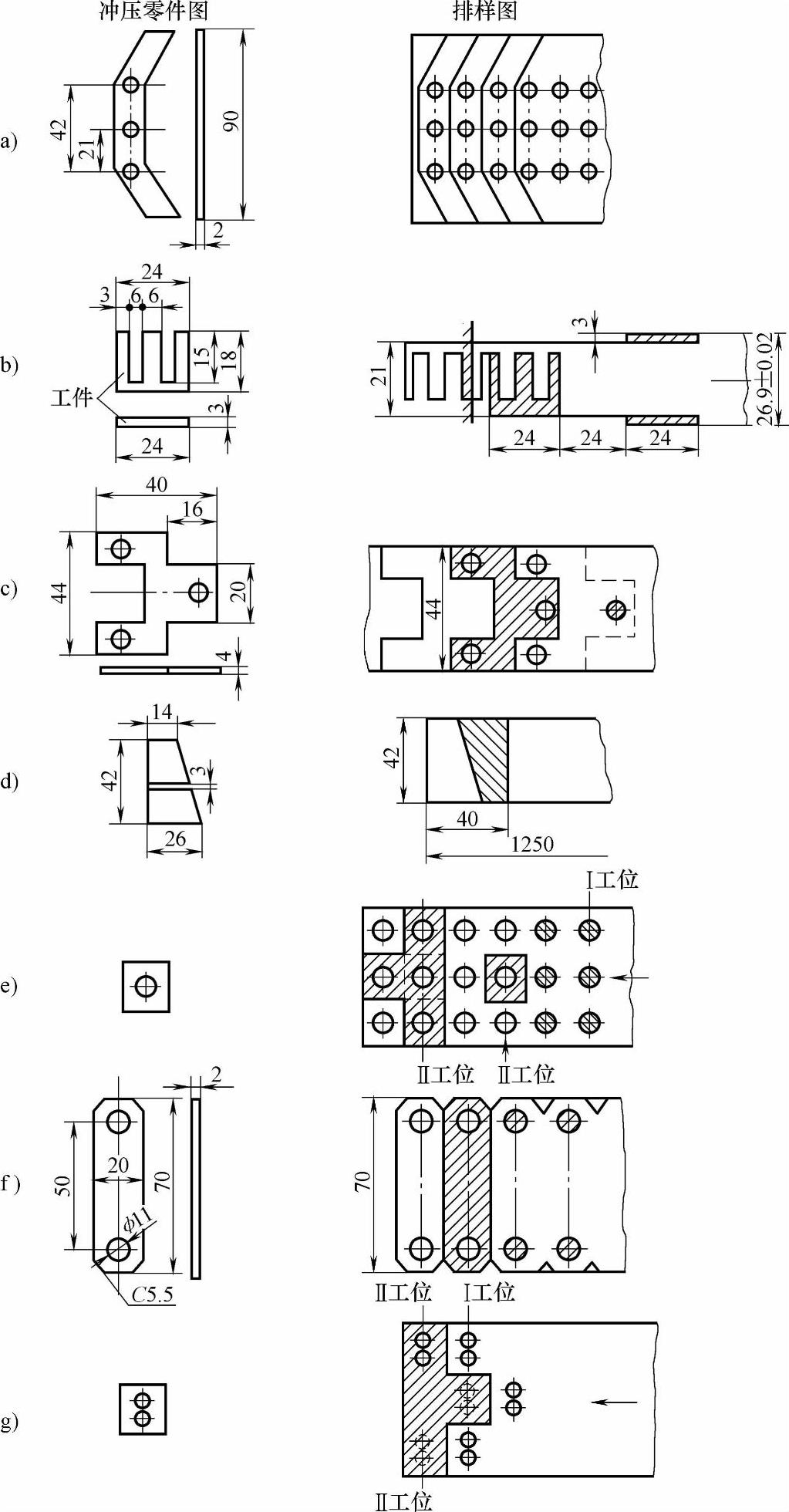

(8)无搭边排样与无废料冲裁 由于绝大多数连续模冲压零件,都采用有沿边、有搭边排样,只能进行有废料冲裁。如果能进行无沿边、无搭边排样,同时冲裁件又无结构废料产生,便可进行无废料冲裁。真正使板材利用率达到或接近100%的完全无废料冲裁的冲裁件,较为罕见,但凡能进行无搭边排样的工件,都可进行少废料冲裁。图3-27a~g所示为用连续模冲制的无搭边排样的工件排样图。

图3-27 无搭边排样

多数连续模送料方向是在一个平面上沿直线进行,各工位送料是用送进原材料携带。为此,只有将冲压工件一直保留在原材上,供各工位冲压加工,至到加工完成后才从原材料上切断分离出模。用裁搭边法冲制的细长、多枝芽以及外廓多凸台与凹口的平板冲裁件,所用连续冲模一般都用这种连续冲裁方法。其结构的特点之一是,诸工位都在一个平面上且沿送进方向呈一直线布置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。