冲裁工位设计时应注意以下几点:

1)尽量避免采用复杂形状的凸模,采用多段切除,宁可多增加一些冲裁工位,也要使凸模形状简单,便于凸、凹模的加工。

2)孔边距很小的冲件,为防止落料时引起离冲件边缘很近的孔产生变形,可使冲外缘工位在前,冲内孔工位在后。外缘以冲孔方式冲出。

3)局部内外形状位置精度要求很高时,尽可能在同一工位上冲出。

4)弯边附近的孔,为防止变形,应使弯曲工位在先,冲孔工位在后。

5)为增加凹模强度,应考虑在模具适当位置上安排空工位。

多工位级进模冲裁工位凸模与凹模的间隙是否合理,对制件精度、模具寿命和冲压速度有很大影响,如高精度的冲件其冲裁间隙极小,并使用能作0.01mm行程调节的压力机来达到其精度。冲裁间隙一般取材料厚度的1/20,或由下式确定:

式中 Z双边——凸、凹模双面间隙(mm);

t——材料厚度(mm);

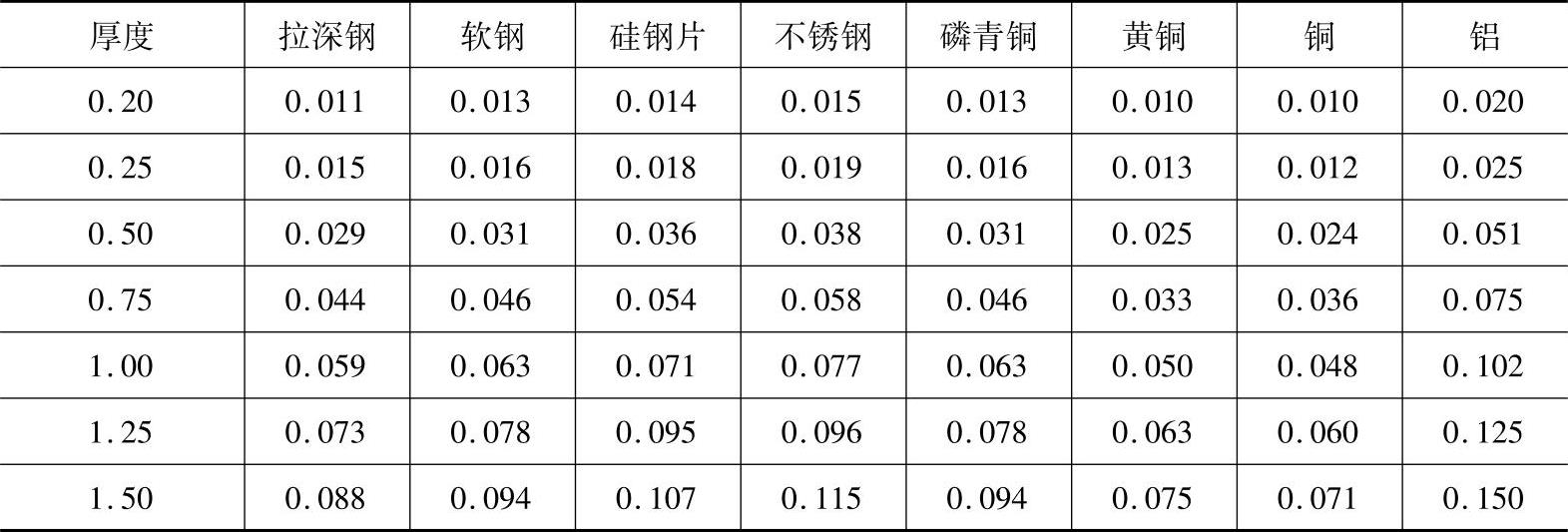

α——按不同材料的剪切和抗拉特性确定的系数,见表3-5。

表3-5 系数α值

冲裁双面间隙值也可直接查表3-6,单面间隙取表中值的1/2。

表3-6 冲裁间隙 (单位:mm)(https://www.xing528.com)

(续)

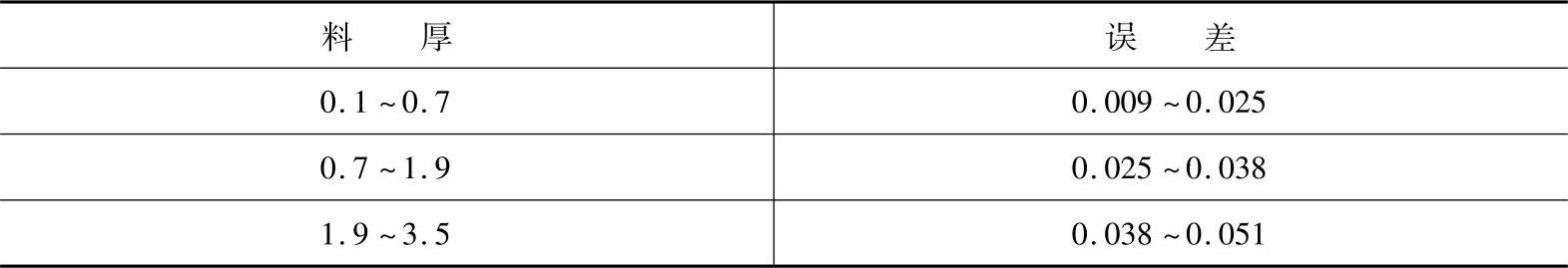

冲精密件时,还应注意由于塑性变形,使冲孔时孔径缩小,落料时外形尺寸略有增大,这种误差也直接影响冲件的精度。为此,冲切周长大于25mm的冲件时应将计算值酌情增减。冲切周长大于25mm的误差值见表3-7。

表3-7 冲切周长大于25mm时塑性变形引起的误差 (单位:mm)

以下举例说明表3-7的用法:

例题1冲孔直径为φ12mm时,使用材料为软钢,料厚t=1.6mm。则由表3-7中查得,产生的误差为0.038mm;冲裁间隙为1.6/16=0.10mm。

冲孔凸模直径为(12+0.038)mm=12.038mm。

冲孔凹模孔径为(12.038+0.10)mm=12.138mm

例题2落料直径为φ15mm,材料为黄铜,料厚为t=0.2mm,在3-7中查得误差为0.010mm,冲裁间隙由表3-6中查得为0.010mm。

落料凹模孔径为(15-0.010)mm=14.99mm

落料凸模直径为(14.99-0.010)mm=14.98mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。