冲件所使用的材料也是由产品设计给定的。由于级进模对被加工材料有较严格的要求。在排样图设计时,对材料的供应状态、力学性能、碾压纹向、厚度公差,以及条料宽度和材料的利用率等都要全面考虑。

(1)材料的供应状态 适宜于级进模生产的材料主要有条料和成卷带料。材料供应状态是排样设计时应考虑的一个重要因素。设计排样图时必须明确选用的是由板料剪成的条料还是成卷带料,条料由于长度限制而影响整个产品的材料利用率(利用率较低),而且只适合于手工送料,实现自动送料较困难,加工效率不高。而成卷带料可以自动、高速、连续地送进冲压,使用级进模生产时,以成卷带料供料为最佳。

(2)材料的力学和物理性能 设计排样图时,必须确切了解材料的牌号、厚度的精度等级及实际偏差、表面硬度及表面质量、材料宽度等指标。材料的物理和力学性能对于较复杂的弯曲成形、连续拉深等冲压加工件影响较大,被选用的冲压件材料必须既能满足多种冲压工艺的要求,又要有适合于连续、高速冲压而能达到塑性变形要求的力学性能。

(3)材料的碾压纹向 冲压零件的成形弯曲线与材料的碾压纹向(纤维方向)有直接关系。当成形弯曲线与材料的碾压纹向垂直时,成形后零件质量稳定。当成形弯曲线与材料的碾压纹向平行时,对于弯曲半径较小或某些材质较差的材料而言,冲件的弯曲成形部位易产生裂纹或断裂。因此,带有成形、弯曲工序的级进模,在排样设计时应保证冲件的弯曲成形线与材料的碾压纹向垂直或成某一特定角度。

对由板料裁剪的条料可以通过改变剪料的方式来保证所需要的材料碾压纹向。对成卷带料,其碾压纹向已固定。因此,对于多弯曲成形、多工序冲件的情况,在排样设计时,材料的碾压纹向与冲压零件的成形弯曲线的方向必须由排样方位来解决。

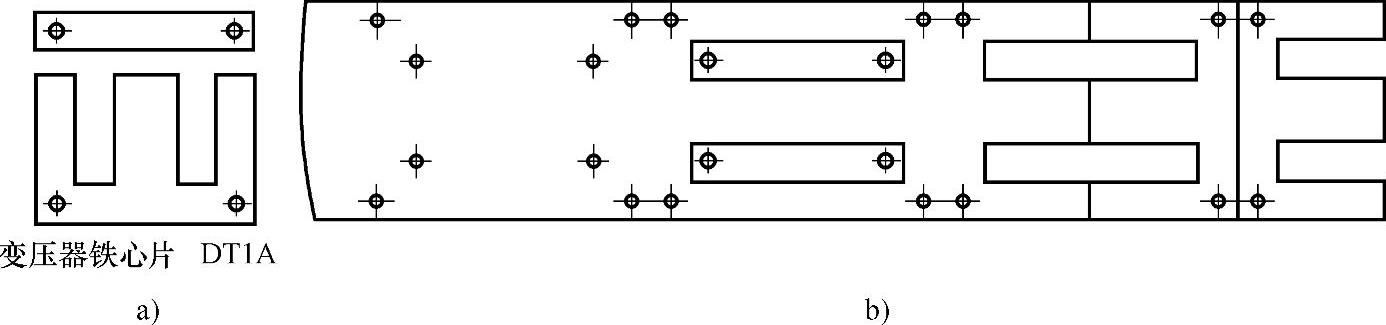

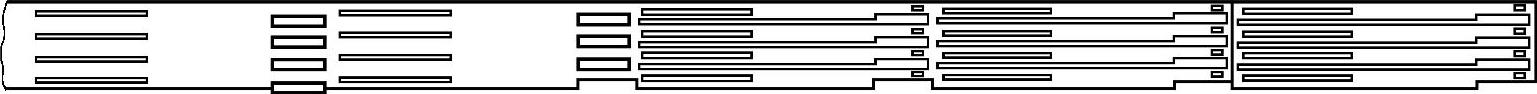

(4)材料利用率 材料利用率是直接影响产品成本的主要因素之一。相比一般结构的模具而言,级进模的材料利用率较低。少或无废料冲压最为理想,材料利用率也最高,但由于各类冲压零件的结构形状存在较大的差异、尺寸的离散性也较大,从概率上讲,少或无废料冲压件较为少见。图3-2所示为一小型变压器铁心片采用套料(只有结构废料)排样冲裁的方式,其材料利用率可达94%;图3-3所示为一电器弹性接触簧片的条料排样图,其材料利用率达到了78%(其中工艺废料仅为9%)。在设计级进模排样图时,应尽量提高材料的利用率,力争使废料的产生达到最小限度。(https://www.xing528.com)

图3-2 铁心片套冲的排样图

a)零件图 b)排样图

图3-3 电器弹簧片少废料的排样图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。