本节学习要点

1.如何取得椭圆曲线上的点

2.粗加工采用的刀具轨迹

3.掌握不同粗加工方法,所对应的算法

4.掌握例题程序

第5章主要介绍了实际生产中可能会用到的螺纹类型。其实还有其他类型,但并没有写进去。但它们的加工方法都是一样,没任何区别。从本章开始将重点讲解数控车床技能大赛里的异型螺纹。

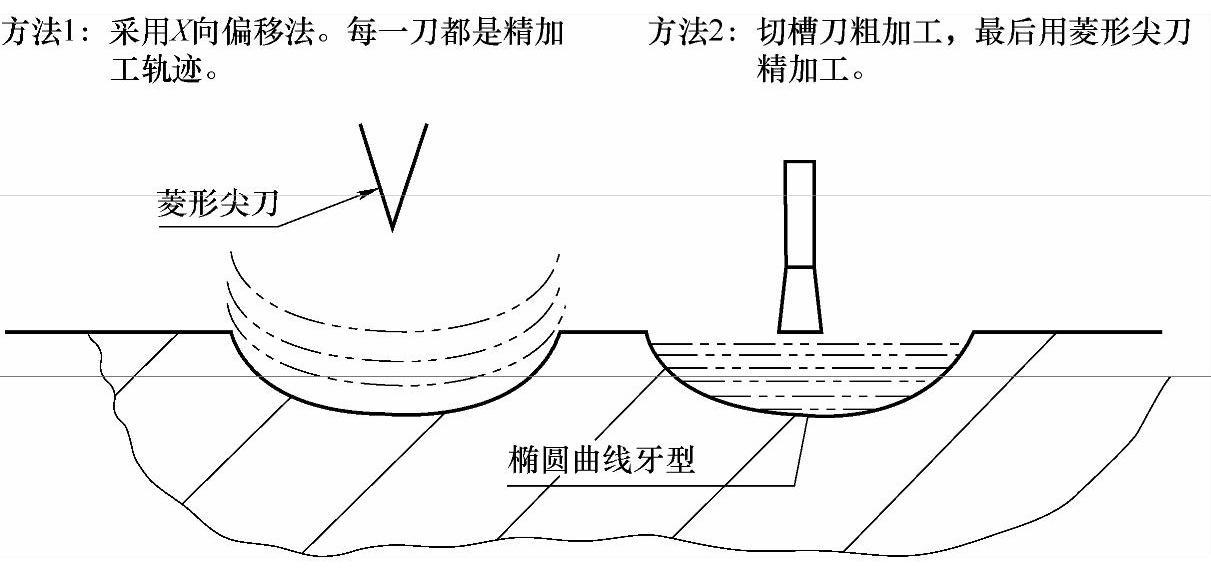

本节主要讲解牙型为椭圆曲线的异型螺纹宏程序编制!虽然大赛里的螺纹在实际中用得极少,但从学习的层面上来说,还是很有必要研究的。老规矩,先做第一步:刀具轨迹分析I选择)。

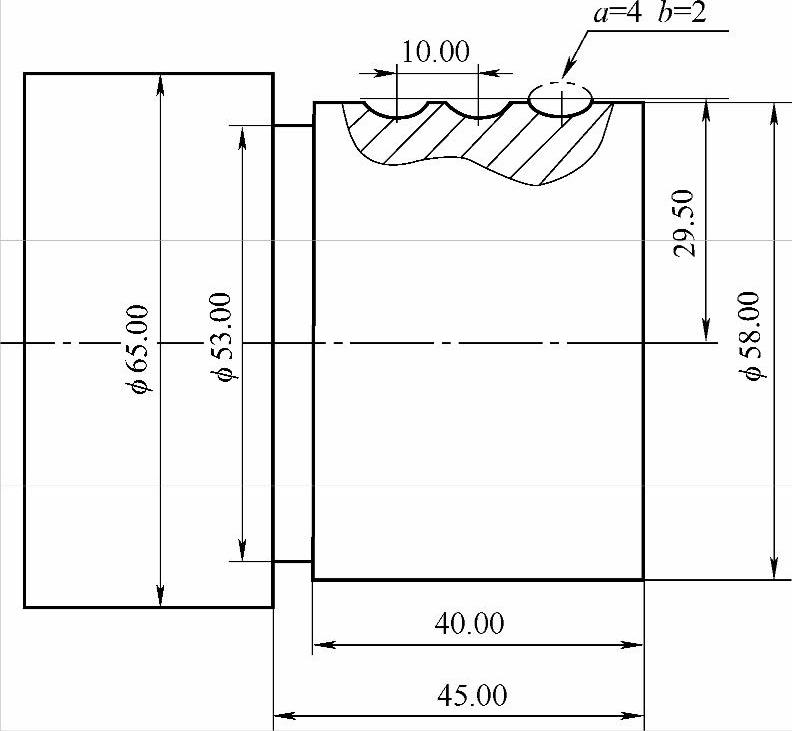

例6-1(图6-1)

图 6-1

其他粗加工方法就不一一介绍了。

当确定好加工轨迹了,接下来就是找出它们的数据关系。比如,采用方法1加工的话,那么必须要把椭圆的牙型偏移到外圆表面,那么我们需要计算偏移多少;而采用方法2加工的话,得知道当前X向切削深度的这一层,所对应的Z向借刀总长是多少。所以第二步就是找找它们的数据关系了。

对于方法1,要计算偏移的距离其实很简单,就是把“短半轴×2”的长度,加到外圆表面。类似的问题第5章有过介绍。同理方法2中,用切槽刀加工的话,需要注意刀宽干预牙底的问题,这点在第5章也介绍过。由此可以看出,螺纹的粗加工其实都是一个道理!但是,这椭圆牙型上的点该怎么求呢?

第4章介绍过非圆曲线的加工。没错,椭圆牙型也是采用那个方法计算出每个点。不同的是不用G01拟合,而是先定位好曲线上的点,然后用G32车削而已。这一点和第5章的内容是如出一辙的。

接下来对方法1详细讲解。

例6-2(图6-2)

采用方法1进行编程

图 6-2

上面提到过方法1在加工时,每一层都是精加工轨迹,只不过在程序中加上了判断语句,判别是否有空刀(和第5章中的圆弧螺纹加工类似)。但是椭圆上的每个点该如何找,我们在这里讲解一下,算是对第4章内容的小复习。

图样中,椭圆长、短半轴分别是4mm、2mm,而且牙型几乎是半个椭圆。根据这些信息,我们很快就能想到变量变化范围。让我们写个程序试试看!(https://www.xing528.com)

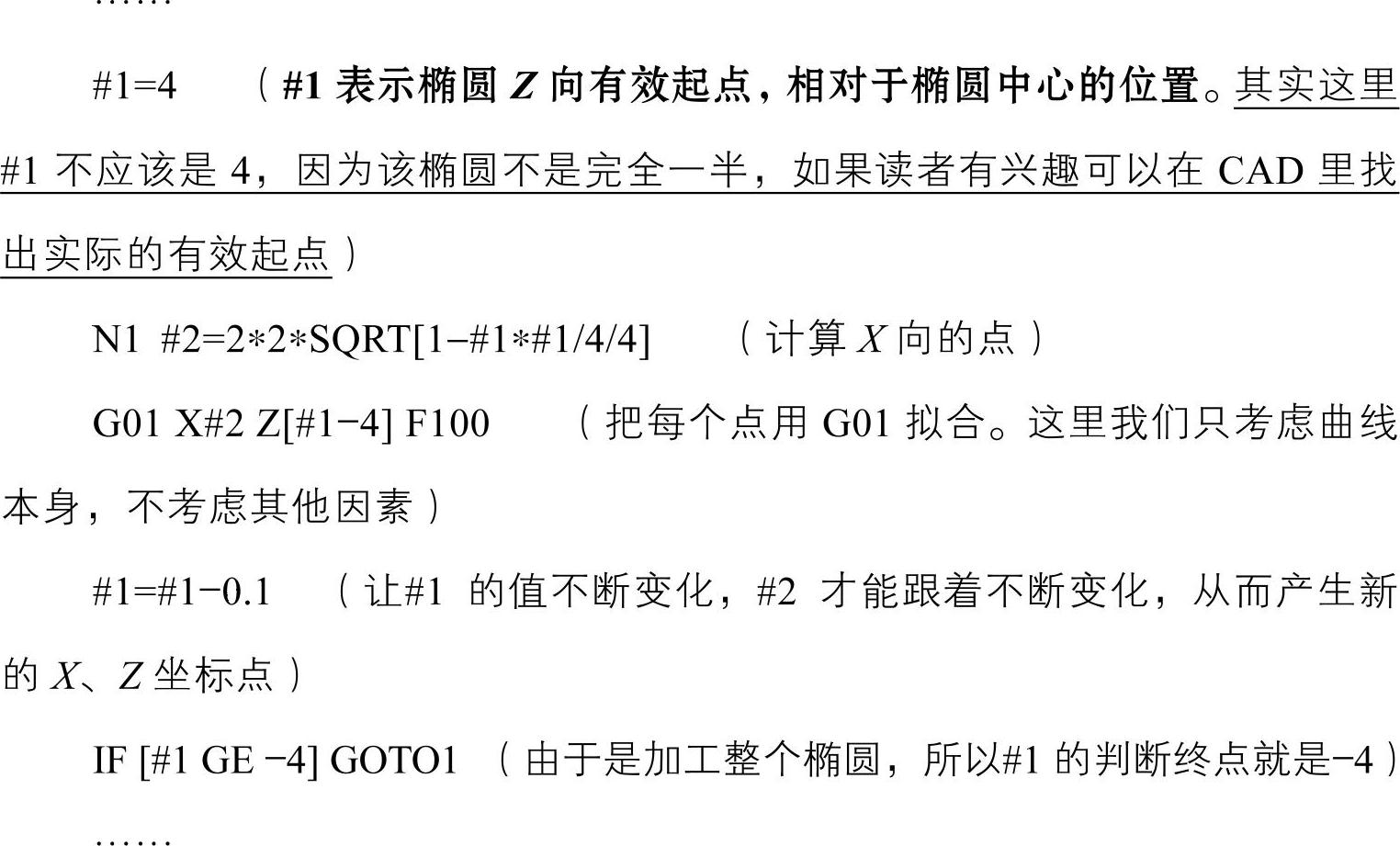

例6-3

在上述程序中,“G01…”这一步是把计算出的每个点依次连接起来,中途没有退刀动作,所以加工出来就是一条椭圆曲线。如果在车削螺纹的时候,只把这些点定位好,然后用G32车过去,那么椭圆牙型的螺纹就出来了!实质上就是用G32拟合了曲线。

由于方法1需要X向偏移,所以要先通过CAD作图,求出偏移后的椭圆中心位置。

例6-4

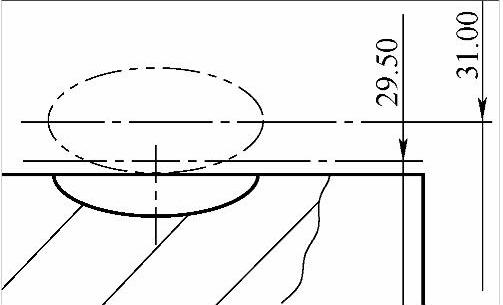

由图6-3可知,偏移后的椭圆中心距离零件旋转中心单边高度是31mm。所以在程序里处理的时候,只要让该高度不断降低,且判断是否到了29.5即可。下面就开始正式编制程序了!

图 6-3

例6-5

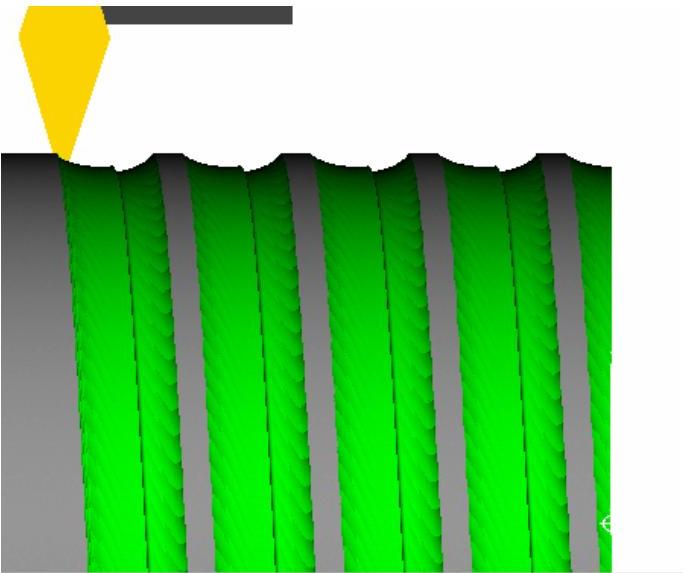

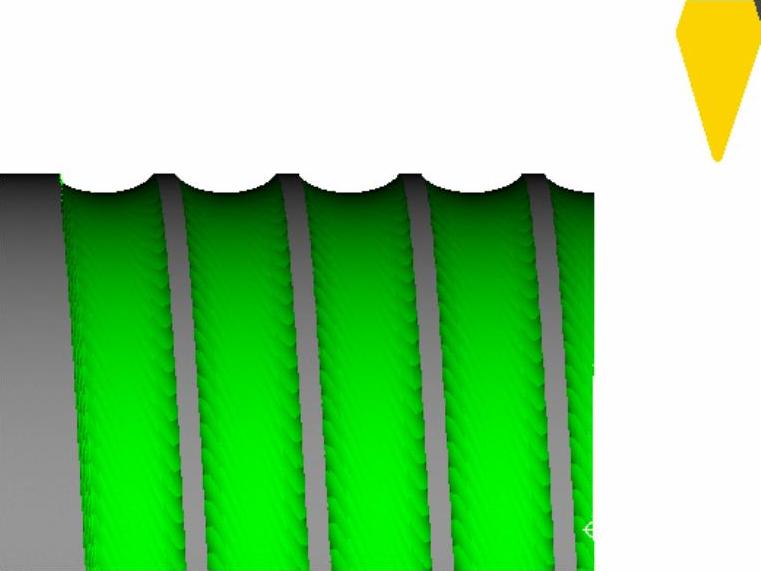

让我们看一下加工效果图(见图6-4和图6-5)

图 6-4

图 6-5

方法1在加工时,效率上比较低。但对技能大赛的选手们来说,方法1就可以解决加工的问题。

其实针对本例题的螺纹,我并不建议采用方法2加工。因为本例使用的椭圆比较小,对槽刀刀宽有限制。实际车削时由于刀宽不能选得过大(过大会在槽底留下过多的余量),降低刀具刚性,从而引发震动甚至崩刃。

本节到这里就结束了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。