本节学习要点

1.掌握多线的概念及计算方法

2.掌握在宏程序中如何实现分头

3.完全吸收程序

上一节主要讲到了梯形螺纹的宏程序编制。那么本节是对前一节的延伸,着重讲解如何编制多线梯形螺纹。所以本节篇幅不会太长,但必须一样精彩!

谈到多线螺纹,其实就是在圆柱表面有多条螺旋槽。车床加工多线螺纹时,常用的方法是用小拖板移动一个螺距,或者是采用交换齿轮法。但在数控车床加工中不需要这么“累”,只要利用“角度”就能很好地解决这个问题。那么这个“角度”是怎么来的呢?其实角度的计算非常简单。公式是:360°/线。

有读者会问角度与线数的关系到底是什么? 其实单线螺纹,它对应的角度就是0。或者360°。3线螺纹的话,那么每一线对应的角度就是120°。也就是说在加工时,车好一线后,把Q后面的角度变化下,就能加工另一线螺纹。

其他的计算和车床加工时计算方法一样的,这里就不赘述了。

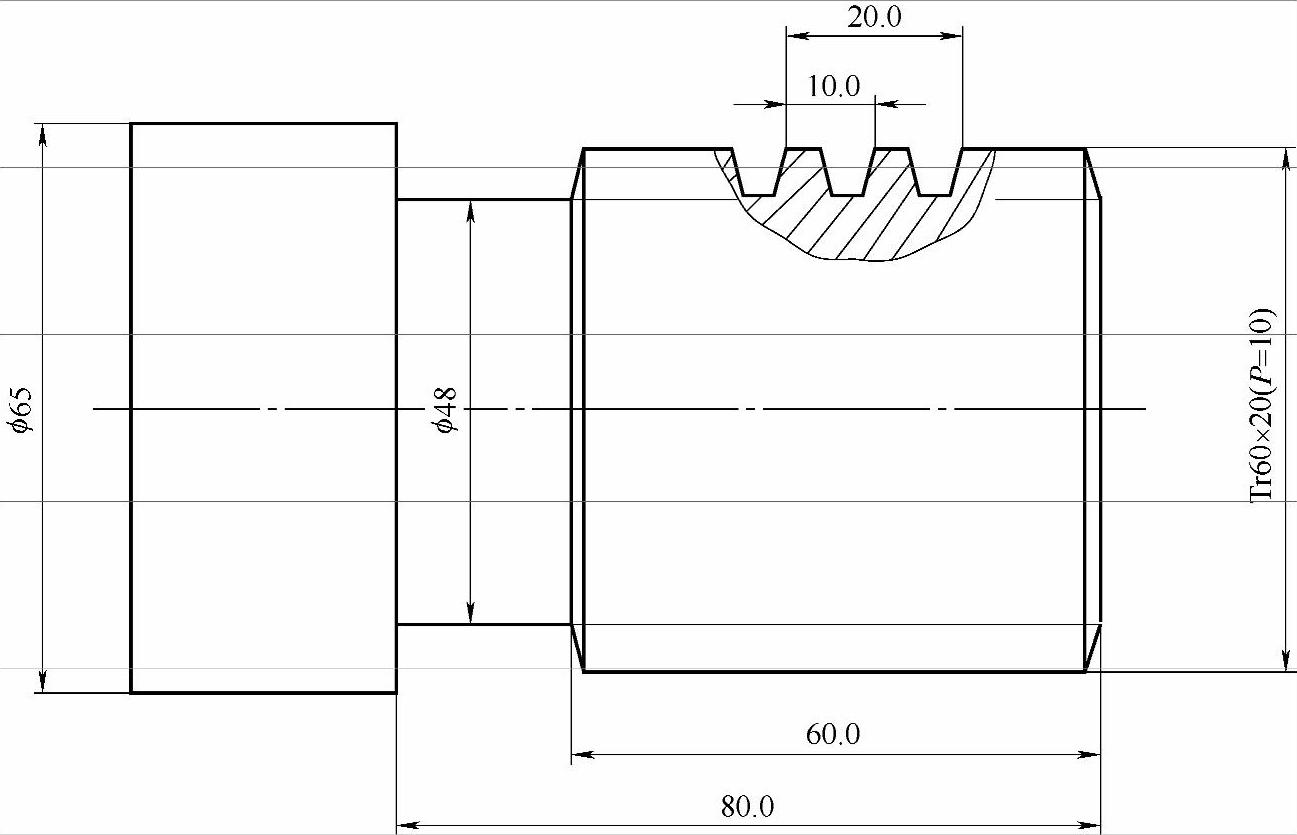

下面看一份图样。例5-12

这是大径为60mm、螺距为10mm的双线螺纹(见图5-18 )。根据公式可以算出导程是20mm,所以每一线的角度就是180。。由于上一节讲过一些参数计算和程序编制,所以这里只介绍关于多线的知识点。先把上节的内容拿过来,经过简化后如图5-18所示。

图 5-18

例5-13

上述程序是加工第一线螺纹的。如果要加工第二条螺旋槽,很自然地就把Q后面的角度改为180000,这个相信不是什么难事,弄个变量就可以办到但这么改了以后对不对呢?(https://www.xing528.com)

我们知道,在车第二条螺旋槽的时候,相当于重复第一条螺旋槽加工的轨迹。刀具的第一刀应该重新在X60位置(即[49+#1∗2]),但细心的读者会发现,此时#1的值已经不是5.5了,因为车完第一条螺旋槽后,#1的结果是0!如果只是把角度这个变量变化下,并进行加工,那恭喜你要撞刀了!因为程序中语句[49+#1∗2]第一刀在49处,而不是60!

那该如何解决这个问题?看示意图或许你就能明白(见图5-19)。

图 5-19

图5-19所示的示意图看完,就可以编写程序了。由于是两线螺纹,所以角度是从0°开始,加到180°就行(即0°是第一线,180°为第二线)。

现在来完善全部的程序(除了分线部分,其他加工部分与单线的程序一致)

例5-14

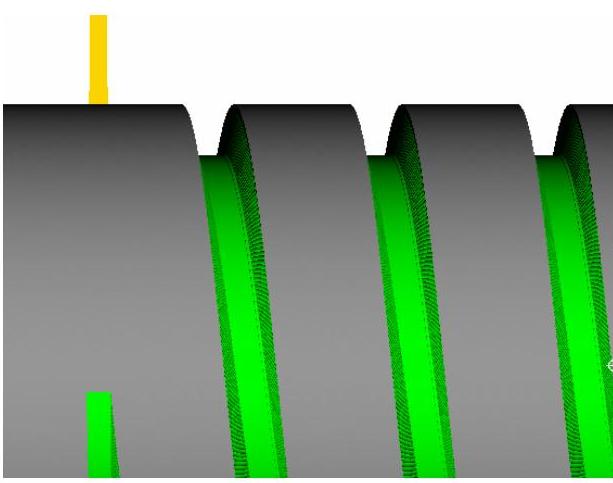

程序结束,让我们看看加工效果图I见图5-20和图5-21 l。

图5-20

图 5-21

其实整体上程序没什么变化:只是在最外面套了件“角度的外衣”。本节到这就结束了,望读者能完全理解多线加工的概念。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。