实例1:某企业MJ-50型数控车床(见图9-36)故障为尾座套筒在工作中突然停止运行。检测机床电气系统,工作正常。根据尾座工作原理,分析故障原因有:压力不足、泄漏、液压泵不供油或流量不足、液压缸活塞拉毛或研损、密封圈损坏、液压阀断线或卡死等。

针对以上这些故障原因,按照拆卸分解及观测液压元件的难易程度,设定检测次序如下:

①检查卡盘、回转刀架的运动。按下卡盘、回转刀架的运动按钮,若运动正常,则可排除液压泵装反,液压泵转向相反、定子偏心方向相反、泵转速太低而使叶片不能甩出、叶片在转子槽内卡死、油的粘度过高而使叶片运动不灵活等故障原因,接下来进行②~⑪步骤的检查;否则进行第②步,检查油箱若没问题,则依次检查过滤器、吸油管是否堵塞,油的粘度是否过高,泵是否调节不当或损坏。

②查看系统管道、接头、元件处是否有泄漏。

③检查油箱油位,看看油位是否在最低油位以上,吸油管、过滤器是否露出油面,回油管是否高出油面而使空气进入油箱。

④手动操纵方向控制阀5(电磁阀通过电磁铁两端的手动按钮推动),如果阀芯推不动,说明是方向阀出现了故障;如果方向阀可以换向,且液压缸动作了,说明是电磁阀的电路或气路出现了故障。如果液压缸还不能动作,则进行第⑤步检查。

⑤手动操纵单向调速阀11,将单向调速阀开口调大,若液压缸动作了,说明是单向调速阀11堵塞了;否则将单向调速阀旋钮调至最松,然后进行第⑥步检查。

⑥调节减压阀8,若液压缸动作了,说明是减压阀堵塞或调节不当;否则将减压阀旋钮调至最松,然后进行下一步检查。

⑦检查泵站压力。换向阀5处中位,查看泵出口处压力表14的读数是否调至设定值,如果不是,做下列检查:

a.压力表开关是否打开了,压力表是否损坏。

b.液压泵15压力调节弹簧是否过松。

c.吸油过滤器是否部分堵塞、容量是否不足。

d.吸油管是否部分堵塞。

e.泵是否损坏、是否有严重的内泄漏。

将泵压力调高,再控制换向阀换向,液压缸应动作。如果液压缸的运动速度满足工作要求,故障就排除了;如果速度不能满足要求,则需修理液压泵。如果在泵压力值调高后,液压缸仍不能动作,则做下一步检查。

⑧将方向控制阀5切换至右位,查看压力表13的读数。如果读数与主压力表14读数不接近,说明右边管路、单向调速阀11堵死;如果接近,说明没有堵死。

⑨上述工作做完以后,仍没有排除故障,那么就可能是液压缸出现故障。首先不要急于拆卸液压缸,把方向阀打开到左位或右位,起动液压泵一段时间以后,仔细摸一摸整个缸壁,看看是否有局部发热处。如果活塞处密封损坏了,就会有油液从高压腔漏至低压腔,油液从狭窄的缝隙流过时,液压能便转化为热能;如果没有局部热点,进行下一步检查。

⑩拆开液压缸另一端的管接头,把它连接到一个三通管接头上,三通的另外两端分别接压力表与截止阀,方向阀5换向至左位,读压力表的读数。同样,如果读数与主压力表14读数不接近,说明管路堵死;如果接近,说明没有堵死。如果管路无堵塞,进行下一步。

⑪拆卸分解并检测液压缸。

按上述步骤对液压系统进行了检测,系尾座活塞密封圈损坏所致。更换密封圈后,故障排除。

实例2:某厂一台从美国引进的T-30加工中心,在进行二级保养后不久,出现工作台不能交换的现象。检查PLC输出正常,测量电磁阀62SOL线圈开路。拆下电磁阀,发现阀芯卡住,更换电磁阀后,工作台交换正常。没工作多长时间,又出现刀库定位错误报警。经仔细观察发现,在找刀或换刀过程中,定位销拔出或插入动作缓慢,定位销到位信号延迟,引起超时报警。

定位销由液压缸驱动,液压缸的进、出油受一双向电磁阀1SOL控制。检查液压缸无泄漏,测量PLC输出电压和驱动电磁阀线圈的电流均在正常范围内。拆下电磁阀,清洗阀芯后重新安装,定位销动作自如,报警消失。工作几天后,又出现主轴不能定向的故障。打开护罩检查时,发现定向销运动特别缓慢,主轴定向命令给出后,主轴慢速旋转好几转,定向销还未进入定向槽。手动电磁阀23SOL阀芯不灵活。

综合分析电磁阀连续出现故障的原因,可能是由液压油造成的。从油箱中取出部分油液装入透明玻璃杯中,发现杯底部有黑色沉淀物,经化学分析黑色沉淀物为碳化物质。分析原因,系二级保养时更换的液压油质量较差,含杂质太多,经过高温高压后,这些杂质成为碳化物,堵塞电磁阀阀芯,造成流量减小,致使液压缸动作缓慢。堵塞严重时,会造成电磁阀线圈烧毁。后将全部电磁阀、液压泵和油箱拆开清洗,对管路逐段加压清洗,并重新换符合机床说明书要求的液压油,机床正常工作数月,未出现过类似问题。(https://www.xing528.com)

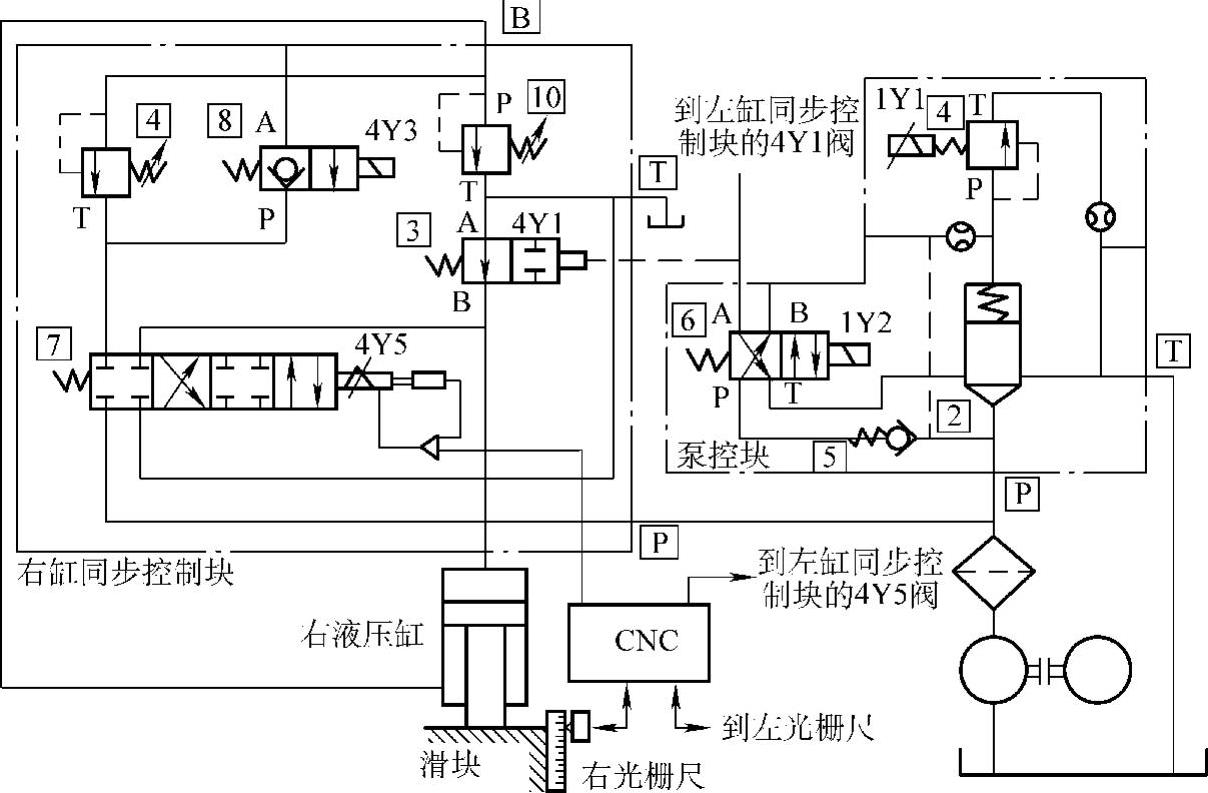

实例3:某公司WE67K-63/2500型数控液压板料折弯机,液压系统为德国博世(Bosch)折弯机专用液压系统;后挡料(X轴)由MT30M4-38直流伺服电动机驱动,带编码器,半闭环控制;滑块(Y轴)采用由光栅尺实现位置检测、液压缸驱动的电液伺服系统。

故障现象:机床正常开机起动时,摁下液压泵起动按钮,滑块没有快速向上抬起,而是停在下面不动;且液压泵及液压管路发出“嗡嗡”声,而数控系统无报警,检查电器及其连接电路,均正常。

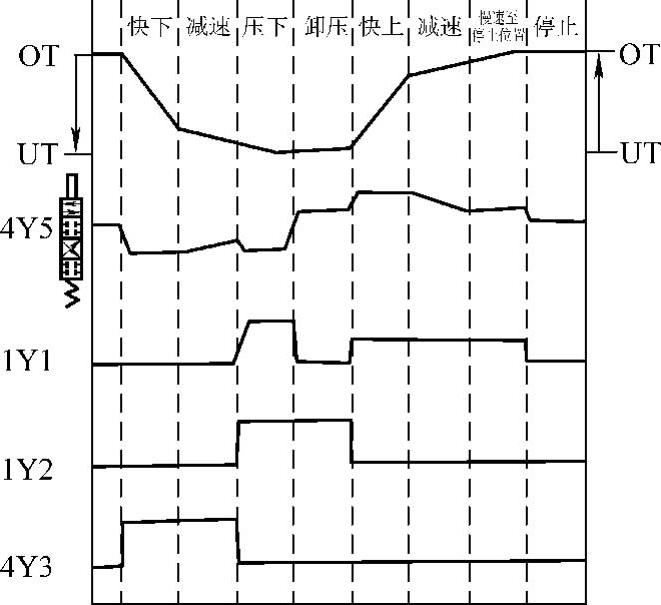

故障原因分析:根据故障的现象分析,排除电气系统故障。分析如图9-58所示的液压系统原理图和图9-59所示的机床动作规范图,可知故障的原因有两种可能:

①同步控制块中,由数控系统控制的4Y5比例换向阀没有动作,使从液压泵流出的油无法进入液压缸下腔,因此滑块不能抬起。

②泵控制块中,由数控系统控制的1Y1比例溢流阀没有动作,处于卸荷状态,使从液压泵流出的油不能进入同步控制块,直接流回到油箱;或是动作没有完全到位,提供给两边液压缸的压力不足以抬起滑块。

图9-58 液压原理图

机床左、右液压缸各有一个相同的4Y5比例换向阀,两个阀同时出现故障的几率非常小,排除第一种原因。测量数控系统接口,控制4Y5比例阀的电信号正常,分析可能是1Y1比例溢流阀内可能有异物卡住了阀芯,即使数控系统发出了动作信号,而阀芯动作没有完全到位,提供给两边液压缸的压力不足以抬起滑块。液压泵及液压管路发出的闷响声,应是高压油高速流过系统管路引起振动和液压泵在不正常的负荷下运转发出的。

将1Y1比例溢流阀拆下后,取出阀芯及各零件,连同阀体全部放入汽油中浸泡清洗了三次(橡胶密封圈用煤油清洗),最后一次装上,开机重新起动,故障排除,机床运行正常。

图9-59 机床动作规范图

故障虽出在阀上,但其最根本的原因是液压油污染所至。据统计,液压系统中80%以上的故障都直接或间接与液压油的污染有关。因此,正确使用滤网对污染进行控制,及时更换液压系统中的滤芯、滤网等,按时清洁油箱和更换正确型号的液压油,平常应加强液压设备的保养,这样才能降低设备故障率,减少停机维修时间和维修成本,提高设备利用率。

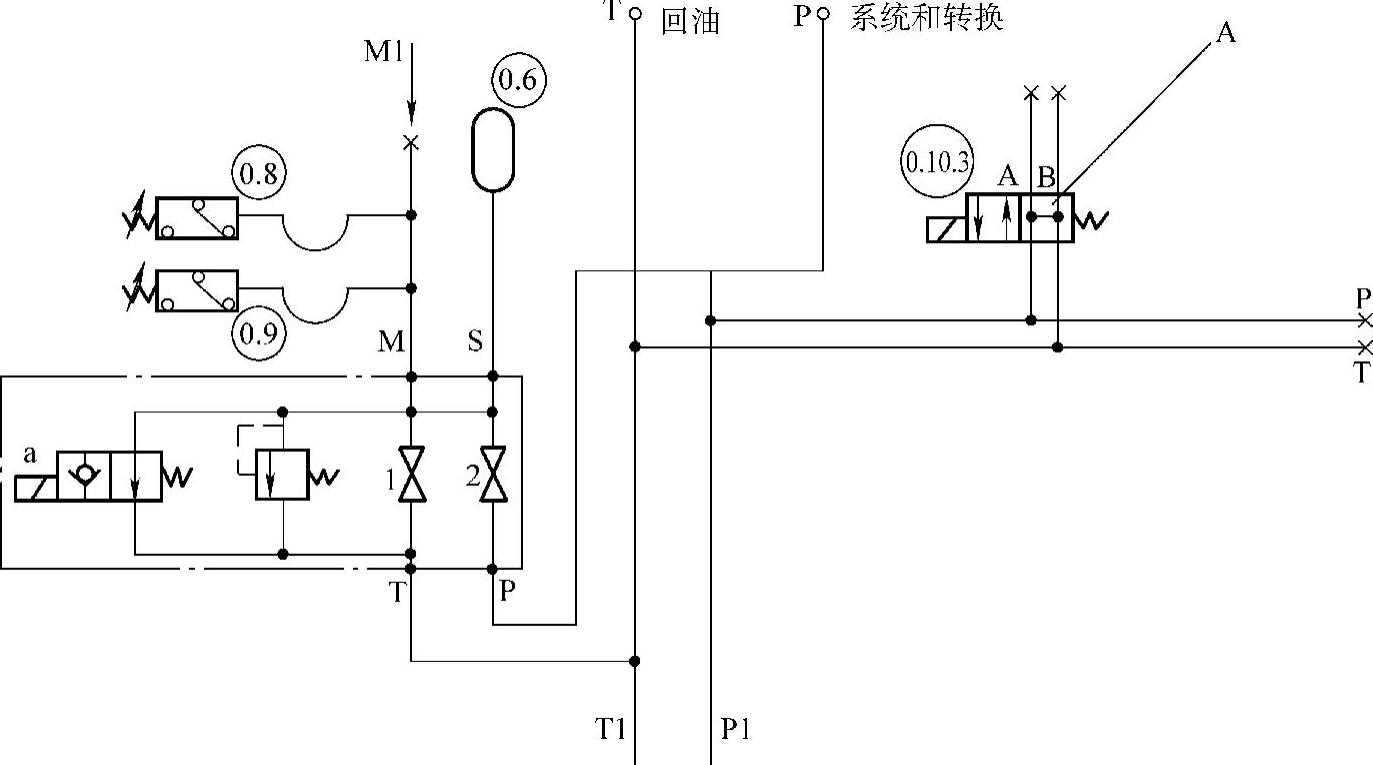

实例4:HEAVYCUT4.2数控镗铣床是某公司在20世纪80年代中期从国外引进的大型数控机床。该机床液压的高压系统采用液压泵电动机常转、电磁阀切换的保压方法,如图9-60所示。机床送电后,高压齿轮泵即开始工作。当油压达到13.5MPa时,压力开关0.9接通,使电磁阀0.10.3断电,回路与油箱接通,液压系统开始泄压;当系统压力降到11.0MPa时,压力开关0.8接通,使电磁阀0.10.3得电,回路与油箱断开,这时系统压力升高。如此循环,电磁阀切换使机床液压系统压力保持在11.0~13.5MPa范围内,以保证机床的三级齿轮变速、机械手自动换刀、刀具夹紧、滑枕平衡等需要。如果二位二通电磁阀0.10.3在得电后的30s内,系统压力达不到13.5MPa,即压力开关0.9不接通,则电控系统报警,机床不能正常工作。

图9-60 某型号镗铣床高压油路

故障现象:屏幕显示HYDR MACHINE FAILURE HYDR MACHINE OIL MISSING 40号、50号报警。

故障原因分析:一般情况下,如果机床缺油,也会发生该故障。检查发现机床并不缺油,而是由于液压系统充压时间超过30s造成机床报警。

故障处理:首先检查各调压阀,当检查到手动阀1时,发现手动阀松动造成其系统压力内泄,形成机床报警。紧固手动阀,机床报警消除。分析原因是切换电磁阀0.10.3与手动阀相距比较近,电磁阀0.10.3切换时的振动造成手动阀松动,形成故障。

过了一段时间后,机床又发生上述报警故障,全面检查并未发现系统异常。于是将切换电磁阀0.10.3更换,更换后故障排除。分析原因是机床送电后,该电磁阀即开始每隔30s就切换一次,如此长期频繁切换造成电磁阀阀芯及阀体磨损,造成系统内泄形成故障。

机床使用一段时间后,又发生上述报警现象,经过检查、更换电磁阀等修理并未见效果。于是强制将切换电磁阀0.10.3封住,不让其切换,检查系统发现系统压力仍然上不去。排除调压阀、安全阀等因素,分析系统供油的高压齿轮泵磨损造成的。更换齿轮泵,故障排除。

另外,有一次机床同样显示50号报警,不能正常工作,检查系统是电磁阀切换时间超过30s而报警。检查液压系统未发现问题,只是机床液压油的温度较高。该机床本身配有一台油温制冷机,是用于主轴润滑系统的,而主轴液压系统没有冷却系统。将一台散热器串入主轴液压系统的回油管路中,对系统的油温进行散热降温处理。油温降低后,报警消除。

分析原因:当机床工作一段时间后,液压元件有不同程度的老化或磨损,而且夏季油温较高,液压油的粘度有所降低,所以容易造成机床液压系统内泄,形成故障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。