数控机床液压系统中出现的故障是多种多样的,而且多数情况下是几个故障同时出现,或多个原因引起同一故障,这些原因常常互相交织在一起互相影响。即使对于同一原因,因其程度和系统结构的不同以及与其配合的机械结构的不同,所引起的故障现象也可能是多种多样的。液压系统的故障除与液压本身的因素有关外,甚至还会与机械、电气部分的弊病交织在一起,使得故障复杂化。

液压系统中的大部分故障并非突然发生,总有一些预兆,如振动与噪声、冲击、爬行、污染、气穴和泄漏等。这些现象发展到一定程度,即产生故障。如果这些现象能及时被发现,并加以适当控制或排除,系统的故障就可相对减少。

系统常见的故障主要有系统流量不足、系统压力失调、爬行、泄漏、油温过高、液压冲击、振动与噪声等。

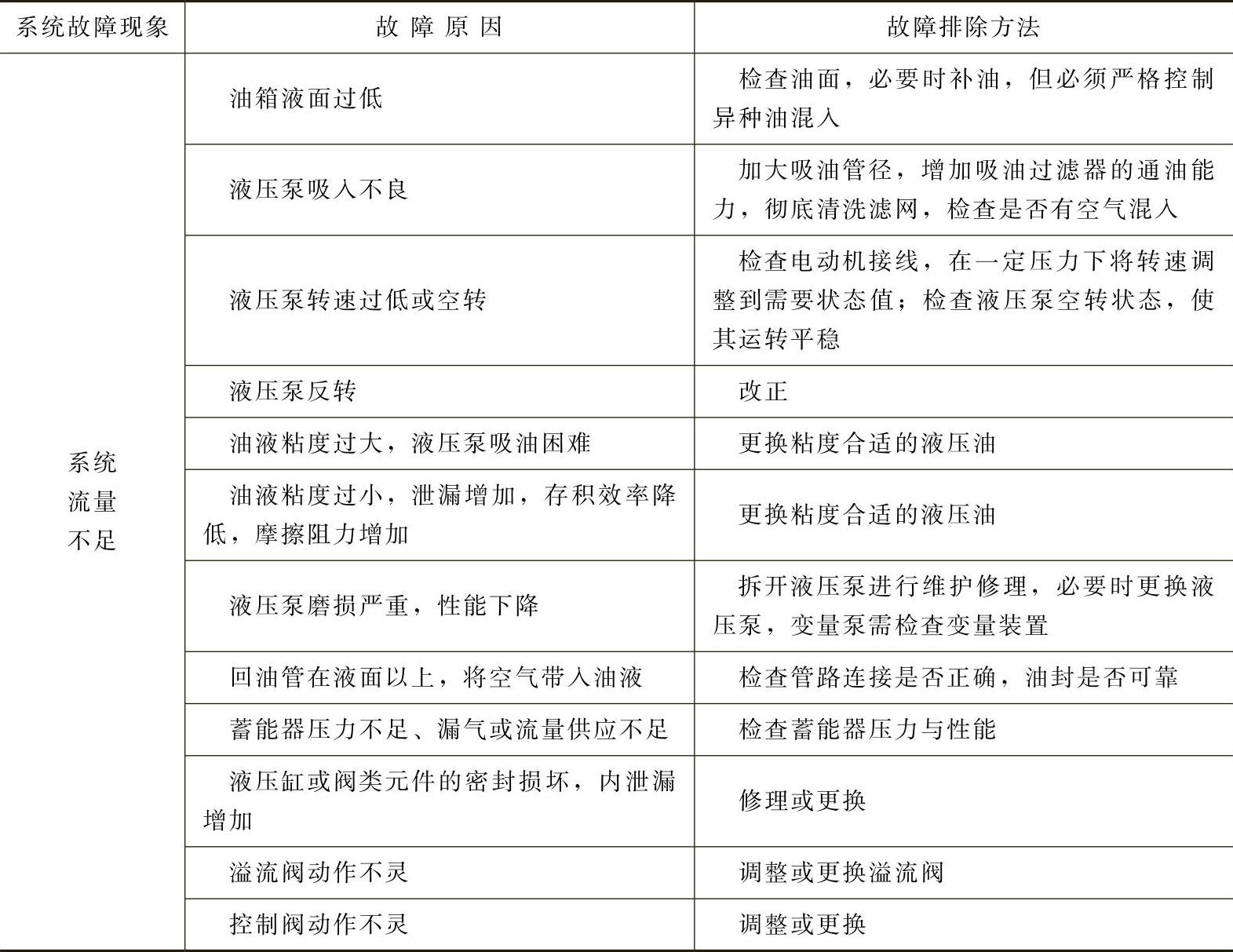

1.系统流量不足

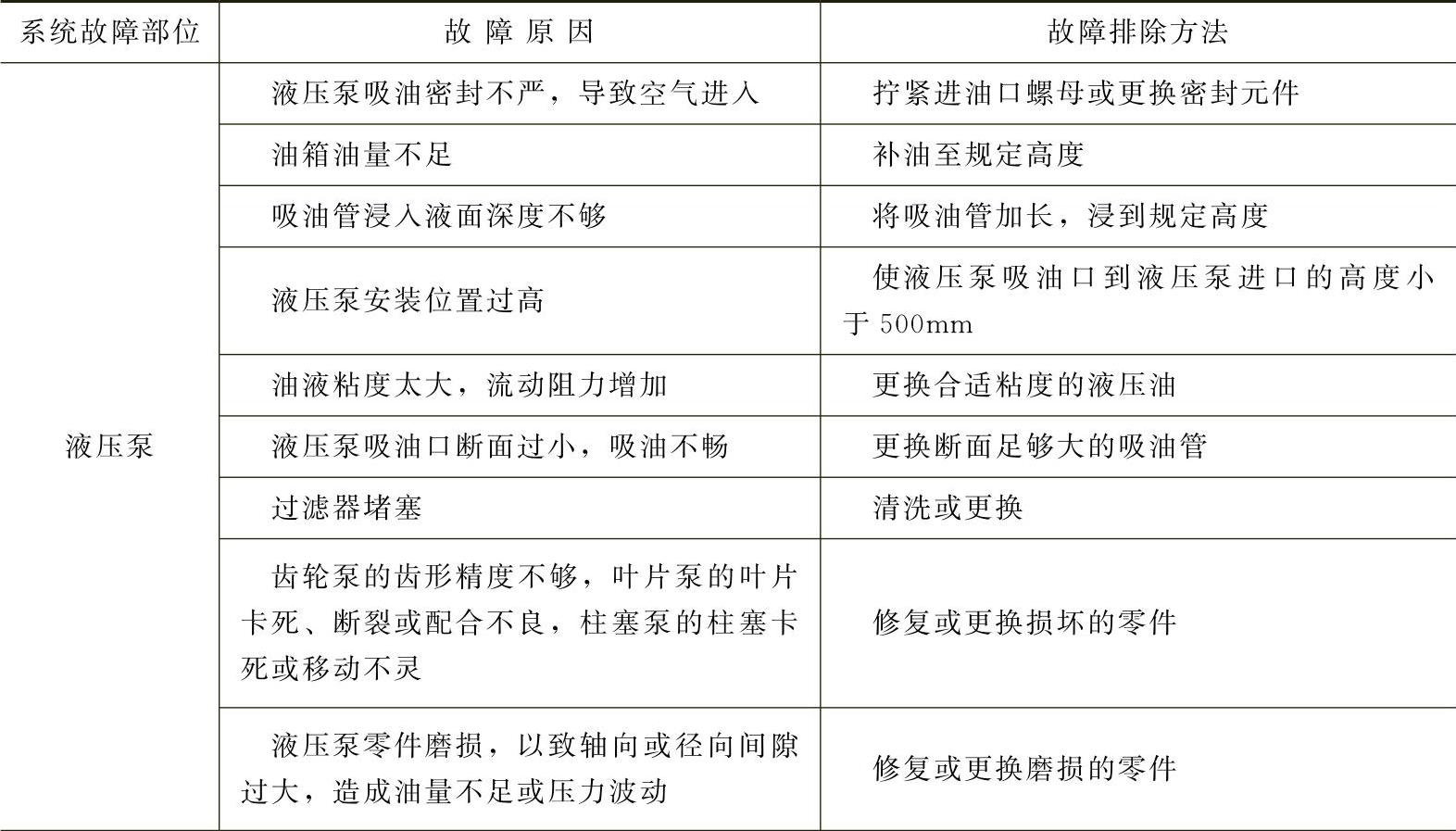

引起系统流量不足的原因是多种多样的,油箱设计不当、液压油粘度选择不合适、液压泵选择不合适、蓄能器选择不合适等都可能引起系统流量不足。表9-15列出了引起系统流量不足的故障原因及排除方法。

表9-15 系统流量不足的故障原因及排除方法

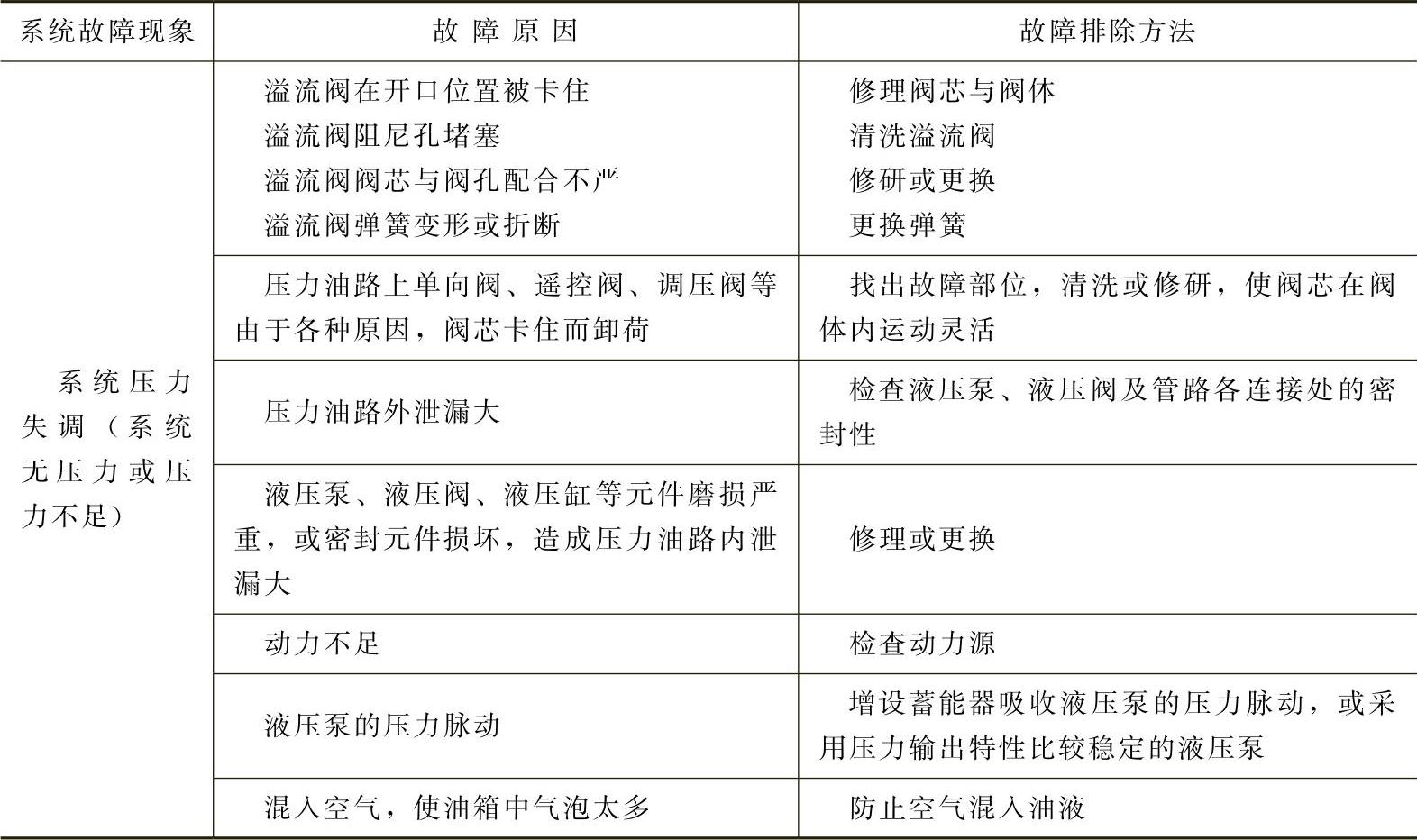

2.系统压力失调

系统工作时,不可避免地会有压力变化,例如蓄能器有效压缩比的变化及背压效应造成的压力冲击等。在系统的整个工作循环中,压力的变化最好不超过±3%左右,但压力变化控制在±5%的范围内更为现实,因为该数值是在回路中安装的大多数压力表的精度范围。通常,这种压力表对冲击压力具有一定的防护能力,所以不能指出瞬时冲击压力,但只要定期地检验和标定,这些压力表就能可靠地指示出潜在故障和现实故障的平均压力的任何显著变化。压力表不进行定期检验,其误差会随着使用时间的增长而变大,并大大超出5%的范围,从而给出“故障”的虚假指示。

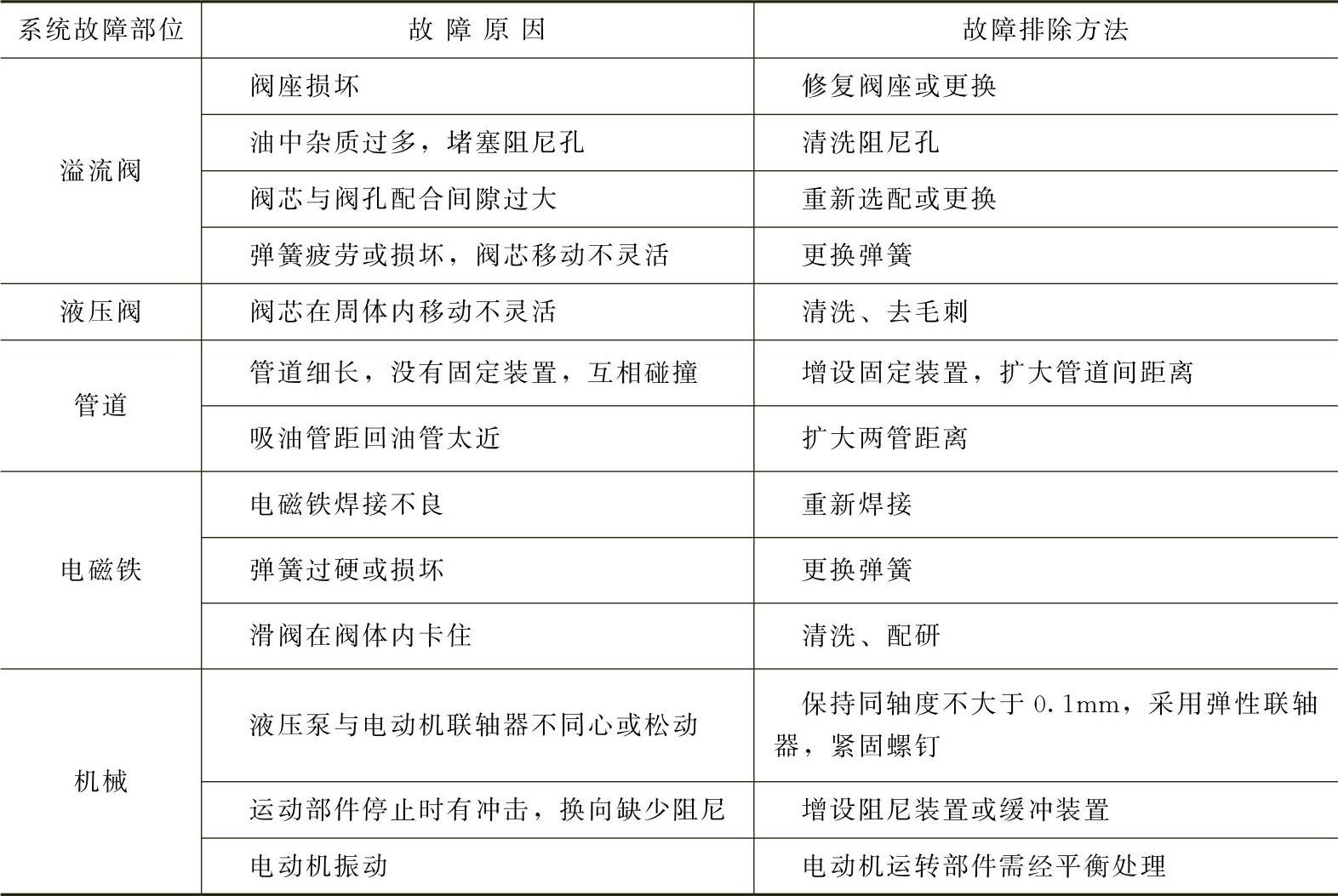

引起系统压力失调的故障原因及排除方法如表9-16所示。

表9-16 系统压力失调的故障原因及排除方法

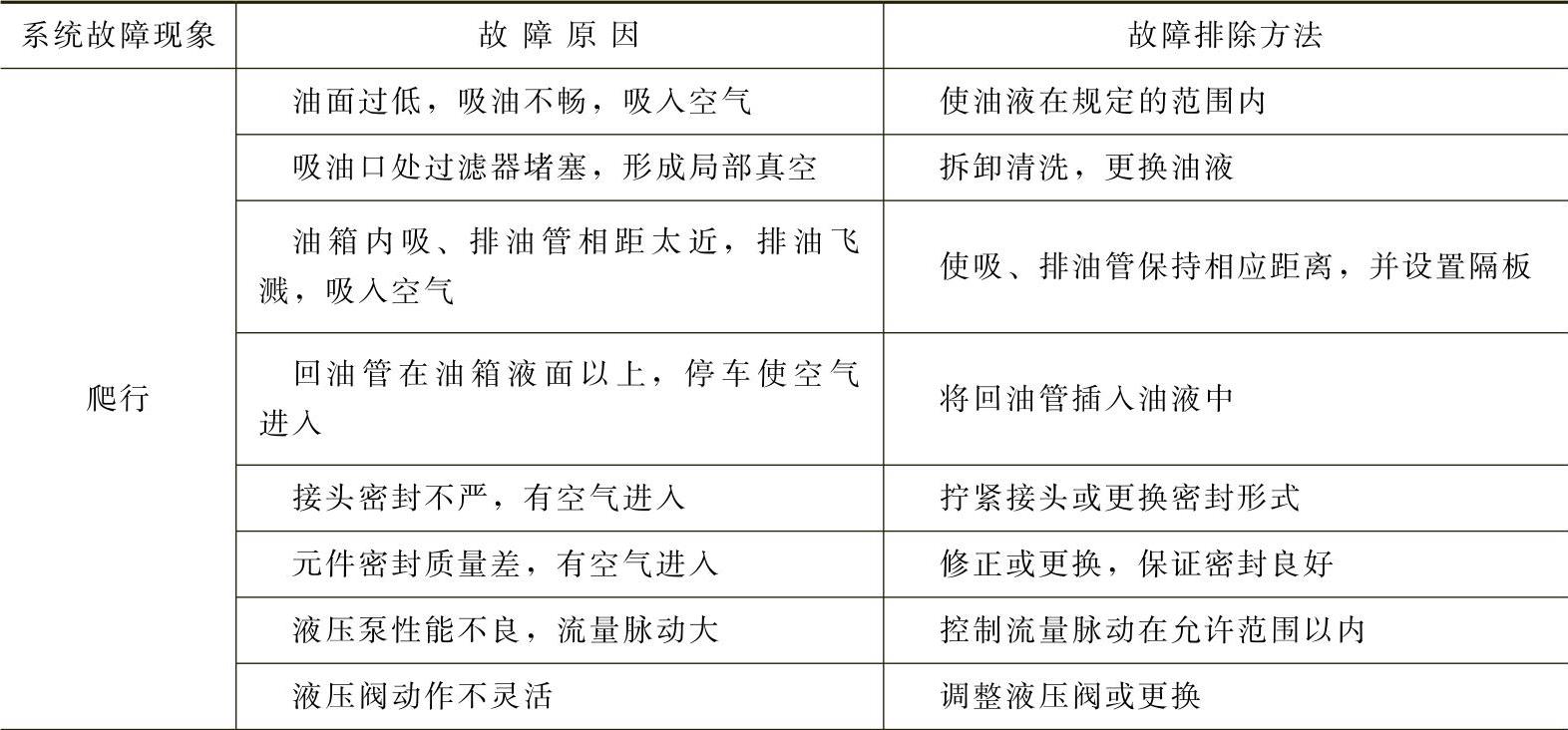

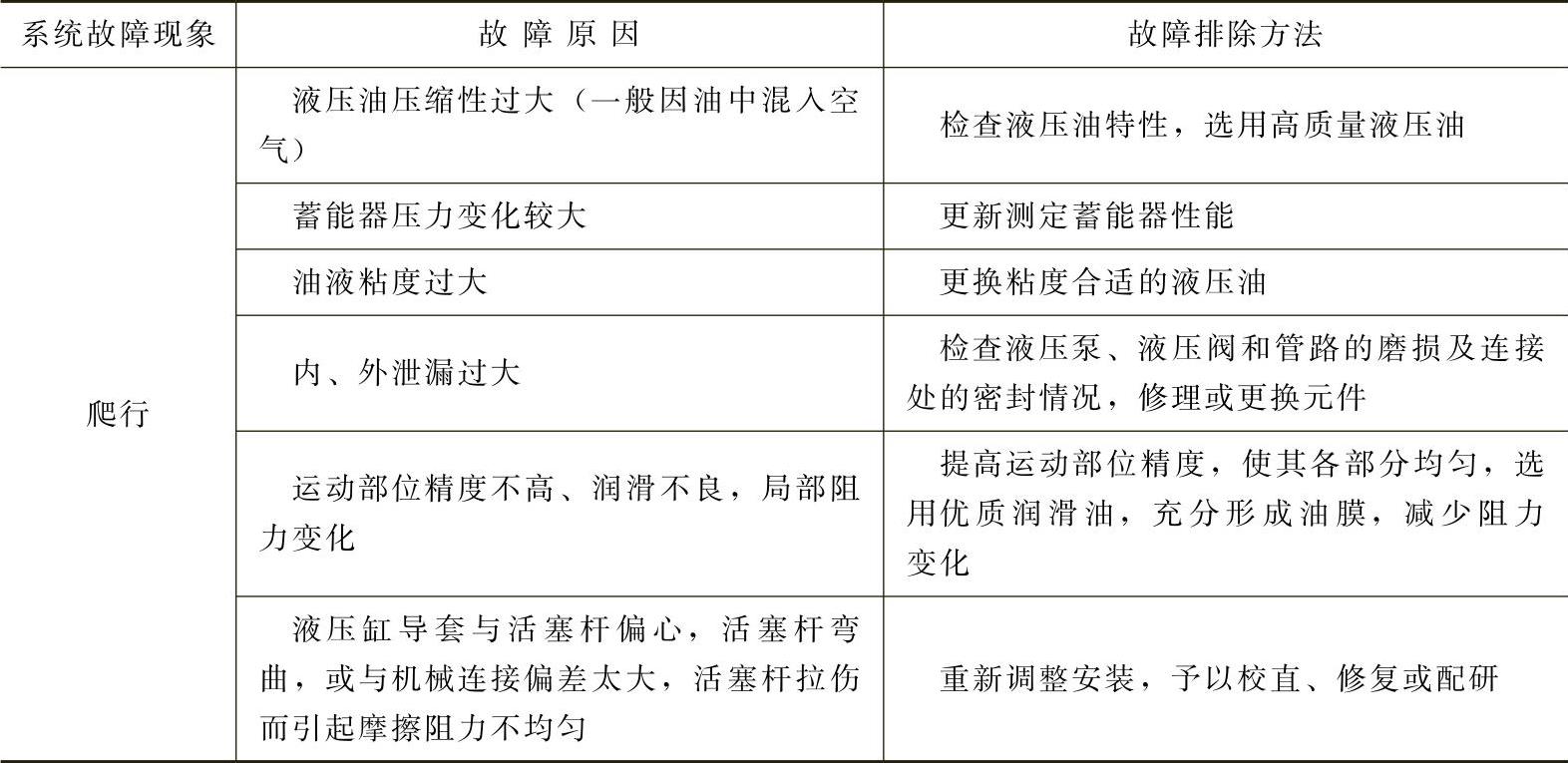

3.执行元件的爬行

引起液压系统出现爬行的原因较多,主要是由于执行元件的供油不足、系统泄漏过大、吸入空气等原因引起。系统出现爬行故障的原因及排除方法如表9-17所示。

表9-17 系统爬行故障的原因及排除方法

(续)

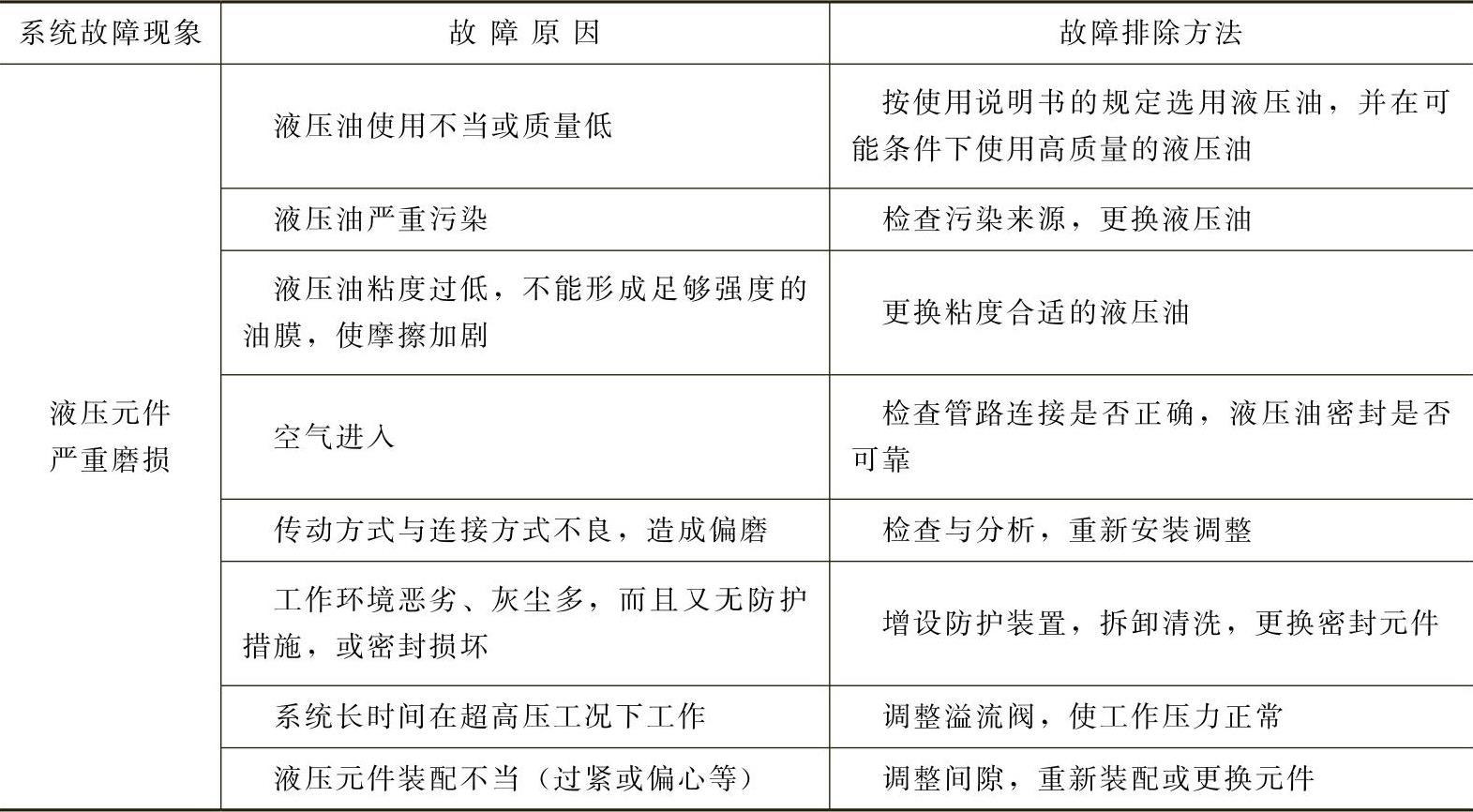

4.液压元件严重磨损

液压元件的严重磨损,将导致系统不能正常工作,并可能出现严重故障。导致液压元件严重磨损的原因很多,其具体原因与排除方法如表9-18所示。

表9-18 液压元件严重磨损的故障原因及排除方法

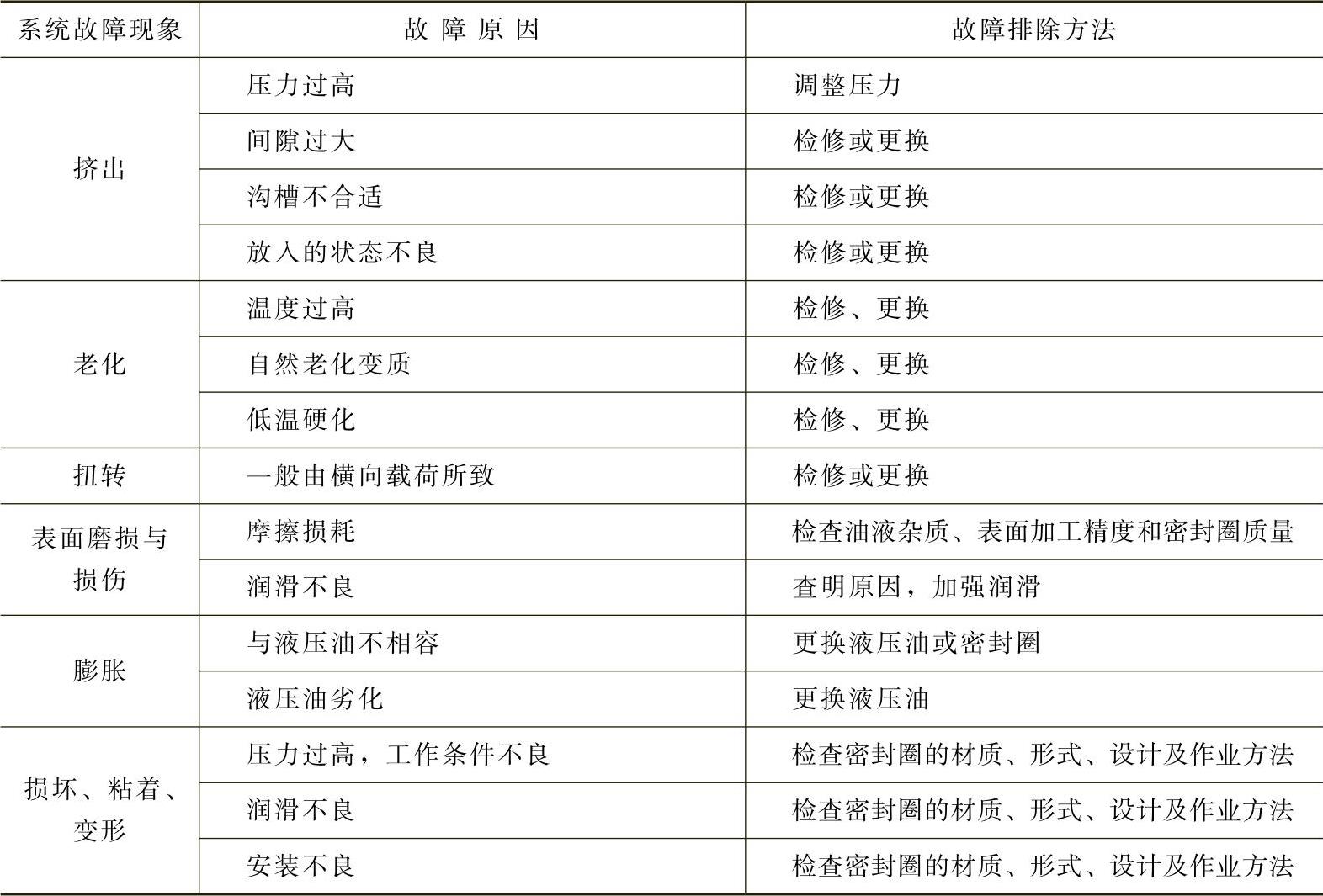

5.非金属密封圈损坏

非金属密封圈损坏,将使系统的密封性能变差,导致系统的泄漏增加、空气进入系统等,使系统不能正常工作。非金属密封圈损坏时的故障现象、故障原因及排除方法如表9-19所示。(https://www.xing528.com)

表9-19 非金属密封圈严重损坏的故障原因及排除方法

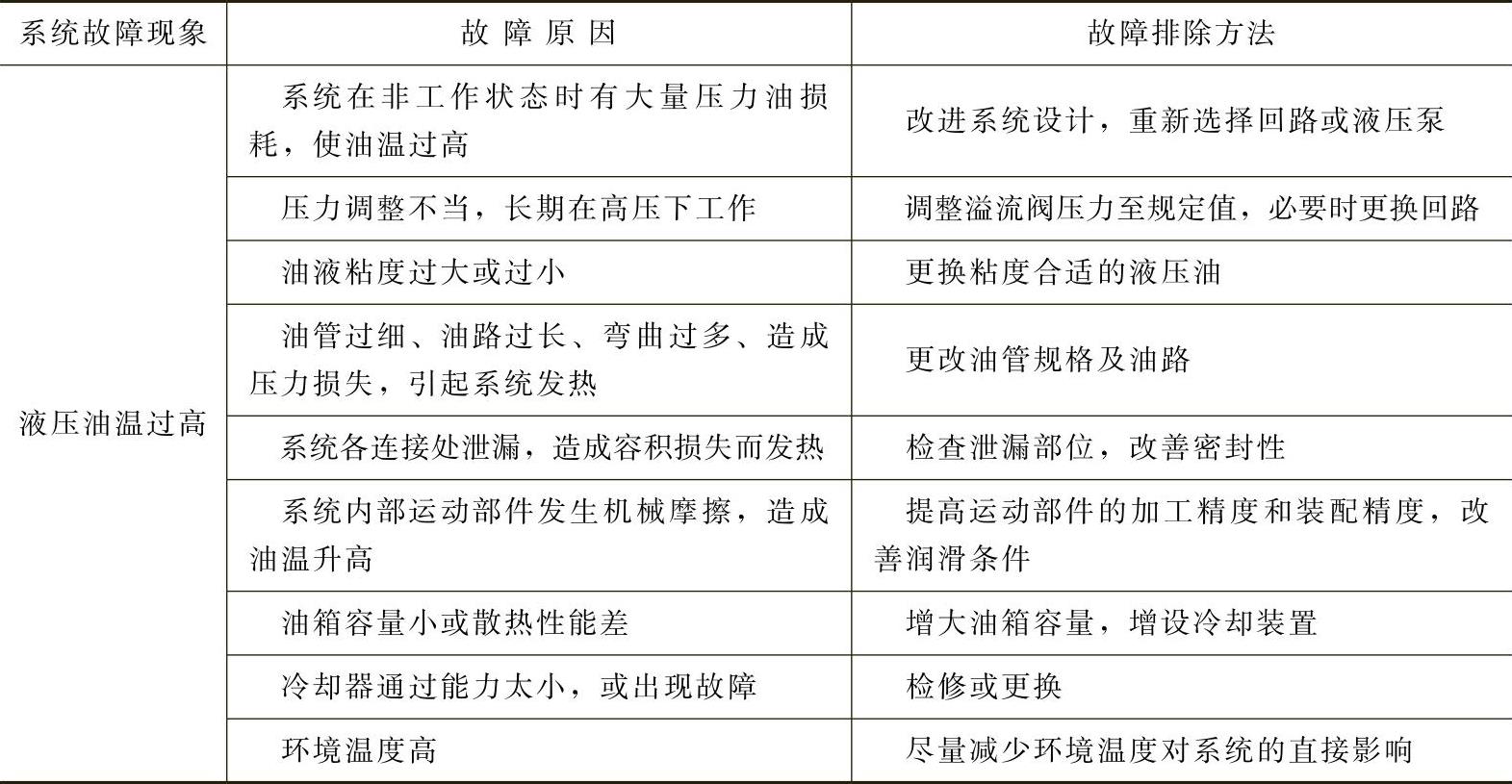

6.油温过高

液压系统油温过高,将给系统带来一系列不利影响,如使密封圈损坏、元件配合间隙发生变化使其动作不灵活等,从而导致系统出现故障。引起系统油温过高的原因及排除方法如表9-20所示。

表9-20 系统油温过高的故障原因及排除方法

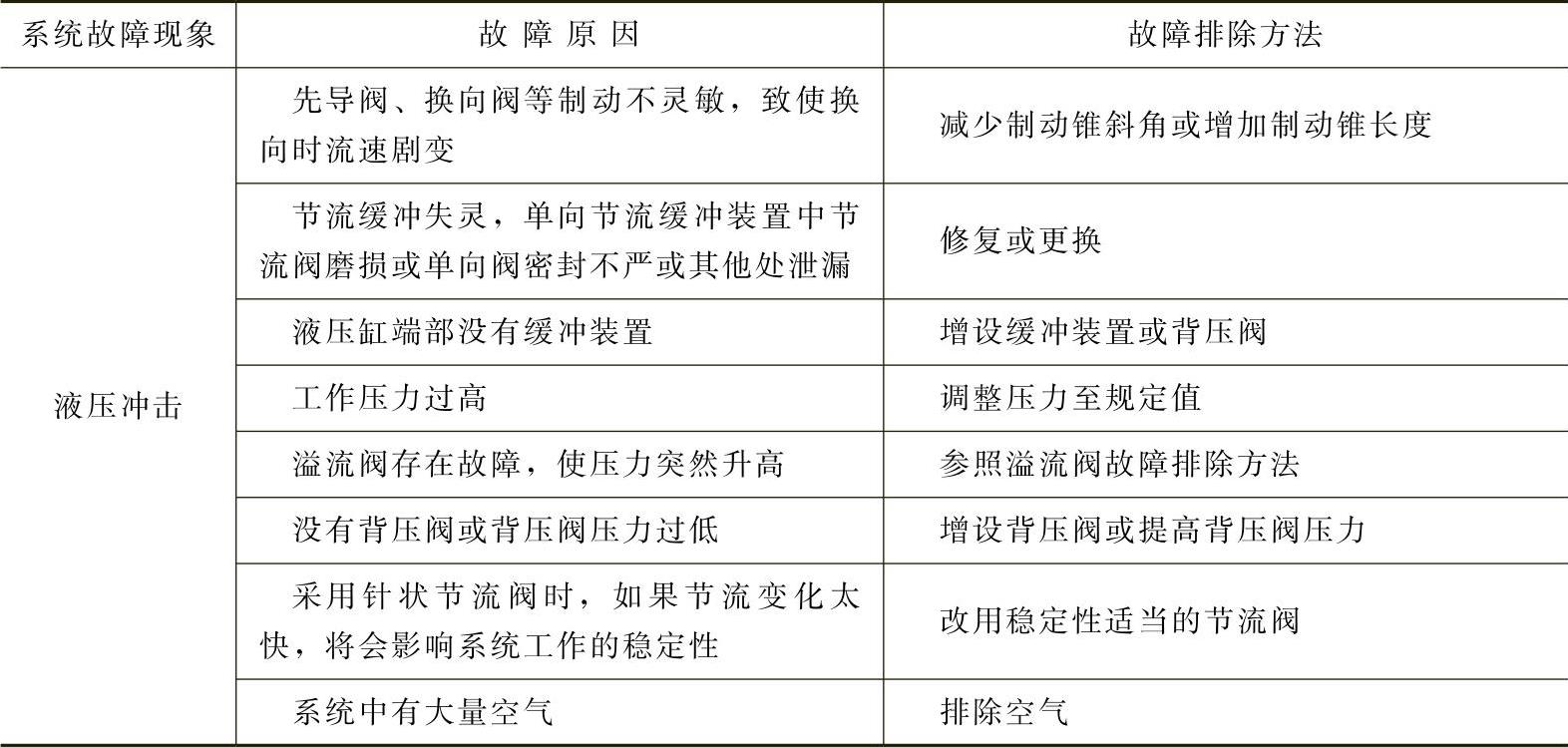

7.液压冲击

液压系统如果出现液压冲击现象,将直接影响到产品的加工质量,所以要设法尽量避免出现液压冲击,以保证产品的加工质量。液压系统产生液压冲击的原因及排除方法如表9-21所示。

表9-21 液压冲击故障的原因及排除方法

8.振动与噪声

引起液压系统振动与噪声的原因很多,其主要原因及排除方法如表9-22所示。

表9-22 振动与噪声的原因及排除方法

(续)

9.系统失灵

系统失灵即操纵系统工作时,系统不能按照操作者的意愿工作。这里的主要问题是查明失灵到底是由上述比较明显的故障引起的,还是由控制着系统工作的一个或几个元件的故障引起的。回路越复杂,各种元件的控制和行为的相互依赖关系就越紧密,可能涉及的单个基本回路就越多。此时,故障诊断的基本方法是根据动作失灵的表现把故障划在具体的小圈子里,以此确定使这个小圈子失灵的基本故障。于是处置措施具体到回路,并要求仔细研究回路图和充分理解各个元件的功能。最简便的方法常常是从所涉及的执行元件往回查找,以确定行为和控制究竟是在哪一点开始丧失,而不考虑那些与故障的机能没有直接关系的元件。

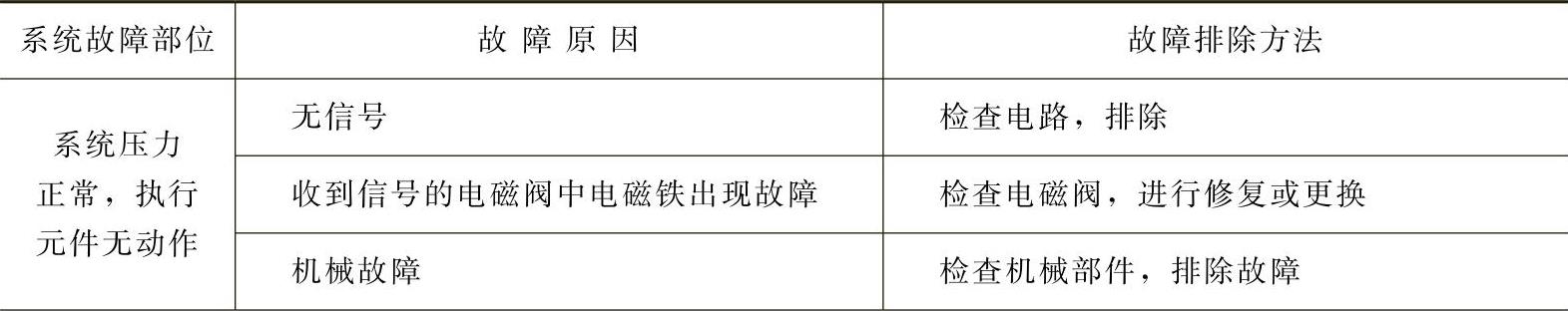

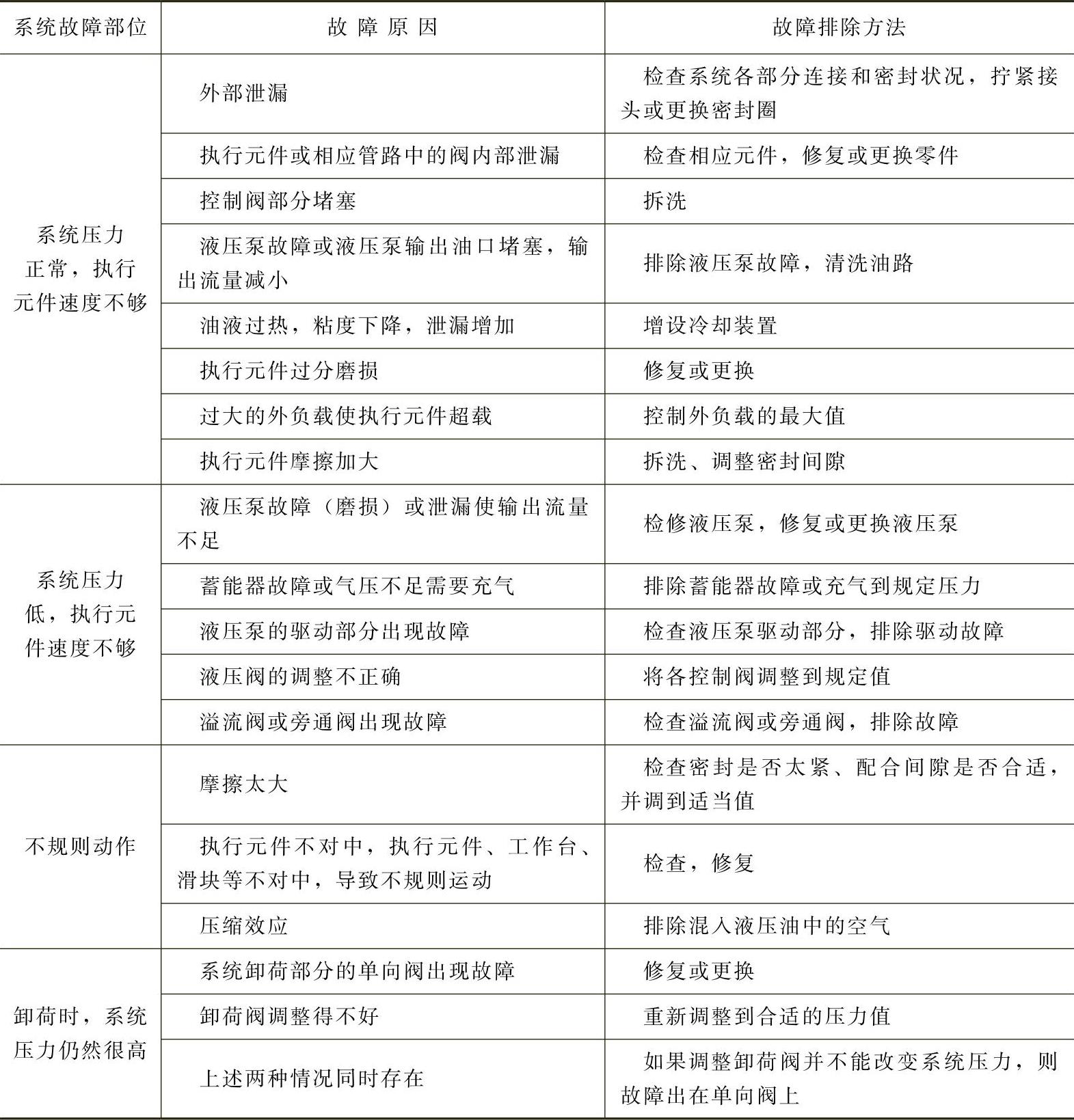

系统失灵的故障原因及排除方法如表9-23所示。

表9-23 系统失灵的故障原因及排除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。