目前,数控机床使用的导轨主要滑动导轨、滚动导轨和静压导轨三种。

1.滑动导轨

(1)滑动导轨的类型

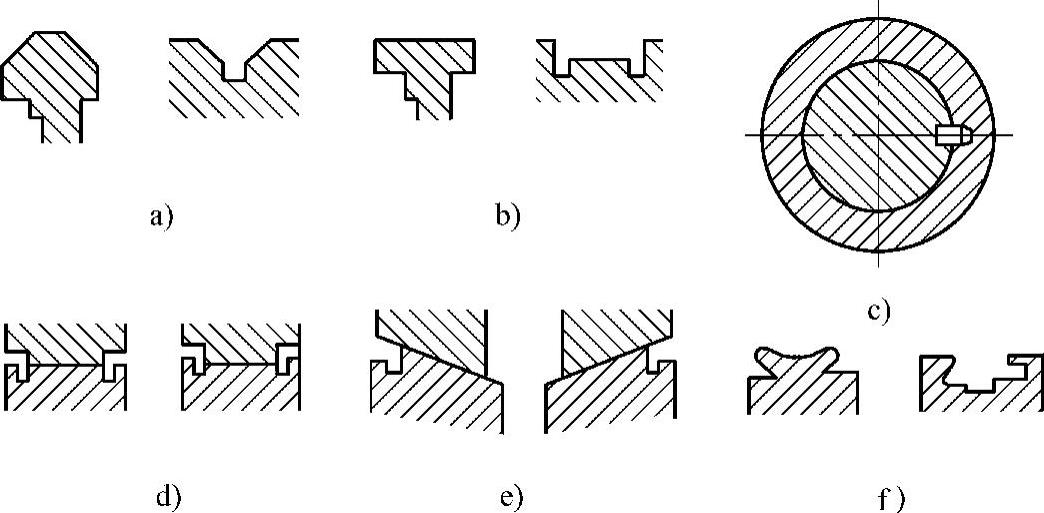

滑动导轨刚度的大小、制造是否简单、能否调整、摩擦损耗是否最小以及能否保持导轨的初始精度,在很大程度上取决于导轨的横断面形状。滑动导轨的横断面形状如图8-37所示。

图8-37 滑动导轨的横断面形状

a)山形与V形 b)矩形 c)圆柱形 d)平面环形 e)圆锥环形 f)燕尾形

1)山形与V形断面 如图8-37a所示,这种断面导轨导向精度高,导轨磨损后靠自重下沉自动补偿。下导轨用凸形,有利于排污物,但不易保存油液,如用于车床;下导轨用凹形,则相反,如用于磨床的顶角一般为90°。

2)矩形断面 如图8-37b所示,这种断面导轨制造维修方便,承载能力大,新导轨导向精度高,但磨损后不能自动补偿,需用镶条调节,影响导向精度。

3)圆柱形断面 如图8-37c所示,这种断面导轨制造简单,可以做到精密配合,但对温度变化较敏感,小间隙时很易卡住,大间隙时则导向精度差。它与上述几种断面比较,应用较少。

4)平面环形断面 如图8-37d所示,这种断面导轨适合于旋转运动,制造简单,能承受较大的轴向力,但导向精度较差。改用如图8-37e所示的圆锥环形断面,导向性较好。

5)燕尾形断面 如图8-37f所示,这种断面导轨结构紧凑,能承受倾侧力矩,但刚性较差,制造检修不方便。适用于导向精度不太高的情况。

(2)滑动导轨的表面处理

数控机床所使用的滑动导轨材料为铸铁贴塑料或镶钢贴塑料。常用导轨塑料有聚四氟乙烯导轨软带和环氧型耐磨导轨涂层两类。

1)聚四氟乙烯导轨软带的特点

①摩擦特性好:金属—聚四氟乙烯导轨软带的动、静摩擦因数基本不变。

②耐磨特性好:聚四氟乙烯导轨软带材料中含有青铜、二硫化铜和石墨,因此其本身就具有自润滑作用,对润滑油的要求不高。此外,塑料质地较软,即使嵌入金属碎屑、灰尘等,也不致损伤金属导轨面和软带本身,可延长导轨副的使用寿命。

③减振性好:塑料的阻尼性能好,其减振效果、消声的性能较好,有利于提高运动速度。

④工艺性好:可降低对粘贴塑料的金属基体的硬度和表面质量要求,而且塑料易于加工(铣、刨、磨、刮),使导轨副接触面获得优良的表面质量。聚四氟乙烯导轨软带被广泛应用于中、小型数控机床的运动导轨中。

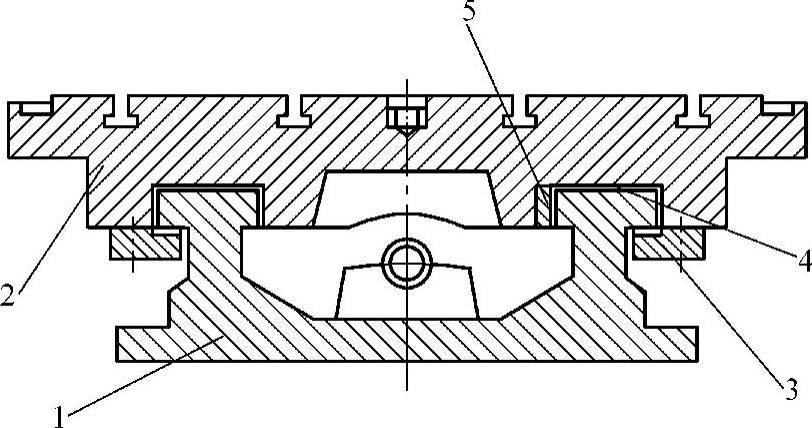

图8-38 某加工中心工作台的断面图

1—床身 2—工作台 3—下压板 4—导轨软带 5—镶条

图8-38为某加工中心工作台的断面图。作为移动部件的工作台导轨面(包括下压板和镶条),都粘贴有聚四氟乙烯导轨软带。

导轨软带使用工艺简单。首先将导轨粘贴面加工至表面粗糙度Ra3.2μm左右,然后用汽油或丙酮清洗粘贴面,用胶粘剂粘合。加压初固化1~2h后,合拢到配对的固定导轨或专用夹具上,施加一定的压力,并在室温固化24h后取下,清除余胶,即可开油槽和精加工。

2)环氧型耐磨涂层 以环氧树脂和二硫化钼为基体,加入增塑剂,混合成液状或膏状为一组分和固化剂为另一组分的双组分塑料涂层。环氧型耐磨涂层都具有以下特点:

①良好的加工性:可经车、铣、刨、钻、磨削和刮削。

②良好的摩擦性。

③耐磨性好。

④使用工艺简单。

(3)滑动导轨的间隙调整机构

为保证导轨的正常运动,运动件与承导件之间应保持适当的间隙。间隙过小,会增加摩擦力,使运动不灵活;间隙过大,会使导向精度降低。调整的方法有:采用磨、刮相应的结合面或加垫片的方法,以获取适当的间隙;镶条或压板调整,这是侧向间隙常用的调整方法。镶条有直镶条和斜镶条两种。

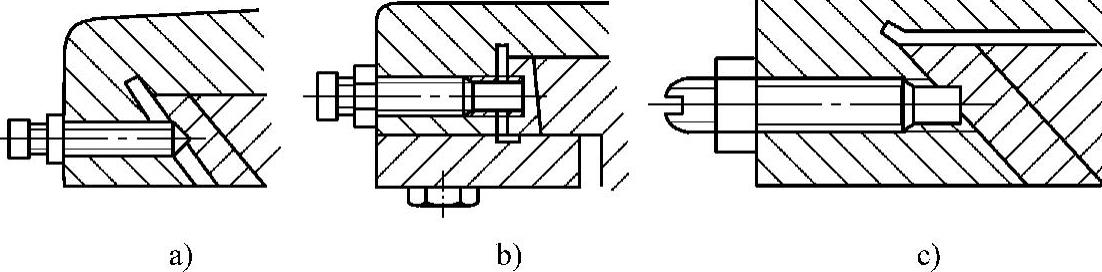

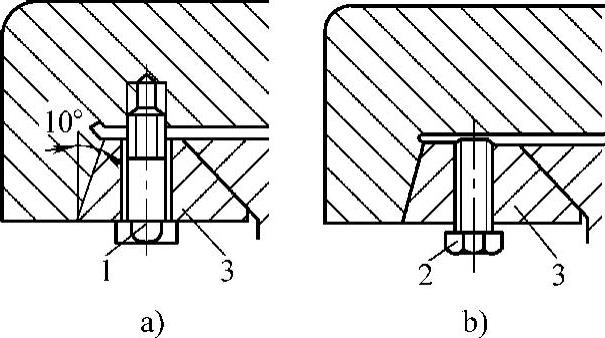

1)平镶条调整间隙 如图8-39所示,镶条各面彼此平镶,采用均布的顶紧螺钉使镶条横向移动,从而调整间隙。该类型结构虽然制造简单,但是各处间隙很难调整一致,且沿镶条全长只有几点受力,接触刚度差。多用于短的、受力不大和不太重要的场合。

图8-39 平镶条调整间隙

a)图示一 b)图示二 c)图示三

图8-40 斜镶条(楔条)调整间隙

a)图示一 b)图示二 c)图示三

2)斜镶条(楔条)调整间隙 如图8-40所示,镶条的一面具有一定的斜度,调整螺栓使镶条纵向移动调整间隙。该类型的镶条与导轨接触面较好,接触刚度大,允许承受较大载荷,调整方便精确,可使各处间隙一致,但是制造麻烦。它多用于受力较大要求间隙较小和调整精确的场合。

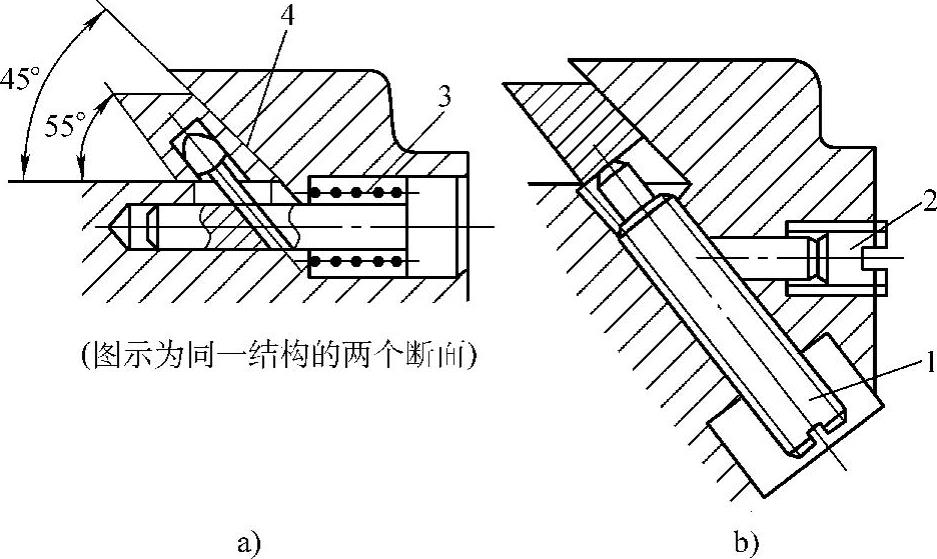

3)不等角平镶条调整间隙 如图8-41所示,镶条一边与导轨顶面成55°夹角,另一边成45°夹角。调整螺钉1使镶条斜向移动调整间隙,然后用螺钉2锁紧,弹簧3使镶条紧贴下导轨面4。这种结构刚度大,但是制造麻烦。它用于长度较大的燕尾导轨,如纵切自动车床主轴箱导轨。

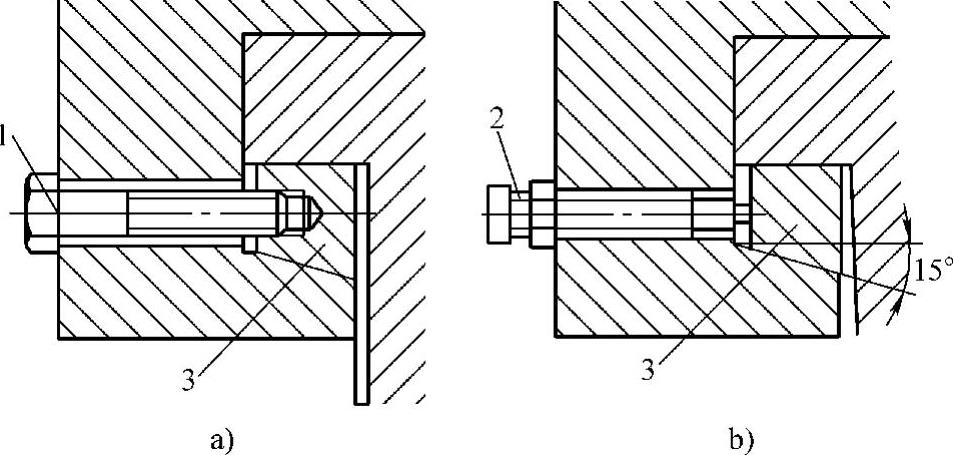

4)闭式导轨梯形镶条调整间隙 如图8-42所示,镶条3为梯形界面,其上有螺纹孔,用螺钉1将镶条向外拉可增大间隙。这种结构刚度较大,调整间隙精确,但是调整较麻烦。它多用于整体结构的闭式导轨,可承受较大的颠覆力矩。

5)燕尾导轨用梯形镶条调整间隙 燕尾导轨采用梯形镶条调整间隙主要有三种结构:

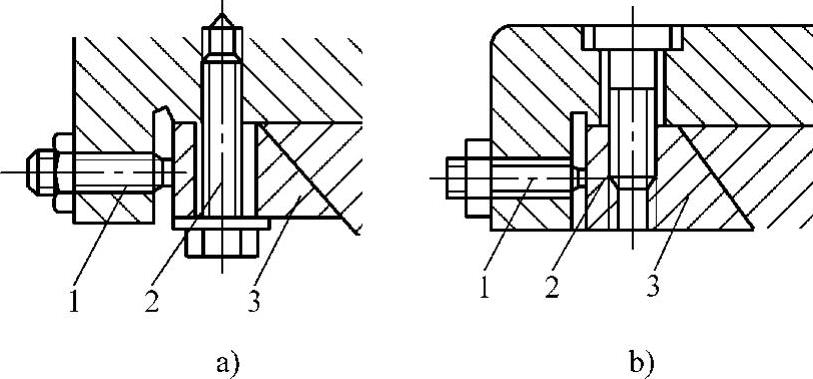

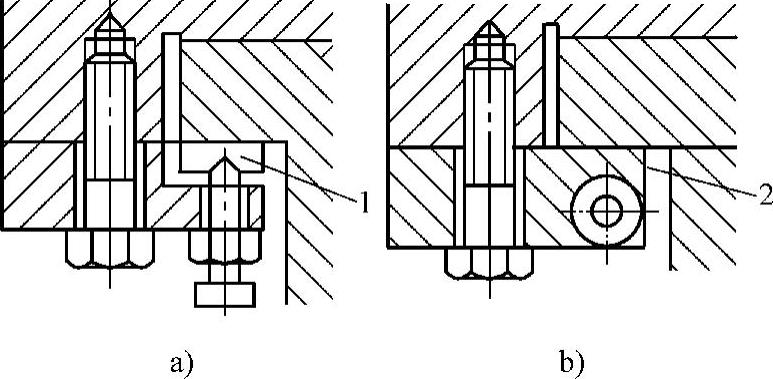

①图8-43所示为燕尾导轨用梯形镶条的一种结构。松开螺钉2,用螺钉1使镶条3横向移动来调整间隙,再拧紧螺钉2。这种结构刚度好,装配方便,但是调整麻烦。它多用于受颠覆力矩大的燕尾导轨,应用广泛。

图8-41 不等角平镶条调整间隙

a)图示一 b)图示二 1、2—螺钉 3—弹簧 4—下导轨面

图8-42 闭式导轨梯形镶条

a)图示一 b)图示二 1、2—螺钉 3—镶条

图8-43 燕尾导轨用梯形镶条1

a)图示一 b)图示二 1、2—螺钉 3—镶条

②图8-44所示为燕尾导轨用梯形镶条的另一种结构。调整垫片1或刮磨结合面2,使镶条上下移动来调整间隙。这种结构刚度好,但是垂直面要求严格,调整麻烦。它多用于受颠覆力矩大的燕尾导轨。

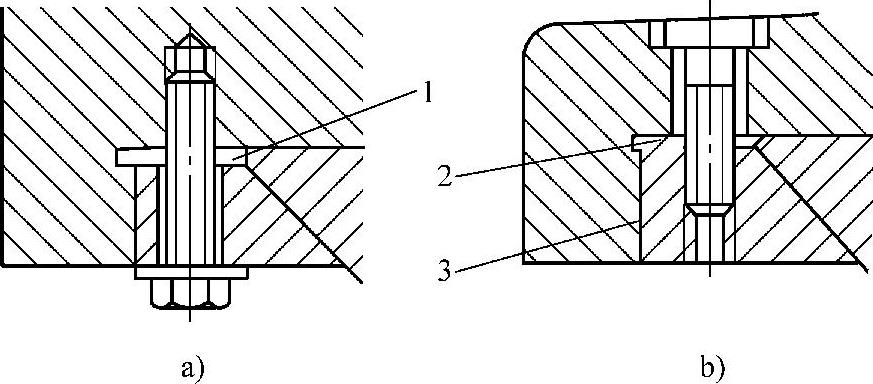

③图8-45所示为用螺钉使镶条上、下移动来调整间隙(螺钉1使镶条3向上拉,螺钉2可使镶条3向下顶)的结构。这种结构压力分布均匀,实现夹紧简单,调整麻烦。它多用于受颠覆力矩较大的燕尾导轨。

图8-44 燕尾导轨用梯形镶条2

a)图示一 b)图示二1—垫片2—结合面

3—垂直结合面

图8-45 燕尾导轨用梯形镶条3(https://www.xing528.com)

a)图示一 b)图示二 1、2—螺钉 3—镶条

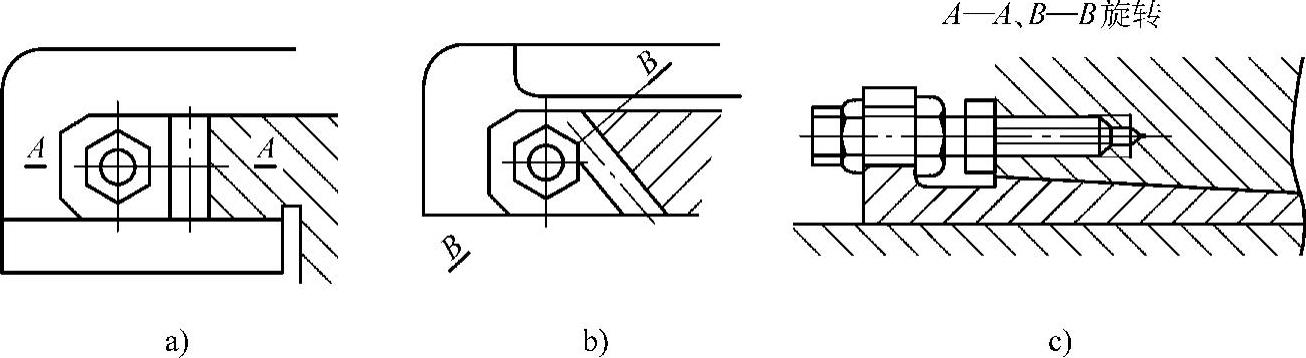

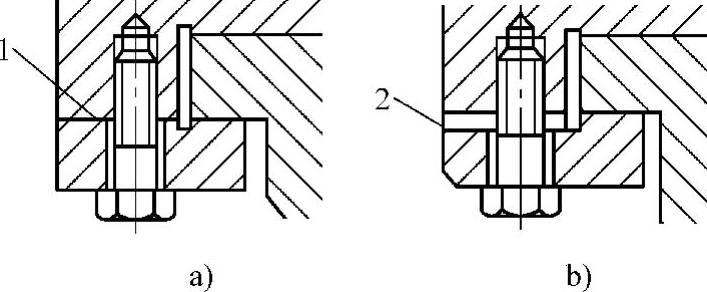

6)矩形压板调整间隙 如图8-46所示,调整间隙时磨削或修刮结合面1或用垫片2进行调整。这种结构较简单,但调整麻烦,要拆卸压板。它主要用于磨损较小或间隙对加工精度影响不大的场合。

7)带楔条的压板调整间隙 如图8-47所示,压板与导轨间的间隙用镶条调整。这种结构调整方便,间隙可精确条调节,刚度低(用斜镶条时比用平镶条时好)。平镶条适用于轻载荷的场合,斜镶条适用于载荷大、需要精确调整的场合。

图8-46 矩形压板调整间隙

a)图示一 b)图示二 1—结合面 2—垫片

图8-47 带楔条的压板调整间隙

a)图示一 b)图示二 1—平镶条 2—斜镶条

2.滚动导轨

滚动导轨的摩擦因数小,动、静摩擦因数差别小。其起动阻力小,能微量准确移动,低速运动平稳、无爬行,因而运动灵活,定位精度高。通过预紧,可以提高刚度和抗振性,承受较大的冲击和振动,寿命长,是适合数控机床进给系统应用的比较理想的导轨元件。

常用的滚动导轨有滚动导轨块和直线滚动导轨两种。

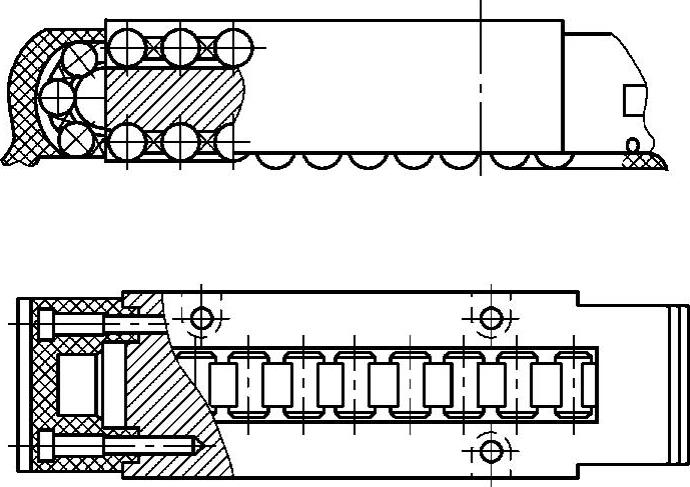

(1)滚动导轨块

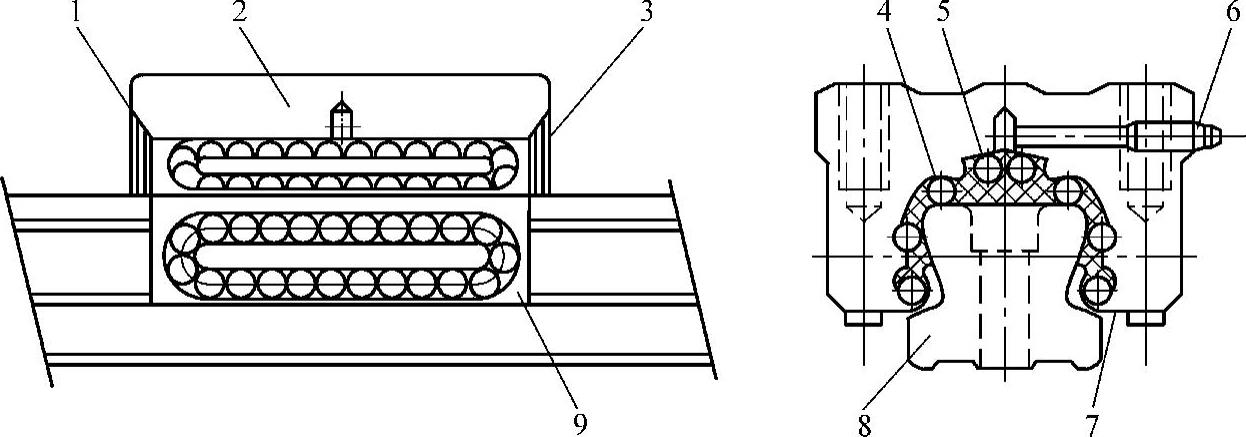

滚动导轨块是一种用圆柱滚动体做循环运动的标准结构导轨元件,其结构如图8-48所示。在使用时,滚动导轨块安装在运动部件的导轨面上,每一导轨至少用两块,导轨块的数目与导轨的长度和负载的大小有关,与之相配的导轨多用镶钢淬火导轨。当运动部件移动时,滚柱在支承部件的导轨面与本体之间滚动,同时又绕本体循环滚动,滚柱与运动部件的导轨面不接触,因而该导轨面不需淬硬磨光。滚动导轨块的优点是刚度高,承载能力大,便于拆装,它的行程取决于支承件导轨平面的长度;缺点是导轨制造成本高,抗振性能欠佳。

图8-48 滚动导轨块的结构

(2)直线滚动导轨

1)直线滚动导轨结构 直线滚动导轨结构如图8-49所示,主要由导轨块、滑块、滚珠、保持架、端盖等组成。由于它将支承导轨和运动导轨组合在一起,作为独立的标准导轨副部件由专门生产厂家制造,故又称单元式滚动导轨。在使用时,导轨固定在不运动的部件上,滑块固定在运动的部件上。当滑块沿导轨体运动时,滚珠在导轨体和滑块之间的圆弧直槽内滚动,并通过端盖内的暗道从工作负载区到非工作负载区,然后再滚动回工作负载区,不断循环,从而把导轨体和滑块之间的滑动变为滚珠的滚动。

图8-49 直线滚动导轨的结构

1—压紧圈 2—支承块 3—密封板 4—承载钢珠列 5—反向钢珠列 6—加油嘴 7—侧板 8—导轨 9—保持器

为防止灰尘和脏物进入导轨滚道,滑块两端及下部均装有塑料密封垫,滑块上还有润滑油杯。

滚动导轨作为滚动摩擦副的一类,具有以下特点:摩擦因数小(0.003~0.005),运动灵活;动、静摩擦因数基本相同,因而起动阻力小,不易产生爬行;可以预紧,刚度高;寿命长;精度高;润滑方便,可以采用脂润滑,一次填装,长期使用;由专业厂家生产,可以外购选用。因此,滚动导轨副被广泛应用于精密机床、数控机床、测量机和测量仪器上。滚动导轨副的主要缺点是抗冲击载荷的能力较差,且滚动导轨副对灰尘金属末等较敏感,应有良好的防护罩。

直线滚动导轨的安装形式可以水平、竖直或倾斜,可以两根或多根平行安装,也可以把两根或多根短导轨接长,以适应各种行程和用途的需要。采用直线滚动导轨副,可以简化机床导轨部分的设计、制造和装配工作。滚动导轨副安装基面的精度要求不太高,通常只要精铣或精刨。由于直线滚动导轨对误差有均化作用,安装基面的误差不会完全反映到滑座的运动上来,通常滑座的运动误差约为基面误差的1/3。

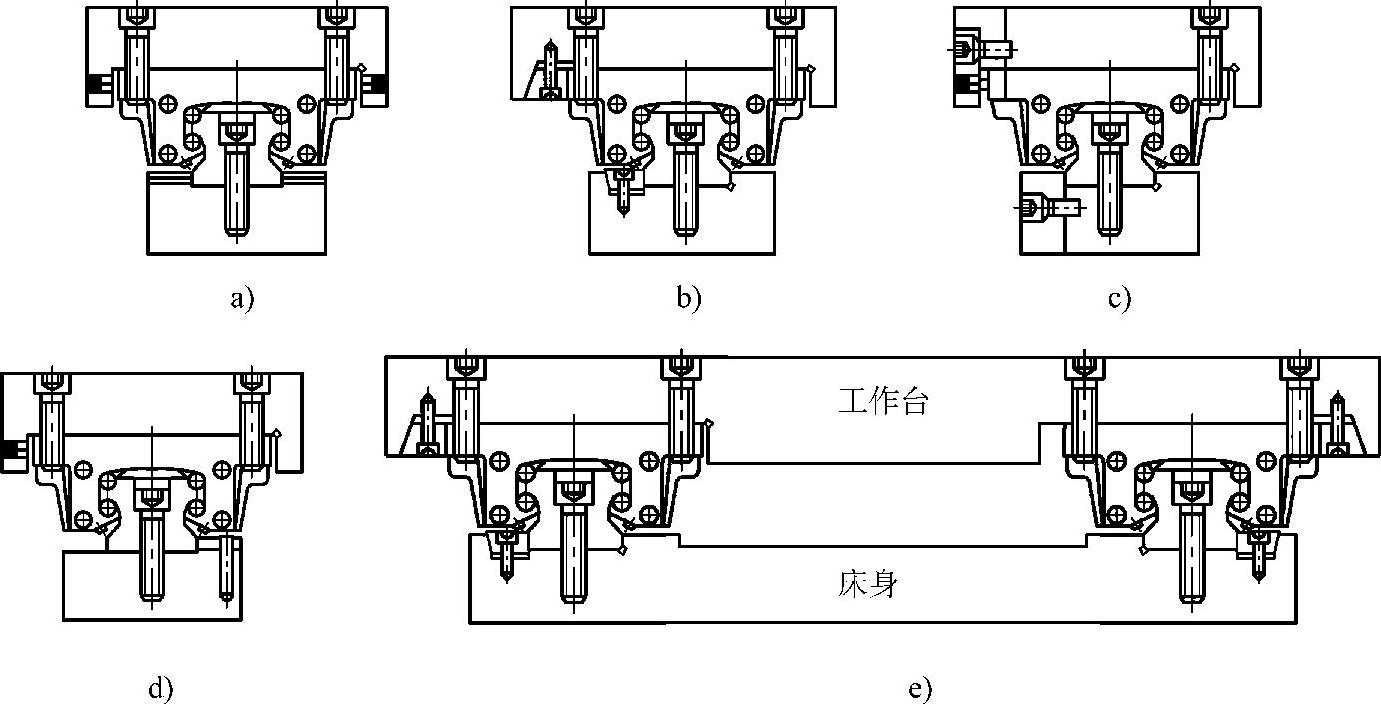

2)导轨及滑块座的固定 导轨和滑块座与侧基面靠上定位台阶后,应先从另一面顶紧,然后再固定。图8-50a为用紧定螺钉顶紧,然后再用螺钉固定;图8-50b为用楔块顶紧;图8-50c为用压板顶紧,也可在压板上再加紧固螺钉;图8-50d中导轨的侧基面是装配式,工艺性较好;图8-50e为在同一平面内平行安装两副导轨,该方法适用于有冲击和振动、精度要求较高的场合,数控机床滚动导轨的安装多数采用此办法。安装前,必须检查导轨是否有合格证,有无碰伤或锈蚀;将防锈油清洗干净,清除装配表面的毛刺、撞击突起物及污物等;检查装配联接部位的螺栓孔是否吻合,如果发生错位而强行拧入螺栓,将会降低运行精度。

图8-50 导轨及滑块座的固定方法

a)用紧固螺钉固定 b)用楔块和螺钉固定 c)用压板和螺钉固定 d)用定位销固定的装配式侧基准 e)在同一平面上平行安装两副导轨

导轨安装步骤如下:

①将导轨基准面紧靠机床装配表面的侧基面,对准螺钉孔,将导轨轻轻地用螺栓予以固定。

②上紧导轨侧面的顶紧装置,使导轨基准侧面紧紧贴靠床身的侧面。

滑块座安装步骤如下:

①将工作台置于滑块座的平面上,并对准安装螺钉孔,轻轻地压紧。

②拧紧基准侧滑块座侧面的压紧装置,使滑块座基准侧面紧紧贴靠工作台的侧基面。

③按对角线顺序,拧紧基准侧和非基准侧滑块座上各个螺钉。

安装完毕后,检查其全行程内运行是否轻便、灵活,有无打顿、阻滞现象,摩擦阻力在全行程内不应有明显的变化。达到上述要求后,检查工作台的运行直线度、平行度是否符合要求。

3.液体静压导轨

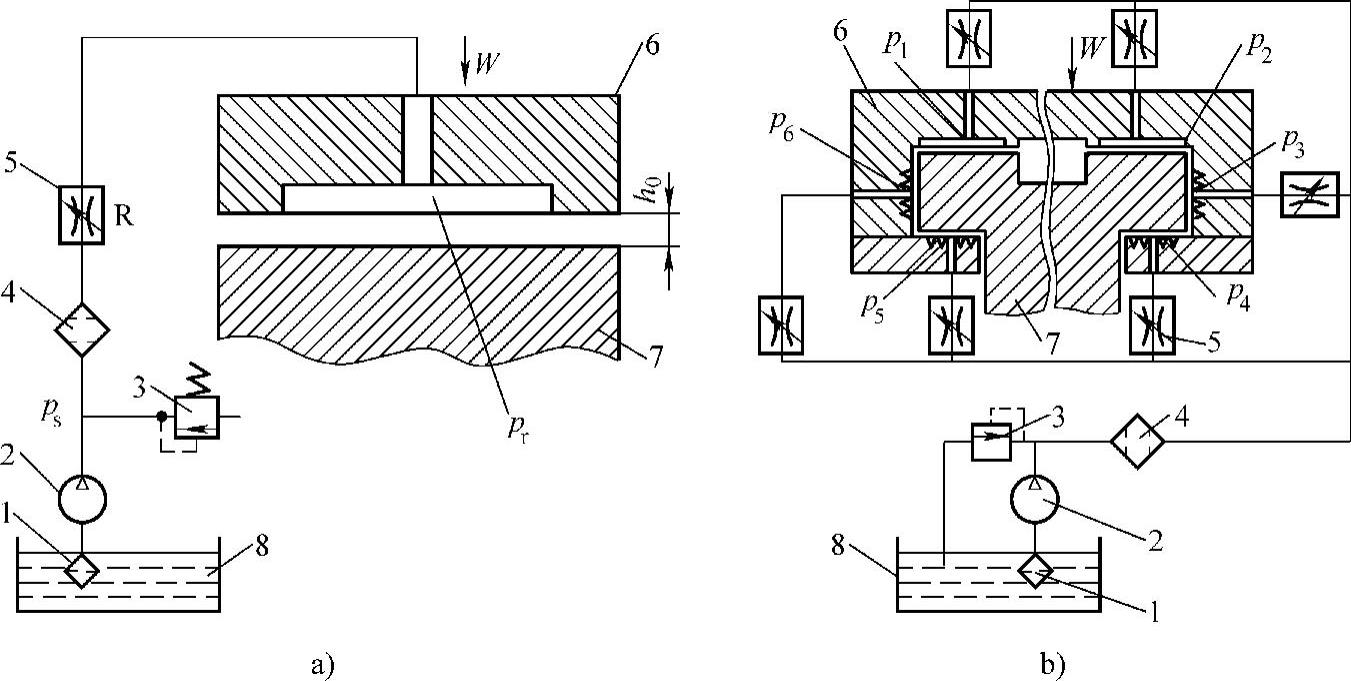

(1)液体静压导轨的基本原理

液体静压导轨是将具有一定压力的油液,经节流器输送到导轨面上的油腔中,形成承载油膜,将相互接触的导轨表面隔开,实现液体摩擦。这种导轨的摩擦因数小(一般为0.001~0.005),机械效率高,能长期保持导轨的导向精度;承载油膜有良好的吸振性,低速时不易产生爬行,所以在机床上得到日益广泛的应用。这种导轨的缺点是结构复杂,且需备置一套专门的供油系统,制造成本较高。另外,静压导轨的油膜厚度比较难以保持恒定。

按承载方式的不同,液体静压导轨可分为开式和闭式两种。图8-51a为开式液体静压导轨工作原理图:液压泵2起动后,油的压力ps经节流器调节至pr(油腔压力),油进入导轨油腔,并通过导轨间隙向外流回油箱8。油腔压力形成浮力,将运动部件6浮起,形成一定的导轨间隙h0。当载荷增大时,运动部件下沉,导轨间隙减小,液阻增加,流量减小,从而油经过节流器时的压力损失减小,油腔压力pr增大,直至与载荷W平衡。开式液体静压导轨只能承受垂直方向的负载,不能承受颠覆力矩。

图8-51 液体静压导轨工作原理图

a)开式液体静压导轨工作原理图 b)闭式液体静压导轨工作原理图 1、4—过滤器 2—液压泵 3—溢流阀 5—节流器 6—运动部件 7—固定部件 8—油箱

图8-51b为闭式液体静压导轨工作原理图,p1~p6为油腔内各处压力。闭式液体静压导轨各方向导轨面上都开有油腔,所以它能承受较大的颠覆力矩,导轨刚度也较大。

另外,按供油方式分为恒压(即定压)供油和恒流(即定量)供油两种。用于静压导轨的油液,必须经10μm精度的过滤器过滤后方可加入油箱中。使用过程中,必须始终保证油液清洁,以免影响静压系统正常使用或对机床导轨表面造成损伤。

(2)导轨间隙和节流形式

1)导轨间隙 静压导轨的间隙代表了润滑油膜的厚度。导轨的间隙越大,流量越大,则刚性减少,且导轨容易出现漂移;导轨的间隙小,流量也小,刚性增大。但是导轨间隙受到导轨几何精度、零部件刚性以及最小节流器最小尺寸的限制,所以导轨间隙不能取得太小。

对于中、小型机床和机械设备,空载时的导轨间隙一般取0.01~0.025mm;对于大型机床和机械设备,空载时的导轨间隙一般取0.03~0.08mm。

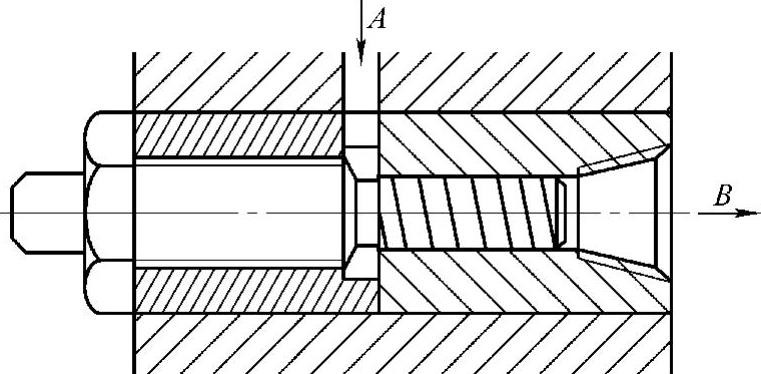

2)节流形式 液体静压导轨的节流形式与静压轴承基本相同,分定压式供油系统和定量式供油系统两种。在大型机床和机械设备中,采用定量式供油(即单腔单泵)可获得大的刚性,且载荷越大,刚性也越大,导轨油腔与泵之间直接连接,无需再串节流器。液体静压导轨常用的定压式供油系统的节流器有两种。

①毛细管节流器。毛细管节流器多采用节流长度可调整的螺旋槽结构,A为进油口,B为出油口,如图8-52所示。这是因为导轨各油腔压力往往大小不一,而进油压力p又要求一样,这就要使毛细管的节流长度能够在一定范围内调整,以适应各油腔的不同需要。

图8-52 可调毛细管节流器

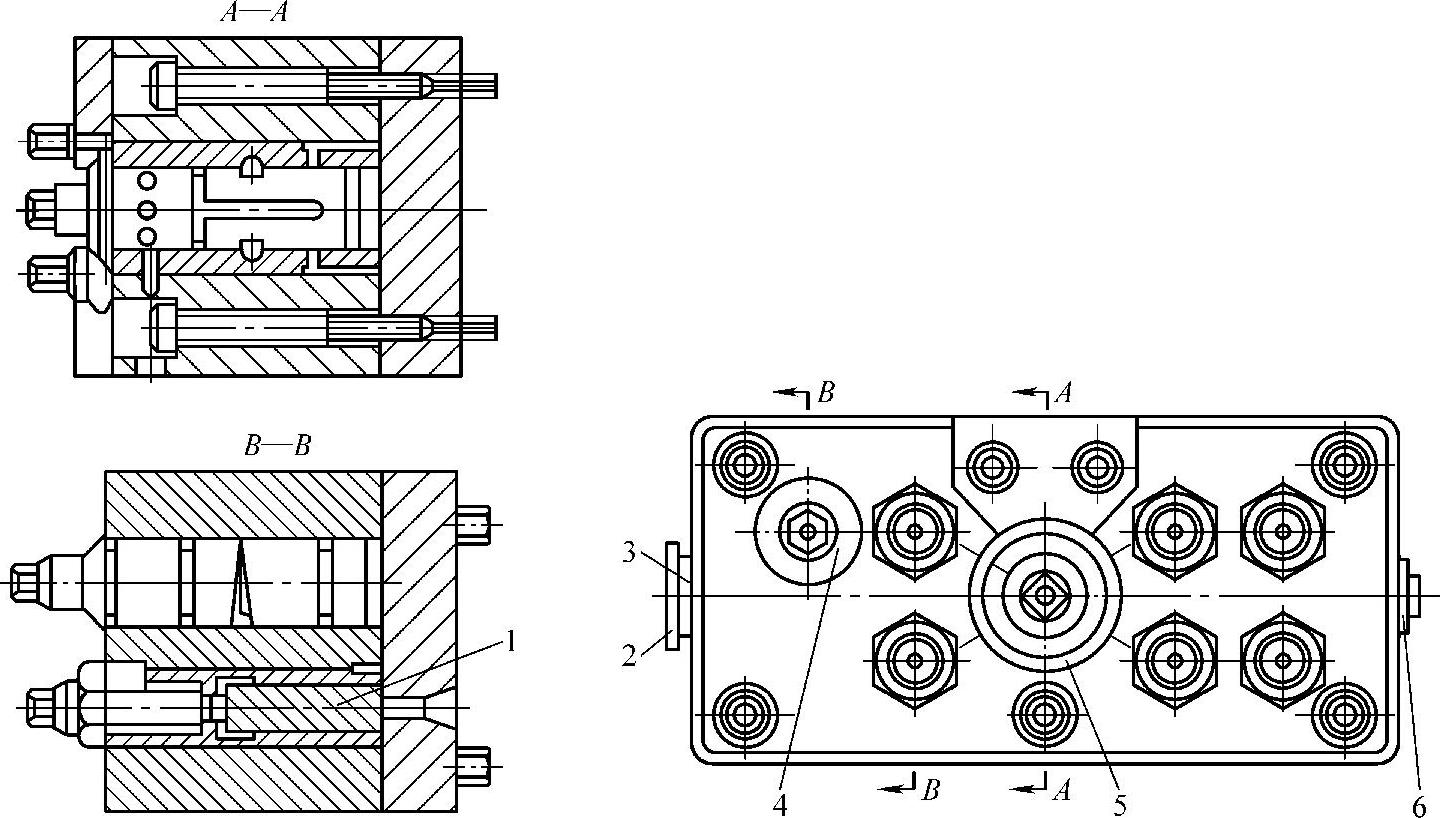

为了结构紧凑,静压导轨常将多个毛细管组合,如图8-53所示。毛细管节流开式和闭式静压导轨多用于中、小型机床和机械设备,也适用于载荷变化范围不大的大型机床和机械设备。

②薄膜反馈节流器。薄膜反馈节流器的结构有单面和双面两种。双面薄膜反馈节流器结构同静压轴承完全一样,单面薄膜反馈节流器有节流间隙不可调整和节流间隙可调整两种,在节流间隙可调整地结构中,又有弹簧压紧薄膜和阀芯移动调整间隙两种。

单面薄膜反馈节流器多用于开式静压导轨,双面薄膜反馈节流器多用于闭式静压导轨。薄膜反馈节流静压导轨多用于载荷不均匀、偏载引起的颠覆力矩较大、载荷变化范围大的大型机床和机械设备。

导轨的每个油腔都应有节流器控制。对于开式V形导轨两侧相对应的油腔,应各自有节流器控制,才能承受正方向垂直载荷和水平方向载荷。

图8-53 组合式毛细管节流器

1—螺旋槽毛细管 2—进油管接头 3—油腔压力表座 4—节流阀 5—分配阀 6—供油压力表阀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。