在数控系统中,M、S、T功能贯穿了CNC、PLC、伺服系统、机床等几个极其重要的组成环节,而其功能的实现也是很典型和重要的。下面对其实现过程分别进行介绍。

1.M功能的实现

M功能也叫辅助功能,用来控制主轴的正反转及停止、主轴齿轮箱的变速、切削液的开关、卡盘的夹紧和松开以及自动换刀装置的取刀和换刀等。

在M功能实现方式上,大致可以分为两种:一种是开关量方式,即CNC将M功能代码以开关量的方式送到PLC输入接口,然后由PLC进行逻辑处理,并输出控制有关执行元件动作;另一种是寄存器方式,即CNC将M功能代码直接传送到PLC的相应寄存器中,然后由PLC进行逻辑处理,并输出控制有关执行元件动作。后一种方法多用于内装型PLC。

2.S功能的实现

S功能主要完成主轴转速的控制,有S2位代码和S4位代码两种编程形式。

(1)S2位代码

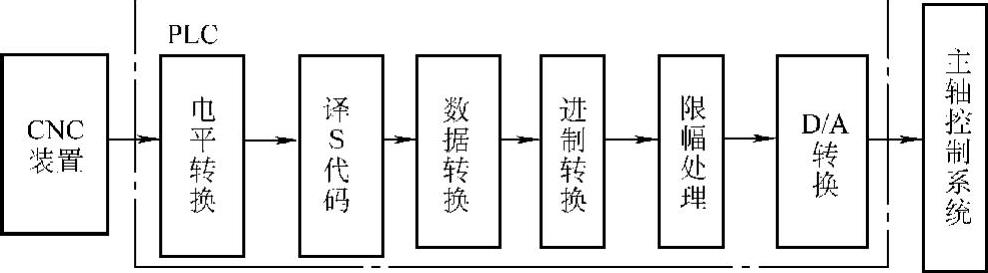

S2位代码S00~S99共100级。对于分挡有级调速的主轴,可采用开关量方式或寄存器方式,由CNC将S代码传送到PLC,然后由PLC进行逻辑处理,输出控制有关执行机构换挡。对于无级调速的主轴,将整个速度范围按100级(S00~S99)分度,各级按等比级数递增,其公比为2010=1.12,即相邻分度的后一级速度比前一级速度增加约12%。这样,根据主轴转速的上、下限和上述等比关系,就可以获得一个S2位代码与主轴转速(BCD码)的对应表格,它用于S2位代码的译码。如图7-79所示为S2位代码在PLC中的处理框图。图中,译S代码和数据转换实际上就是针对S2位代码查出主轴转速的大小,然后将其转换成二进制数,并经上、下限幅处理后,将得到的数字量进行D/A转换,输出一个0~10V(或0~5V)或-10~10V的直流控制电压给主轴驱动系统或主轴变频器,从而保证了主轴按要求的速度旋转。

图7-79 S功能处理框图(https://www.xing528.com)

(2)S4位代码

S4位代码可直接用来指定主轴转速,例如S1500就直接表示主轴转速为1500r/min,可见S4位代码表示的转速范围为0~9999r/min。显然,它的处理过程相对于S2代码形式要简单一些,也就是不需要图7-79中“译S代码”和“数据转换”两个环节。另外,图7-79中上、下限幅处理的目的是为了保证主轴转速处于一个安全范围内,例如将其限制在20~3000r/min范围内,这样一旦给定超过上、下限时,则取相应边界值作为输出即可。

3.T功能的实现

T功能即刀具功能,T代码后跟随2~5位数字,表示要求的刀具号和刀具补偿号。根据取刀/换刀位置是否固定,可将换刀功能分为随机存取换刀控制和固定存取换刀控制。

在随机存取换刀控制中,取刀和换刀与刀具座编号无关,换刀位置是随机变动的。在执行换刀的过程中,当取出所需的刀具后,刀库不转动,而是在原地立即存入换下来的刀具。这时,取刀、换刀、存刀一次完成,缩短了换刀时间,提高了生产率,但刀具控制和管理要复杂一些。在固定存取换刀控制中,被取刀具和被换刀具的位置都是固定的,也就是说换下的刀具必须放回预先安排好的固定位置。显然,后者增加了换刀时间,但其控制要简单些。

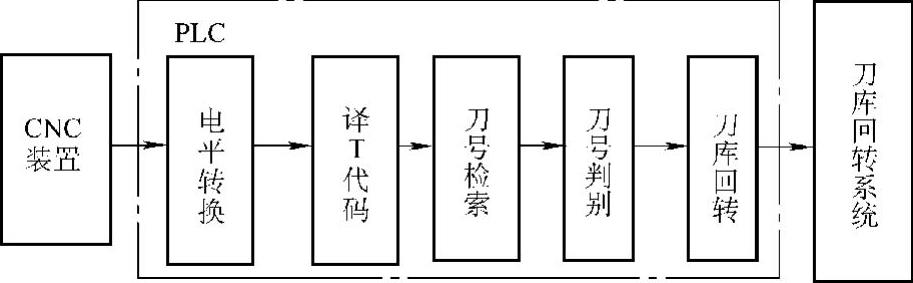

图7-80所示为采用固定存取换刀控制方式的T功能处理框图。另外,数控加工程序中有关T代码的指令经译码处理后,由CNC将有关信息传送给PLC,在PLC中进一步经过译码并在刀具数据表内检索,找到T代码指定刀号对应的刀具编号(即地址),然后与目前使用的刀号相比较。如果相同,则说明T代码所指定的刀具就是目前正在使用的刀具,不必再进行换刀操作,而返回原入口处;若不相同,则要求进行更换刀具操作,即首先将主轴上的现行刀具归还到它自己的固定刀座号上,然后回转刀库,直至新的刀具位置为止。最后取出所需刀具装在刀架上,至此完成整个换刀过程。

图7-80 T功能处理框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。