对于不同的数控系统,所交换的信息内容、数量各有区别,但基本思路和作用是一样的。对于不带PLC的数控系统产品,其信息交换主要以开关量为主,并通过CNC与PLC之间的硬件I/O连接来实现。

1.外置式PLC的信息交换

下面以FAGOR 8025/8030在CK6150数控车床上的应用为例,对外置式PLC的应用作介绍。

(1)CK6150型数控机床结构及控制要求

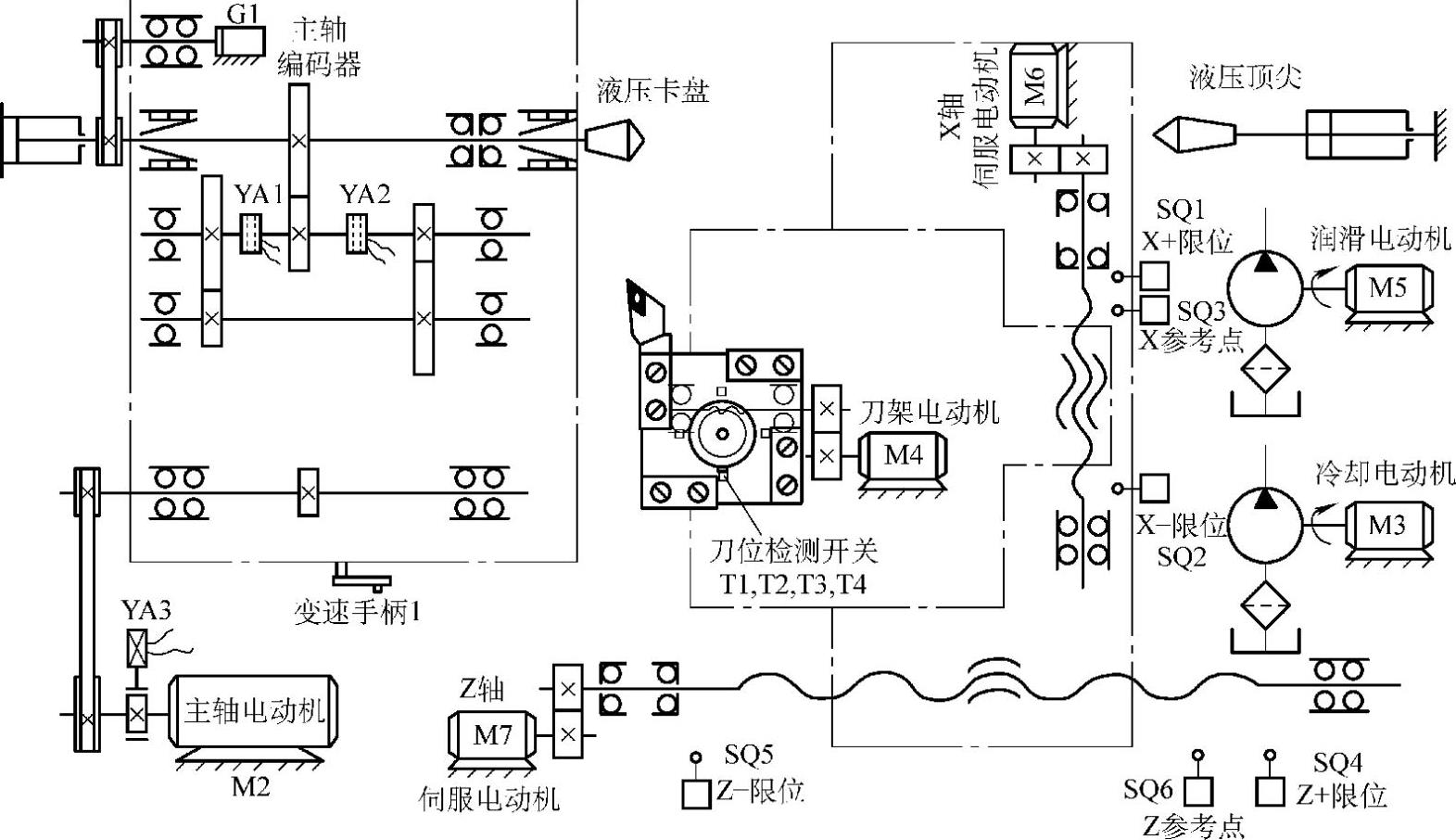

1)机床结构CK6150型数控车床传动系统如图7-58所示。该数控车床的主轴由7.5kW双速交流异步电动机M2驱动,手动三挡变速,电磁离合器YA1、YA2自动两挡变速,共有12挡速度;在主轴的尾端装有主轴编码器G1,用于速度测量和螺纹加工。进给运动采用1FT-5064型交流伺服电动机M6、M7驱动,SQ1~SQ6分别为X轴和Y轴的正、负向限位开关和参考点开关。该机床采用四工位刀架,M4为刀架电动机,T1~T4为四个刀位检测开关。M1为液压泵电动机,M3为切削液水泵电动机,M5为润滑泵电动机。

图7-58 CK6150型数控车床传动系统示意图

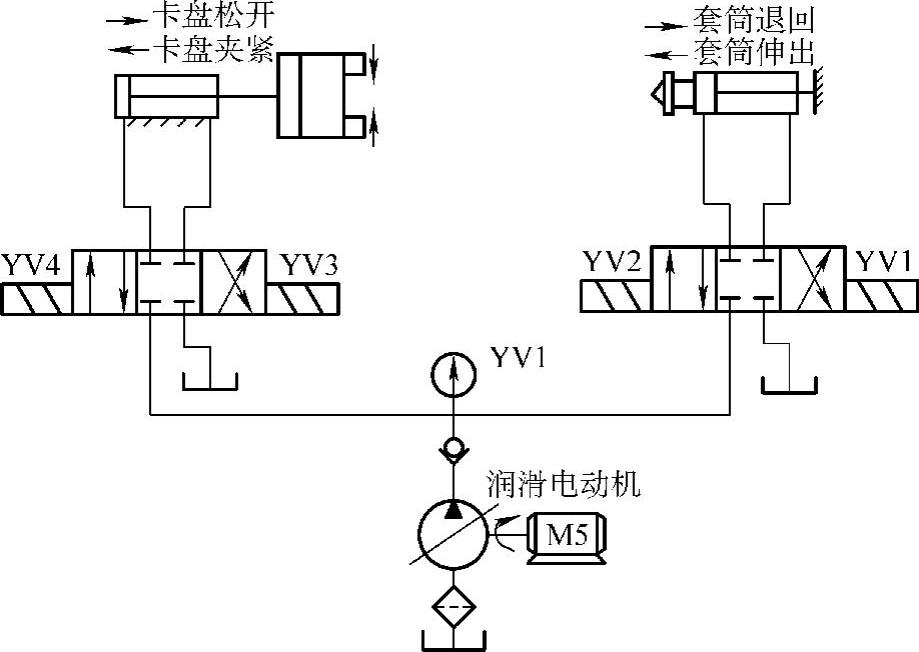

此外,CK6150型数控车床卡盘的卡紧与松开、尾座套筒的伸出与退回都是由液压系统驱动的。图7-59所示是CK6150数控车床液压系统原理图。

2)控制要求 液压起动/停止由按钮SB3、SB2控制,NC起动/停止由按钮SB5、SB4控制。SA1为照明开关,SB1为外部急停按钮。当有紧急情况发生时,按下急停按钮SB1,切断控制回路电源。机床控制面板如图7-60所示。

CK6150型数控车床的主轴采用分挡变速,三个手动挡与四个自动挡组成12挡变速,四个自动挡由MDI按键或零件程序中的S1、S2、S3、S4指令指定,主轴起动/停止受M03/M05指令控制。

液压卡盘的松开、夹紧由脚踏开关SQ1控制。液压尾座可点动伸出(点动左SB7)、连续伸出(连续左SB6)和连续退回(连续右SB8)。

切削液的开关由旋钮SA2和程序中的M08(开)、M09(关)共同控制。导轨润滑采用定时控制,每30min一次,每次10s。

刀架的位置由MDI按键或程序中的T1、T2、T3、T4指令指定。

进给运动可点动进给,也可连续自动进给,由CNC装置控制。如果超过正负向限位,则产生急停报警,按住超程解除按钮SB9后才可再进行点动。

图7-59 CK6150型数控车床液压系统原理图

图7-60 CK6150型数控机床控制面板图

(2)控制电路工作原理

由于CK6150型数控车床采用不含PLC的FAGOR 8025数控系统,因此需要独立配置可编程序逻辑控制器来完成辅助功能的控制。系统采用了SIMATIC S7-200型可编程序逻辑控制器和SIMATIC 611A伺服驱动,其基本工作原理如下。

1)主电路 在图7-61所示的主回路中,三相交流电源通过自动空气开关QF1引入,经过自动空气开关QF2~QF6分配给M1~M5交流异步电动机回路。自动空气开关具有短路保护功能,并起到一定的过载保护功能。

图7-61 CK6150型数控车床主电路原理图

KM1为液压电动机M1的起动和停止控制接触器,KM2、KM3、KM4为主轴电动机M2的高速、低速控制接触器。当KM2吸合KM3、KM4断开时,电动机M2定子绕组三角形接法,4极低速运行;当KM3、KM4吸合KM2断开时,电动机M2定子绕组呈双星形接法,2极高速运行。KM5为冷却泵电动机M3的起动和停止控制接触器,KM6、KM7为刀架电动机M4的正传和反转控制接触器,KM8为润滑泵电动机M5的起动和停止控制接触器。FR1、FR2、FR3分别为M1、M2和M3电动机的过载保护热继电器,由于刀架电动机和润滑电动机的工作时间很短,所以不需要加过载保护。为了提高系统的抗干扰能力,在总电源回路和主轴电动机回路中设置了阻容吸收电路FV1~FV6。

图7-62 FAGOR 8025/8030数控系统外形结构

图7-63 FAGOR 8025/8030数控系统后面板布局

2)CNC接口和控制电路 如图7-62所示为FAGOR 8025/8030数控系统的外形结构。图7-63所示为其背部接口面板的布局。系统采用交流220V电源供电,靠后备锂电池保存机床参数等信息。该系统有两个I/O连接器、五个编码器输入插座、一个电子手轮输入插座、两个串行通信接口。

I/O连接器I/O1、I/O2用来向伺服驱动装置提供模拟电压给定信号;向外部独立型PLC输出辅助功能信号,接受外部PLC送来的同步信号等。

A1~A4端口为四个位置反馈旋转编码器输入15针插座,其中A1用于X轴反馈、A2用于刀具或第4轴反馈、A3用于Z轴反馈、A4用于C轴或第3轴反馈。A5为主轴编码器输入插座,用于主轴转速反馈和螺纹加工。A6为电子手轮输入插座。

如图7-64所示为CNC接口和控制电路原理图。伺服驱动器采用三相交流380V电源供电,三相电源经过自动空气开关QF7引入;FAGOR 8025数控系统采用单相交流220V电源供电,电源经过自动空气开关QF8引入;控制回路采用单相交流110V电源供电,380V电源经过自动空气开关QF9引入后,经过变压器T1和自动空气开关QF10向控制回路供电。KM9为FAGOR 8025数控系统、S7-200可编程序逻辑控制器和直流24V开关电源的电源控制接触器。

图7-64 CK6150型数控车床CNC接口和控制电路原理图

在系统上电后,按下液压起动按钮SB3,接触器KM1吸合并自锁,液压泵电动机得电运转,液压泵开始工作。这时,按下NC起动按钮SB5,接触器KM9吸合并自锁,伺服驱动器、FAGOR 8025数控系统、S7-200可编程序逻辑控制器和直流24V开关电源同时得电,FAGOR 8025数控系统开始自检。

在系统上电后,按下液压起动按钮SB3,接触器KM1吸合并自锁,液压泵电动机得电运转,液压泵开始工作。这时,按下NC起动按钮SB5,接触器KM9吸合并自锁,伺服驱动器、FAGOR 8025数控系统、S7-200可编程序逻辑控制器和直流24V开关电源同时得电,FAGOR 8025数控系统开始自检。

FAGOR 8025数控系统自检结束后,在没有外部急停报警的情况下,从I/O1口输出X轴、Z轴伺服使能信号,通过继电器KA1、KA2转接后,分别接通SI-MATIC 611A伺服驱动电源的X331、X332的65、9端,伺服驱动器开始工作。当手动方式点动或者自动执行程序进给时,如果来自PLC的进给保持信号无效,则数控系统通过I/O1口输出0~±10V模拟给定信号到SIMODRIVE 611A伺服驱动器的X331、X332的56、14端,伺服驱动器开始工作,驱动伺服电动机M6、M7运转。在伺服电动机上同轴安装这两个传感器,一个是转子位置和速度测量传感器T,另一个是用于位置测量反馈的旋转编码器G。两个伺服电动机的转子位置和速度反馈信号分别接到伺服驱动器的X311、X313上,旋转编码器输出的位置测量反馈信号接到FAGOR 8025数控系统的A1、A3接口。

在伺服驱动器上电后,也要进行自检,如果自检正常,则输出一个伺服准备好开关信号给PLC的I2.0。在工作过程中,SIMODRIVE 611A具有电动机过热、过载保护功能,一旦检测到电动机过热,过热保护继电器动作,向PLC的I2.1口发出伺服热保护信号,产生急停报警。

其他像主轴起/停、换挡、换刀等辅助动作,由FAGOR 8025数控系统通过I/O1、I/O2接口,将工作方式、辅助控制命令等信号送到PLC处理控制。有些辅助动作的处理控制结果还要由PLC送回数控系统的I/O1接口,通过进给保持信号同步程序的执行。

3)PLC接口电路 在图7-65所示的PLC接口电路中,由SIEMENS S7-200系列CPU 226主单元(直流24V输入/16输出)和EM221(8输入)直流24V输入扩展单元、EM222(8出)继电器输出扩展单元组成56点可编程序逻辑控制器。

切削液开关SA2、尾座操作按钮SB6~SB8、超程解除按钮SB9分别接至PLC的I0.0~I0.4输入端,用于手动操作。液压电动机控制接触器辅助触点KM1、主轴电动机控制接触器辅助触点KM2、KM3分别接至PLC的I0.5~I0.7输入端,用于联锁控制。四个刀位检测开关T1~T4分别接至PLC的I1.0~I1.3输入端,用于换刀控制。X轴、Z轴正负向限位开关SQ1、SQ2、SQ4、SQ5分别接至PLC的I1.4、I1.5输入端,用于超程报警。伺服准备好信号和电动机过热信号分别接至PLC的I2.0、I2.1输入端,用于急停报警。来自FAGOR 8025数控系统的MST选通信号、工作方式(JOG)信号、NC急停信号和复位信号、辅助功能编码(MST01~MST20)信号分别接至PLC的I2.2~I2.7、I3.0~I3.5输入端,用于辅助功能控制。各输入接点的公共端1M~4M均与24V开关电源的输出负极M相连。

图7-65 CK6150型数控车床PLC控制电路原理图

可编程序逻辑控制器的继电器输出Q0.0~Q0.7的公共端COM1与控制电路的6号线相连,当液压泵电动机起动后,控制回路的交流110V电源加到COM1端,通过PLC的继电器输出Q0.0~Q0.5分别控制接触器线圈KM2~KM8的通/断电,从而控制主轴电动机高速/低速、切削液电动机起动/停止、刀架正转/反转、润滑电动机起动/停止。PLC的继电器输出Q1.0~Q1.7的公共端COM2和Q2.0~Q2.7的公共端COM3与24V开关电源的正极输出L+相连。PLC的继电器输出Q1.0~Q1.6分别控制24V直流电磁阀YV1~YV4和电磁铁YA1~YA3的通/断电,从而控制卡盘的夹紧/松开、尾座的伸出/退回、主轴高速挡/低速挡和主轴的制动。PLC的继电器输出Q2.0~Q2.4分别控制24V指示灯HL2~HL6的通/断电,分别用于急停报警、卡盘夹紧、X轴超程、Z轴超程和尾座顶紧的指示。PLC的继电器输出Q2.5与FAGOR 8025数控系统I/O1口的14端相连,用于将外部急停报警信号送给数控系统;PLC的继电器输出Q2.6与FAGOR 8025数控系统I/O1口的15端相连,用于将进给保持信号送给数控系统,同步零件程序的执行。

(3)PLC程序分析

由于CK6150数控机床的辅助控制逻辑较为复杂,单纯用接触器-继电器控制逻辑实现比较困难,因此,采用了独立于CNC之外的S7-200可编程序逻辑控制器来完成辅助控制功能。遵循结构化程序设计原则,PLC程序采用“主程序-子程序”结构,以方便PLC程序的设计和调试。

1)PLC主程序 如图7-66所示为CK6150数控车床的PLC控制主程序梯形图。在PLC主程序中,首先把CNC送到IB3口的MST代码(BCD码)与63(3FH)相“与”,屏蔽掉I3.6、I3.7,并在M选通、S选通、T选通信号的作用下,分别将M代码转存到MB1,S代码转存到MB2,T代码转存到MB3;然后,

图7-66 数控车床PLC控制主程序梯形图

无条件(SM0.0)调用主轴控制子程序、液压卡盘和液压尾座控制子程序、冷却和润滑控制子程序、换刀控制子程序、急停和进给保持控制子程序。

2)主要子程序

①液压卡盘和液压尾座控制子程序,其梯形图如图7-67所示。这两种动作的控制都是在手动JOG(I2.5)方式下进行的。

图7-67 液压卡盘、尾座控制PLC子程序梯形图

液压卡盘的夹紧和松开是由一个脚踏开关SQ7控制的,第一次踩踏时夹紧,第二次踩踏时松开。因此,将这个开关的闭合信号转换成脉冲信号M0.3,然后用M0.3脉冲去置位Q1.0、复位Q1.1,或者复位Q1.0、置位Q1.1。

液压尾座的伸出和退回由按钮SB6(I0.1)、SB7(I0.2)和SB8(I0.3)控制的。按下连续左按钮I0.1,尾座伸出Q1.0有效并自锁,同时解除Q1.1,尾座连续伸出。按下点动左按钮I0.2,尾座伸出Q1.0有效,同时解除Q1.1,尾座伸出;放开I0.2后,尾座伸出Q1.0解除,尾座停止。按下连续右按钮I0.3,尾座退回Q1.1有效并自锁,同时解除Q1.0,尾座连续退回。

图7-68 冷却和润滑控制PLC子程序梯形图

②冷却和润滑控制子程序,其梯形图如图7-68所示。

切削液的开/关由手动旋钮SA2(I0.0)和M功能指令M08、M09共同控制。自动方式(I2.5=0)时,在M选通信号的作用下,判断MB1的值,如果等于08则置位M0.2,如果等于09则复位M0.2;手动旋钮SA2闭合(I0.0=1)或者M0.2=1时,开启Q0.2。

润滑泵的起动/停止由定时器T37(10s)、T38(30min)控制,在无急停报警的情况下,每30min润滑一次,每次10s。

③换刀控制子程序,其梯形图如图7-69所示。在这个梯形图中,用字节传送指令将当前刀位开关信号(I1.0~I1.3)转换成当前刀号代码(1~4),并存放到MB4中。当执行换刀指令时,在T选通信号的作用下,将指令刀号MB5与当前刀号MB4进行比较,如果不相等则置位Q0.3、复位Q0.4,刀架电动机正转,刀架开始旋转;当转到预定的刀位时,当前刀号MB4与指令刀号MB3相等,复位Q0.3,刀架停止正转;在Q0.3闭合脉冲的作用下,置位Q0.4,刀架电动机开始反转,刀架下降锁紧;定时器T40延时4s后,复位Q0.4,换刀动作结束。

图7-69 换刀控制PLC子程序梯形图

④主轴控制子程序,其梯形图如图7-70所示。首先执行S指令,指定速度

图7-70 主轴控制PLC子程序梯形图

挡,然后执行M03指令,置位M0.1,根据S指令代码MB2不同,产生相应的输出组合(Q0.0、Q0.1、Q1.4、Q1.5),从而起动主轴按预定的转速运转。当执行M05、M30(MB1=48)指令或者NC复位急停时,复位M0.1,主轴停止并接通制动电磁铁(Q1.6)制动;制动2s后,定时器T41动作,释放制动电磁铁。

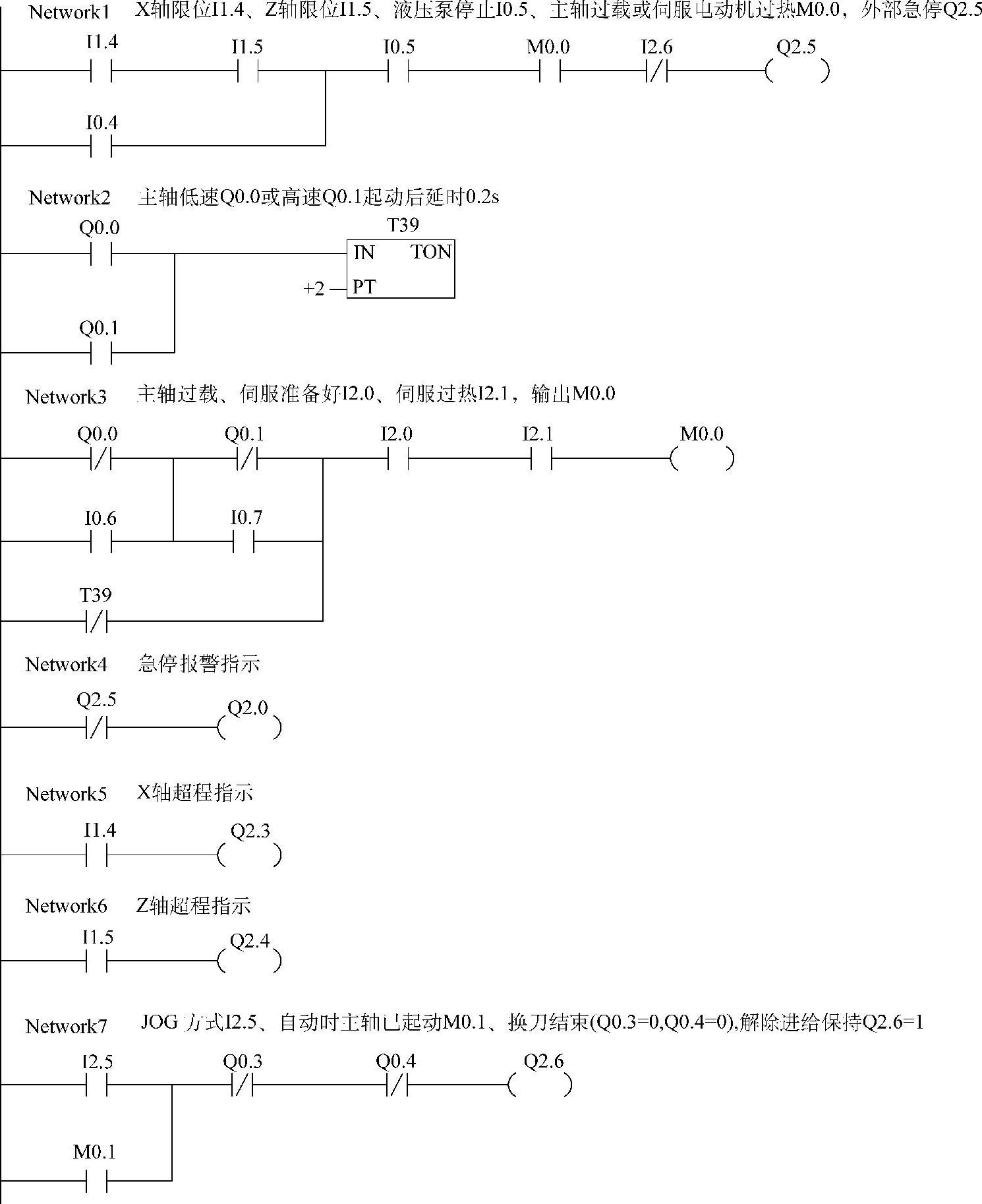

⑤急停、进给保持控制子程序,其梯形图如图7-71所示。急停和进给保持是PLC送给CNC的辅助控制反馈、同步信号,用来反馈辅助控制信息,同步NC程

图7-71 急停、进给保持控制PLC程序梯形图

序的执行。当出现X轴越限、Z轴越限、液压泵过载、主轴过载或者伺服电动机过热时,发出急停控制信号Q2.5,通知CNC进行急停处理。

在换刀(Q0.3=1或Q0.4=1)期间,或者在自动工作方式而主轴还没有起动的情况下,向CNC发进给保持信号(Q2.6),使CNC锁定进给,保证机床安全。

通过对上述应用实例分析,可以清楚地看出独立型PLC与CNC装置之间、PLC与机床侧的开关量之间的I/O连接关系;并通过PLC程序设计,使CNC装置、PLC和数控机床三者紧密结合在了一起,形成一个有机整体,从而控制数控机床有条不紊地工作。

2.内置式PLC信息交换的实现

对于内装PLC的数控系统产品,不仅可通过开关量交换信息,而且可以通过内部寄存器、内部标志位等交换信息,在CNC与PLC之间无需硬件I/O连接,数据处理能力强,可靠性高,是数控系统发展的方向。

(1)PLC在数控机床中的功能

1)操作面板的控制 操作面板的控制分为两个部分:一个是系统操作面板的控制,另一个是机床操作面板的控制。系统操作面板信息传递如图7-72a所示,系统操作面板输入的数控加工程序经过NC编译处理后,送至PLC和伺服系统,控制机床动作。机床控制面板的信息传递如图7-72b所示,机床操作面板的各种开关信号经PLC处理后,分别送CNC和数控机床。

图7-72 控制面板信息传递

a)系统操作面板信息传递 b)机床控制面板信息传递

2)机床外部开关输入信号 将机床侧的开关信号输入PLC,进行逻辑运算,运算的结果用于对机床的控制。

3)输出信号控制PLC将用于控制的信号经过接口以及外围电路中的继电器、接触器、电磁阀等输出给控制对象。

4)M、S、T功能的实现 辅助完成辅助功能、主轴转速调整及刀具交换等。

(2)SINUMERIK 802S/C base line系统PLC信息交换

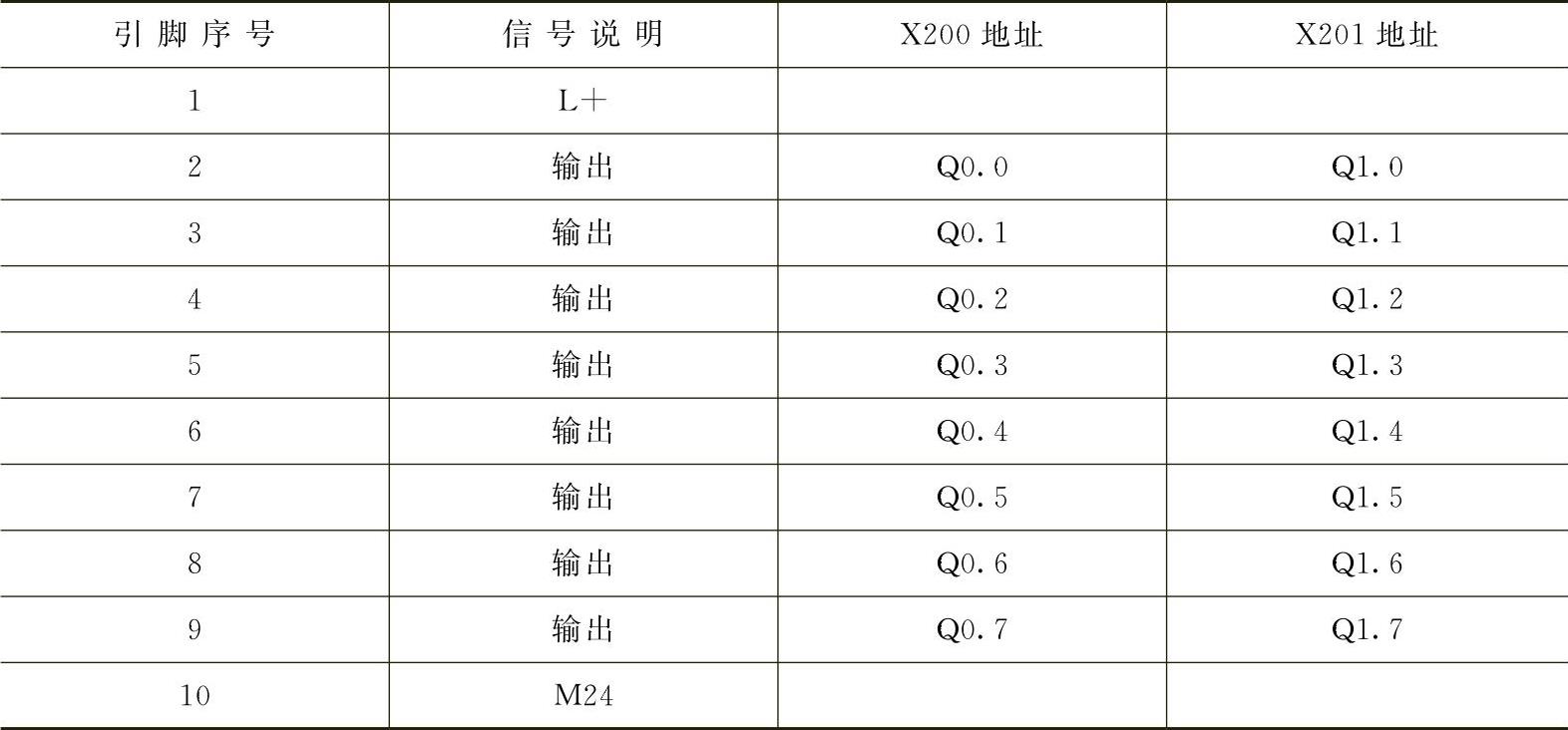

1)系统端口定义 内部带PLC的SINUMERIK 802 S/C base line数控系统,其PLC是SIEMENS S7-200型PLC系统的一个的子集,支持大部分S7-200系统的编程指令。其背部接口X100~X105共48点,PLC外部数字输入端,如表7-3所示。其输出接口X200~X201共16点,为PLC外部输出数字端口,如表7-4所示。

表7-3 数字输入接口引脚分配

表7-4 数字输出接口引脚分配

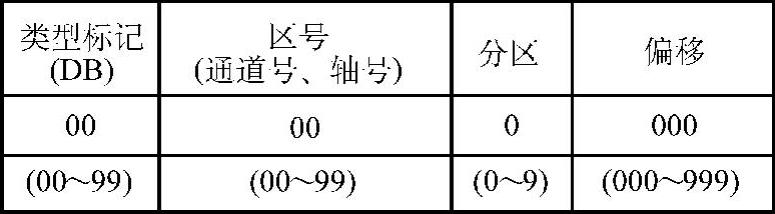

2)内部资源配置PLC支持位存取、字节存取、字存取、双字存取。PLC地址定义及范围如表7-5所示,地址区V的组成如图7-73所示。

表7-5 PLC地址定义及范围

(https://www.xing528.com)

(https://www.xing528.com)

(续)

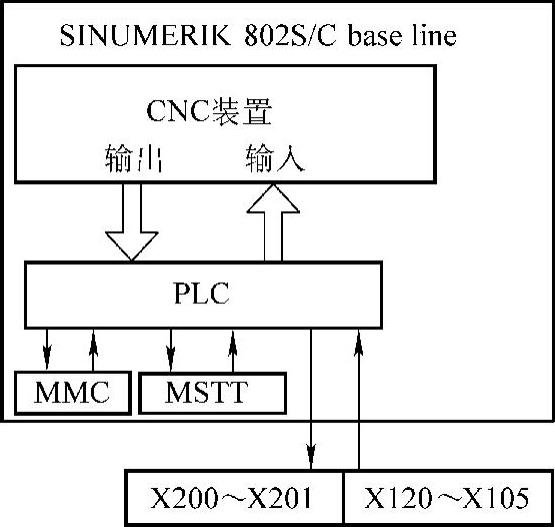

该系统内部与PLC有关的信号流向及与外部的连接如图7-74所示。其中,MMC为系统人机交互逻辑模块,主要用来处理通过系统显示器来交互操作的事件,如系统报警等;MSTT为机床控制面板(MCP)逻辑控制模块,主要用来处理与机床操作相关的信息的处理。

图7-73 地址区V的组成

图7-74 SINUMERIK 802S/C base line 中PLC与CNC装置的逻辑连接

3)CNC与PLC之间的信息交换 各逻辑模块间信息传递的物理量如附录A所示。

可以看出,在数控系统内部CNC和PLC之间交换的数据内容很多,也很复杂,主要是通过标志位进行信息的相互传递,信息内容涵盖了机床操作方式、功能等全部的开关量。

4)PLC程序的编辑调试工具PLC程序的编辑通常通过专门的软件Pro-gramming Tool PLC 802来完成。图7-75所示为Programming Tool PLC 802的操作编程界面。

使用编程工具软件Programming Tool PLC 802时,应注意以下几点:

①PLC与计算机的通信电缆必须按照RS232接口要求接线。

②在SINUMERIK 802S/C base line系统中选择联机波特率,其路径是:“诊断”→“调试”→“STEP 7连接”。

图7-75 Programming Tool PLC 802工作界面

③在SINUMERIK 802S/C base line系统中激活“STEP 7连接”。

④在Programming Tool PLC 802中,在“PLC”菜单下的“Type”项中选择“PLC Type”为“SINUMERIK 802S/C”,否则可能导致PLC运行错误。

⑤对于编译错误,可打开“编译诊断窗口”,查看哪个子程序中的哪个网络的第几行第几列有何错误。

⑥对于运行错误,可根据SINU-MERIK 802S/C base line系统屏幕上的报警信息进行诊断。

5)PLC程序结构

SINUMERIK 802S/C base line在出厂前已经内装了PLC实例应用程序,另外还在工具盒中提供了一个PLC子程序库。如果内装的实例程序不能满足机床控制的要求,则可以编写自己的PLC应用程序,否则直接调用实例程序,设定好相关参数即可。

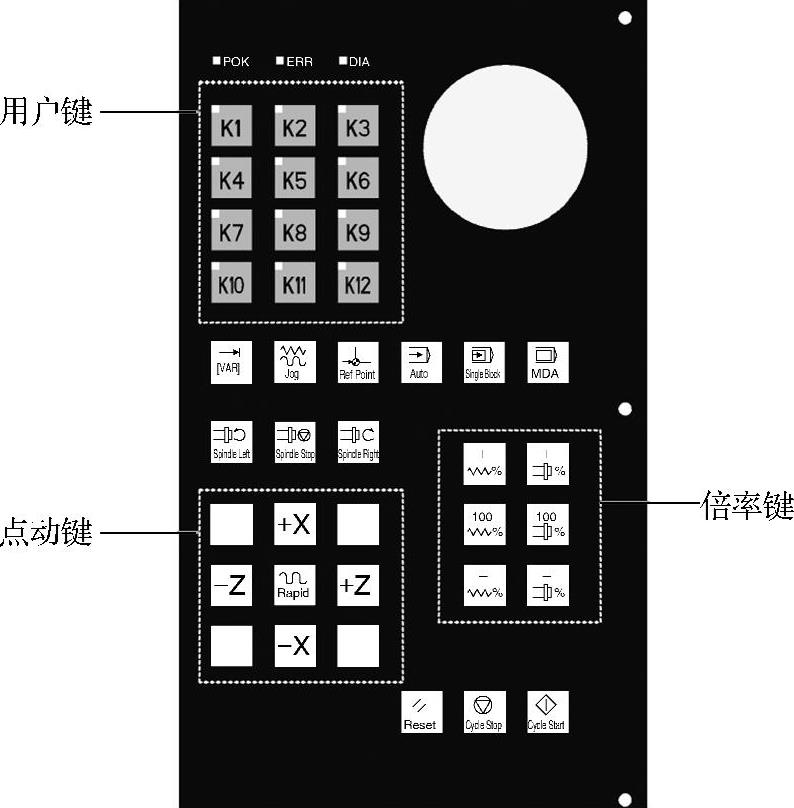

机床操作面板各键定义如图7-76所示,输入信号端口说明如表7-6所示,输出信号端口说明如表7-7所示。

图7-76 机床操作面板各键定义

表7-6 输入信号端口

表7-7 输出信号端口

在此实例PLC程序中,主要采用主程序调用子程序的模块化编程原理,主要完成以下功能。

①PLC初始化:

激活测量系统1;

通道和轴接口的进给倍率生效;

参数有效性检测(在子程序31中实现)。

②急停处理:

急停按钮处理;

611U电源模块上电与下电时序控制(T48,T63,T64);

611U电源模块的状态监控(T72为驱动器就绪,T52为通用变压器报警)(这两个状态反馈信号也可以激活急停)。

③信号处理:

操作方式选择;

NC起动、停止、复位;

主轴手动操作(主轴正转、反转和停止);

点动键处理(根据PLC参数);

由HMI接口选择手轮(SBR39、HMI、HW)。

④坐标轴控制:

各个坐标轴的使能控制(包括主轴);

硬限位处理(单或双开关逻辑)或超程链;

参考点开关监控;

步进驱动器的旋转监控;

进给电动机抱闸释放。

⑤接触器控制的主轴:

主轴使能;

主轴手动操作(手动方式下正转、反转和停止);

在自动或MDA方式下,可直接编程M03和M04,PLC自动在M03和M04之间加入制动输出;

外部主轴制动控制。

⑥模拟主轴:

单极性模拟主轴(0~10V)和双极性模拟主轴(±10V);

单极性主轴的正使能由Q0.0,负使能由Q0.1引出;

双极性主轴使能由系统的X7(Pin 17和Pin 50)引出;

主轴手动操作(手动方式下正转、反转和停止);

主轴程序控制(自动和MDA方式)。

⑦车床刀架控制:

适用于4或6工位霍尔元件简易刀架;

刀架锁紧监控(锁紧时间由PLC机床参数设定);

刀架刀位反馈监控;

换刀过程监控(如果在一定时间内没有找到目标刀具,自动停止);

换刀时进给停止。

⑧切削液控制:

手动方式下,用户键K6起动或关闭切削液;

自动和MDA方式下,M07、M08起动切削液,M09关闭切削液;

切削液位和冷却电动机过载监控。

⑨导轨润滑:

用户键K5起动润滑一次;

定时定量润滑(根据PLC参数设定的间隔和润滑时间)。

⑩卡紧放松控制:

用于车床的卡盘卡紧和放松;

用于铣床的刀具卡紧和放松。

⑪伺服驱动器优化时刀具抱闸的释放控制:

组合键由PLC机床参数激活(只用于611U对带抱闸电动机的优化);

组合键:

+

+ →抱闸释放;

→抱闸释放;

+

+ →抱闸锁紧;

→抱闸锁紧;

抱闸释放时可以产生PLC报警,以提示调试人员注意。

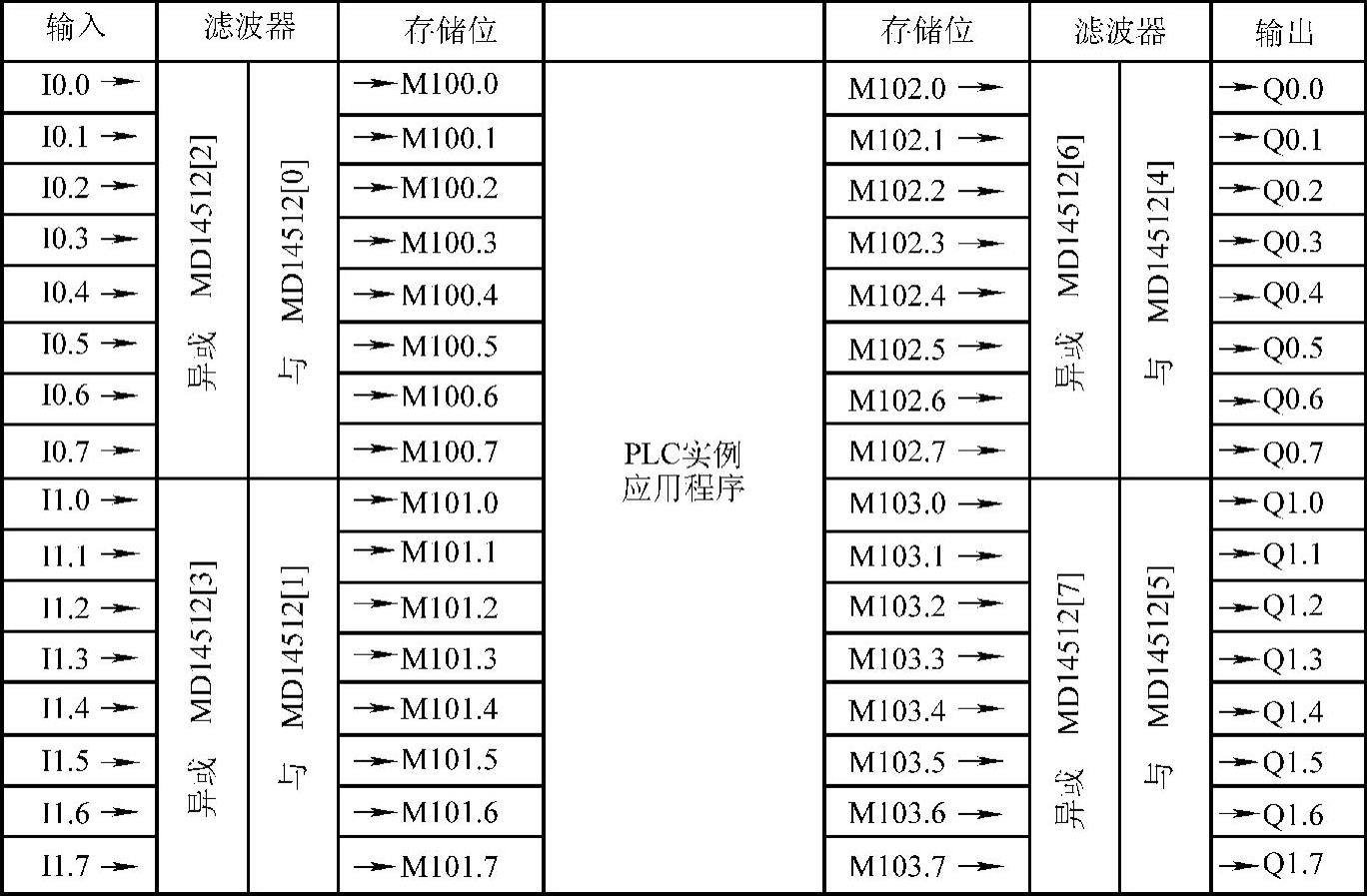

实例程序是为不同的机床接线而设计,即任何输入位既可以按常开连接也可以按常闭连接;DI16和DO16输入/输出可以通过子程序,按照PLC机床数据MD14512[0]~[3]和MD14512[4]~[7]进行滤波预处理。

输入/输出数据滤波预处理的基本原理如图7-77所示,表示了物理输入信号与内部缓存信号之间的关系。实用程序中,所有子程序均按常开逻辑设计,且M100.0表示输入位I0.0,M101.2表示I1.2,M102.3表示Q0.3,M103.4表示Q1.4,依此类推。子程序库中的所有子程序均独立于物理输入/输出。

在实例程序中,所有的输入点均按常开连接,即高电平有效。例如I0.7在实例程序中定义为“急停”,当I0.7为“1”时,PLC激活“急停”。如果实际应用中“急停”为常闭连接,则需要通过PLC参数MD14512[2]第7位,将输入I0.7设置为“常闭”逻辑。

(3)FANUC 0i-B/0i Mate-B系统PLC信息交换

FANUC系统CNC与PLC信息交换的内容相似,但是各数据位的地址不同,且其表示符号也不同。图7-78所示为FANUC 0i-B系统PLC信息交换地址分配图,详细内容请读者查阅相应的调试手册。

图7-77 输入/输出数据滤波预处理

图7-78 FANUC 0i-B系统PLC信息交换地址分配

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。