1.概述

FANUC数控系统功能完善,品种齐全,稳定可靠,性能价格比高,在机械制造领域拥有较大的市场份额。

在FANUC数控系列产品中,最有代表性的系统主要有FS6、FS0、FS15、FS16/18、FSi系列等。FS是FANUC System的简称,其后的数字代表产品的系列、系统类型和升级序号。如FS 0i-MC,0i为产品系列,M代表系统类型为铣削类,C为升级序列。FANUC系统类型常用T(车床类)、G(磨床类)、P(压力机类)来表示。

2.FS6简介

FS6是FANUC于1979年推出的产品,采用以Intel 8086为主的多CPU主从结构,采用磁泡存储器和专用位置环控制芯片。硬件上采用了大板结构,伺服驱动系统常采用FANUC直流驱动系统,通过脉冲编码器进行位置检测,构成半闭环位置控制系统。主轴驱动系统一般都采用FANUC交流主轴驱动装置,一般安装在机床强电柜内,与安装数控装置等的电器柜分开。系统软件为固定式专用软件,系统最大可以控制5轴,3轴联动,具有较强的自诊断功能与较高的可靠性。

3.FS0系列数控系统

(1)基本特征

FS0是FANUC公司于1985年推出的产品,是FANUC公司的代表性产品之一。该产品在全世界机床行业得到了广泛的应用,是中国市场上销售量最大的一种系统。系统有多种规格,其基本结构相近,功能与使用场合有所不同。FS0系列数控系统分为A型、B型、C型和D型产品,目前在国内使用较多的是普及型FS0-D和全功能型FS0-C两个子系列。

FS0采用Intel 80386芯片,1988年后的产品改用Intel 80486DX2;采用高可靠性的硬件设计,大量使用了专用超大规模集成电路芯片,在一定程度上提高了数控系统的可靠性和系统的集成度;采用表面安装元件(SMD),提高了数控系统的集成度,使数控系统的体积减小。

在系统的功能上,具有刀具寿命管理、极坐标插补、圆柱插补、多边形加工、简易同步控制、Cf轴控制(主轴回转由进给伺服电动机实现,回转位置可与其他进给轴一起参与插补)、Cs轴控制(主轴电动机不是进给伺服电动机,而是FANUC主轴电动机,由装在主轴上的编码检测主轴位置,可与其他进给轴一起参与插补)、串行和模拟的主轴控制、主轴刚性攻螺纹、主轴同步控制功能、PLC梯形图显示和PLC梯形图编辑功能(需要编程)、PLC轴控制功能等。

该系统除了通用的宏程序功能以外,还增加了定制型用户宏程序,这样为用户提供了更个性化设计的空间。用户可以通过编程,对显示屏幕、处理过程控制等进行编辑,以实现个性化机床的设计。

FS0-C数控系统采用了多CPU方式进行分散处理,实现了高速连续的切削。为实现在切削路径中的高速、高精度,在系统功能中增加了自动拐角倍率,伺服前馈控制,大大地减少了伺服系统的误差。对PLC的接口增加了高速M、S、T接口功能,进一步缩短了执行时间,提高了系统的运行速度。另外,系统在硬件上增加了远程缓冲控制,提高了系统处理外部数据的速度,可以实现高速的DNC操作。

FS0-C系统采用全数字伺服控制结构,实现伺服控制的数字化,大大地提高了伺服运行的可靠性和自适应性,改善了伺服的性能。可以实现高速、高精度的伺服控制功能。还可以实现伺服波形的CRT显示,用于伺服系统的诊断调试。

FS0-C系统除了模拟主轴接口以外,还提供了串行主轴控制(仅限于使用FANUC的主轴放大器)。主轴控制信号通过光缆与主轴放大器连接,连接方便、简洁、可靠。可以实现主轴的刚性攻螺纹、定位,双主轴的速度、相位同步以及主轴的Cs轮廓控制。

(2)基本构成

FS0系统由数控单元本体、主轴和进给伺服单元以及相应的主轴电动机和进给电动机、CRT显示器、系统操作面板、机床操作面板、附加的输入/输出接口板(B2)、电池盒、手摇脉冲发生器等部件组成。

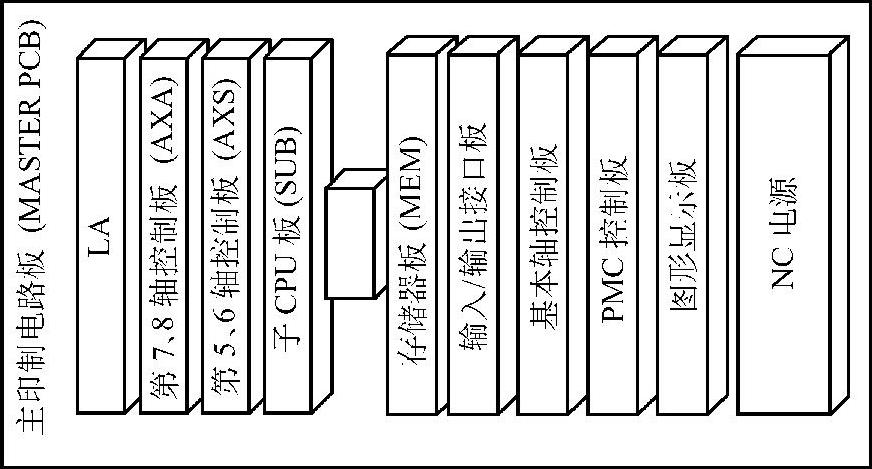

图6-2 FANUC 0系统数控单元结构图

FS0系统的CNC单元为大板结构,基本配置有主印制电路板(PCB)、存储器板、图形显示板、可编程机床控制器板(PMC-M)、伺服轴控制板、输入/输出接口板、子CPU(中央处理器)板、扩展轴控制板、数控单元电源和DNC控制板。各板插在主印制电路板上,与CPU的总线相连。其模块结构如图6-2所示,各部件的功能如下:

①主印制电路板(PCB)。连接各功能板、故障报警等。主CPU在该板上,用于系统主控。

②数控单元电源。主要提供+5V、+15V、-15V、+24V、-24V直流电源,用于各板的供电,其中,24V直流电源用于单元内继电器的控制。

③图形显示板。提供图形显示功能,第2、3手摇脉冲发生器接口等。

④PC板(PMC-M)。PMC-M型可编程机床控制器,提供扩展的输入/输出板的接口。

⑤基本轴控制板(AXE)。提供X、Y、Z和第4轴的进给指令,接收从X、Y、Z和第4轴位置编码器反馈的位置信号。

⑥输入/输出接口板。通过插座M1、M18和M20提供输入点,通过插座M2、M19和M20提供输出点,为PMC提供输入/输出信号。

⑦存储器板。接收系统操作面板的键盘输入信号,提供串行数据传送接口,第1手摇脉冲发生器接口,主轴模拟量和位置编码器接口,存储系统参数、刀具参数和零件加工程序等。

⑧子CPU板。用于管理第5、6、7、8轴的数据分配,提供RS232C和RS422串行数据接口等。

⑨扩展轴控制板(AXS)。提供第5、6轴的进给指令,接收从第5、6轴位置编码器反馈的位置信号。

⑩扩展轴控制板(AXA)。提供第7、8轴的进给指令,接收从第7、8轴位置编码器反馈的位置信号。

⑪扩展的输入/输出接口。通过插座M61、M78和M80提供输入点,通过插座M62、M79和M80提供输出点,为PMC提供输入/输出信号。

⑪⑫通信板(DNC2)。提供数据通信接口。

(3)控制单元的连接

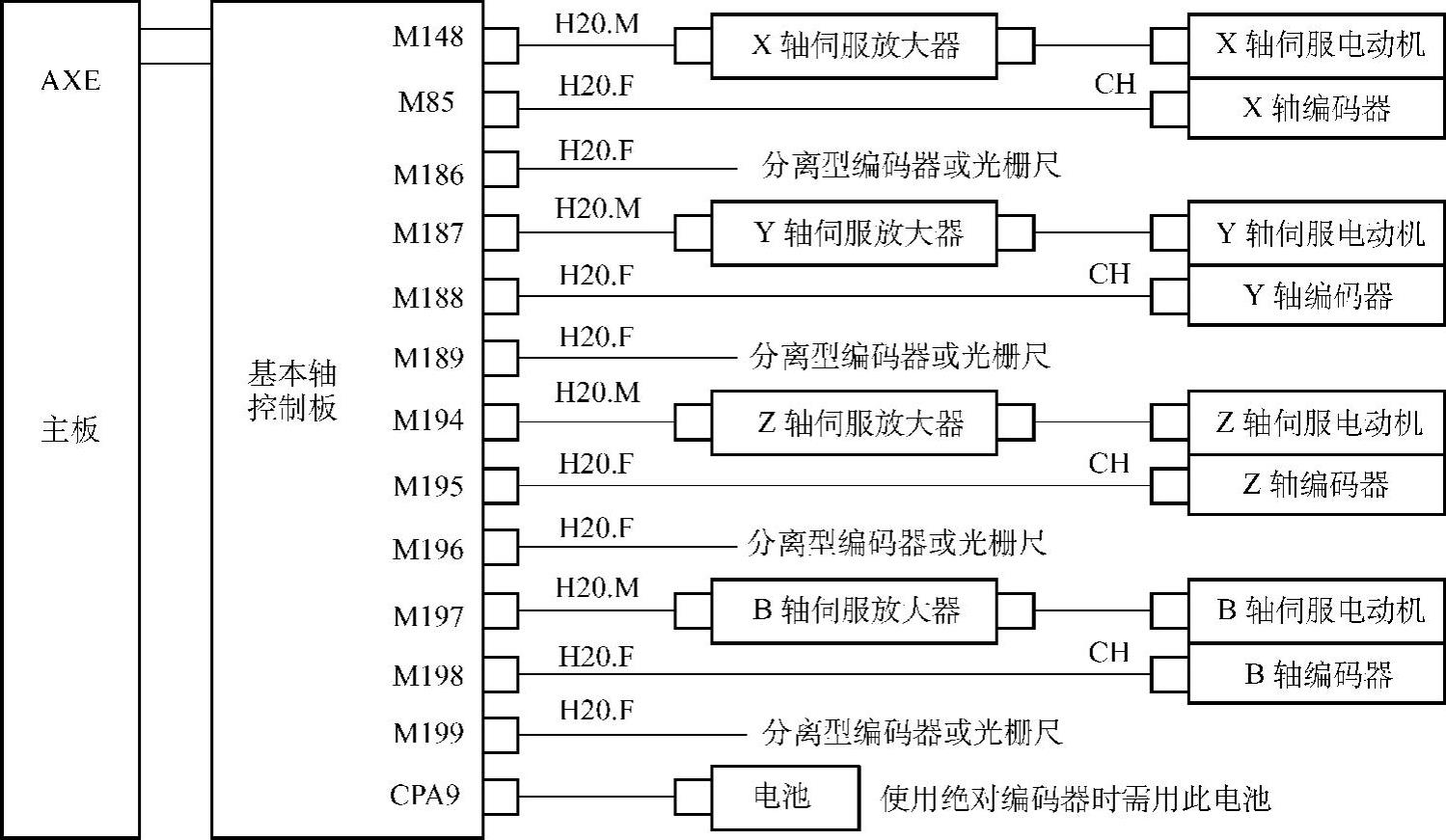

图6-3所示为FANUC 0系统基本轴控制板(AXE)与伺服放大器、伺服电动机和编码器连接图。M184~M199为轴控制板上的插座编号,其中M184、M187、M194、M197为控制器指令输出端;M185、M188、M195、M198是内装型脉冲编码器输入端,在半闭环伺服系统中为速度/位置反馈,在全闭环伺服系统中作为速度反馈;M186、M189、M196、M199只作为在全闭环伺服系统中的位置反馈,可以接分离型脉冲编码器或光栅尺。H20表示20针HONDA插头,M表示“针”,F表示“孔”。如果选用绝对编码器,CPA9端接相应电池盒。

图6-3 FANUC 0系统基本轴控制板与伺服放大器、伺服电动机和编码器连接图

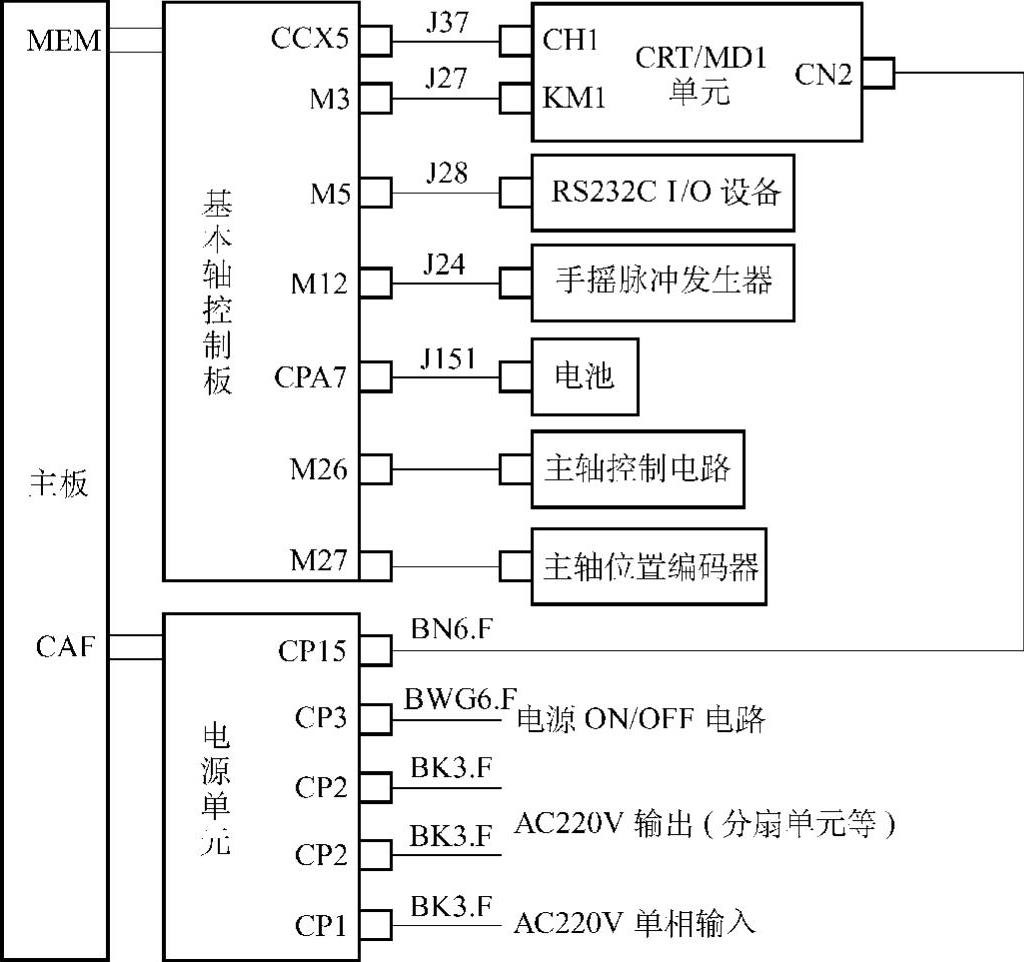

存储器板存放着加工程序、偏移量和系统参数,系统断电后由电池单元供电保存;同时连接着显示器、MDI单元、第一手摇脉冲发生器、串行通信接口主轴控制器和主轴位置编码器、电池等单元,如图6-4所示。

在电源单元中,CP15为24V DC输出端,供显示单元使用,BN6.F为6针棕色插头;CP1是单相AC220 V输入端,BK3.F为3针黑色插头;CP3接电源开关电路;CP2为AC220V输出端,可以接冷却风扇或其他需要AC220V设备。

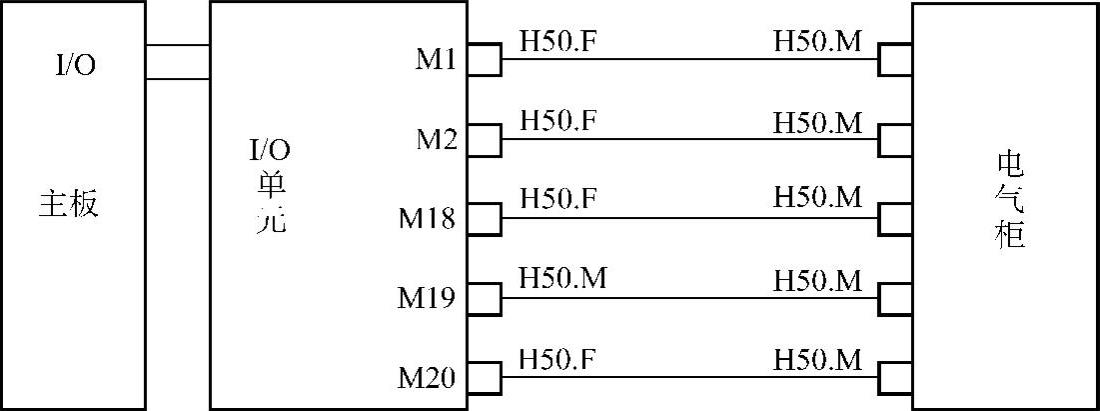

内置I/O接口连接如图6-5所示。其中,M1、M18为I/O输出插座,共计80个I/O输入点;M2、M19为U0输出插座,共计56个I/O输出点;M20包括24个I/O输入点和16个I/O输出点。这些I/O点可以用于强电柜中的中间继电器控制,机床控制面板的按钮和指示灯、行程开关等开关量控制。

图6-4 FANUC 0系统存储器板、电源单元连接图

图6-5 FANUC 0系统I/O板连接图

(4)伺服系统的基本配置

1)进给伺服系统的基本配置 常用的S系列交流伺服放大器分1轴型、2轴型和3轴型三种。其电源电压为200/230V,由专用的伺服变压器供给。AC100V制动电源由NC电源变压器供给。

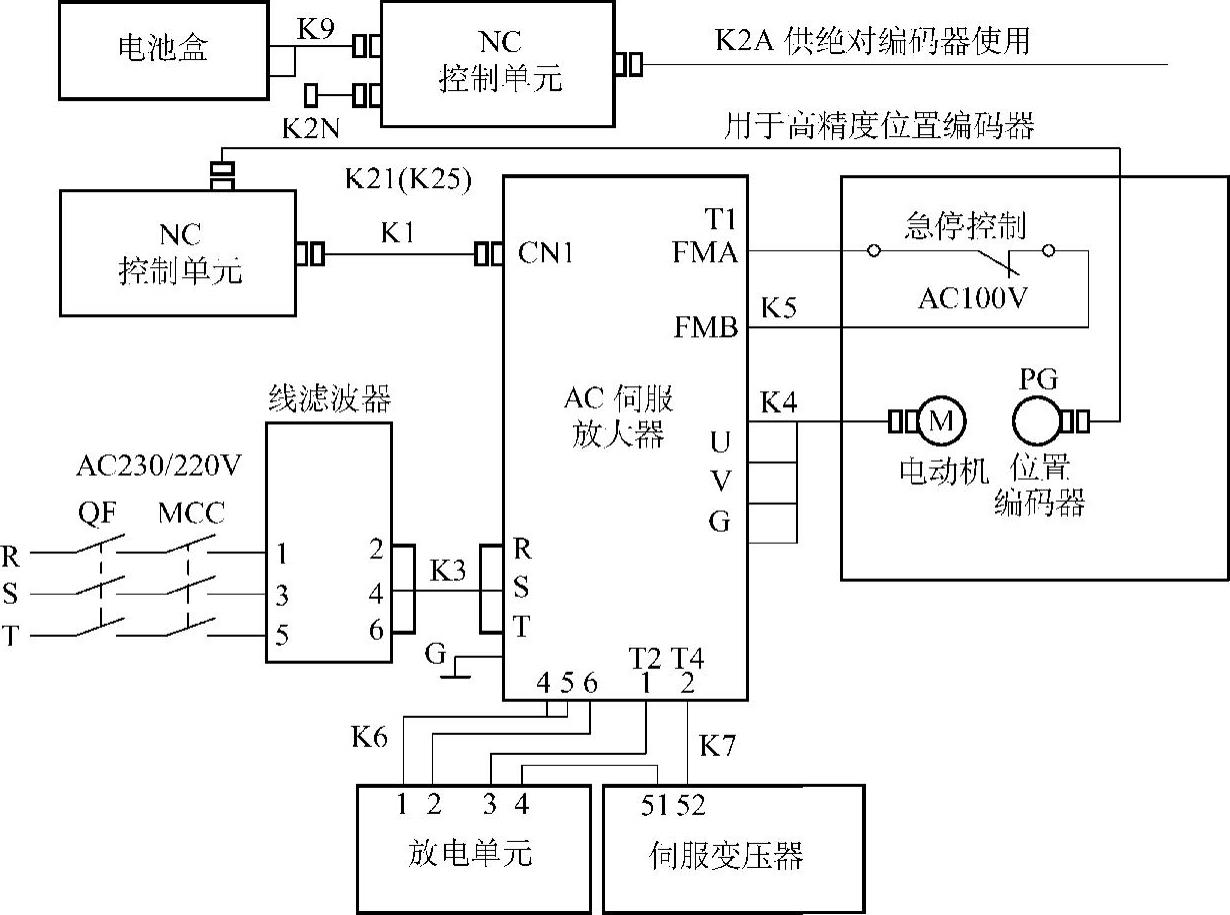

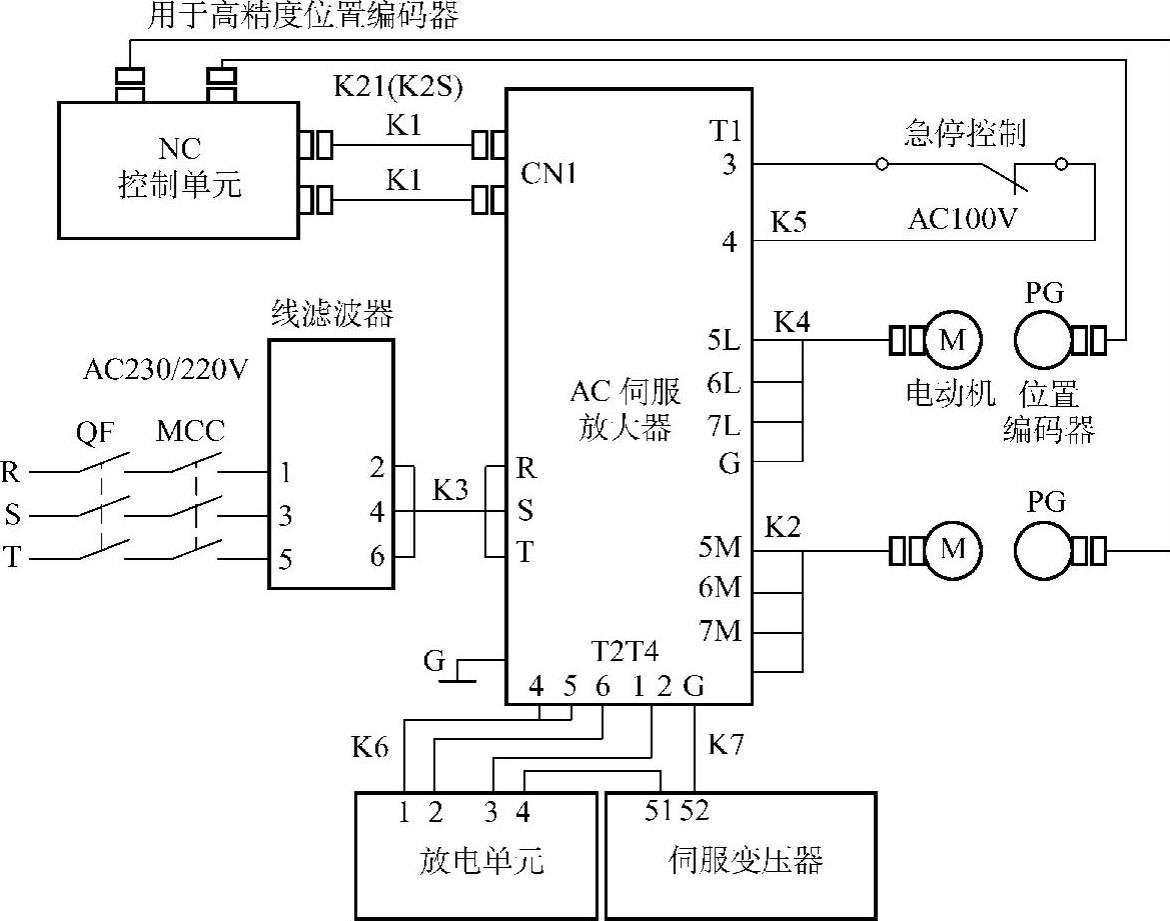

1轴型和2轴型伺服单元的基本配置和连接方法分别如图6-6和图6-7所示。图中,电缆K1为NC到伺服单元的指令电缆,K2S为脉冲编码器的位置反馈电缆,K3为AC230/200V电源输入线,K4为伺服电动机的动力线电缆,K5为伺服

图6-6 FANUC 0系统1轴型伺服单元

图6-7 FANUC 0系统2轴型伺服单元

单元的AC110V制动电源电缆,K6为伺服单元到放电单元的电缆,K7为伺服单元到放电单元和伺服变压器的温度接点电缆。QF和MCC分别为伺服单元的电源输入断路器和主接触器,用于控制伺服单元电源的通和断。

伺服单元的接线端T2-4和T2-5之间有一个短路片,如果使用外接型放电单元,则应将它取下,并将伺服单元印制电路板上的短路棒S2设置到H位置,反之则设置到L位置。

伺服单元的连接端T4-1和T4-2为放电单元和伺服变压器的温度接点串联后的输入点。当这两个接点断开时,将产生过热报警。如果使用这对接点,应将伺服单元印制电路板上的短路棒S1设置到L位置。

在2轴型伺服单元中,插座CN1L、CN1M、CN1N可分别用电缆K1和数控系统的轴控制板上的指令信号插座相连,而伺服单元中的动力线端子T1-5L、6L、7L和T1-5M、6M、7M以及T1-5N、6N、7N则应分别接到相应的伺服电动机,从伺服电动机的脉冲编码器返回的电缆也应一一对应地接到数控系统的轴控制板上的反馈信号插座上(即L、M、N分别表示同一个轴)。

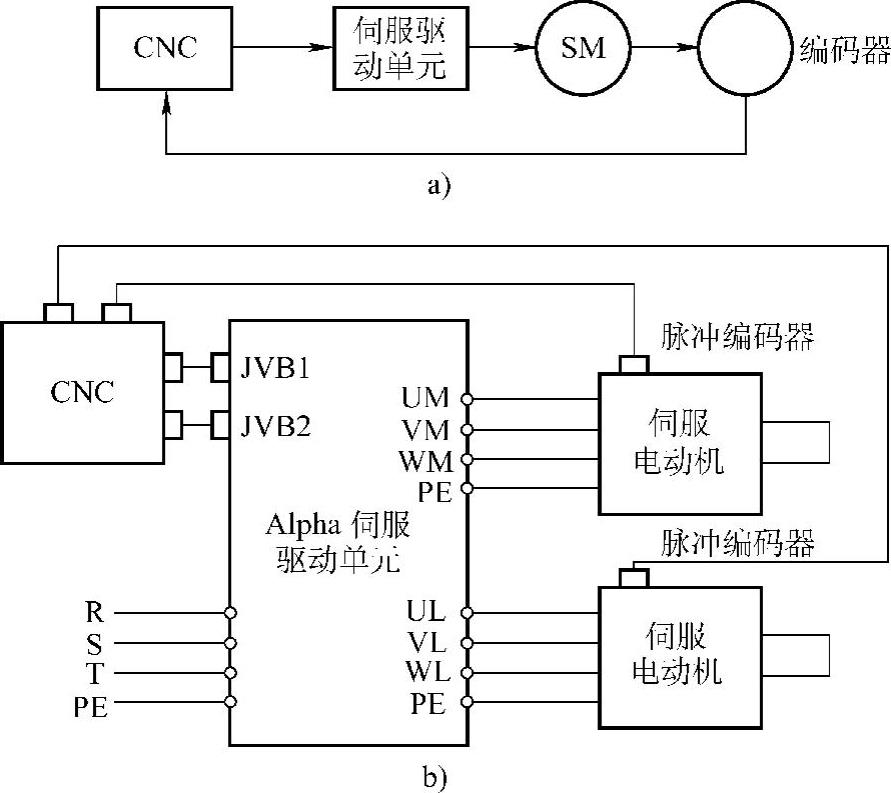

FANUC的CNC与Alpha系列2轴交流驱动单元组成的伺服系统结构如图6-8所示。伺服电动机上的脉冲编码器作为位置检测元件,也作为速度检测元件。它将检测信号反馈到CNC中,由CNC完成位置处理和速度处理。CNC将速度控制信号、速度反馈信号以及使能信号输出到伺服放大器的JVB1和JVB2端口。

图6-8 CNC与Alpha系列2轴伺服系统连接

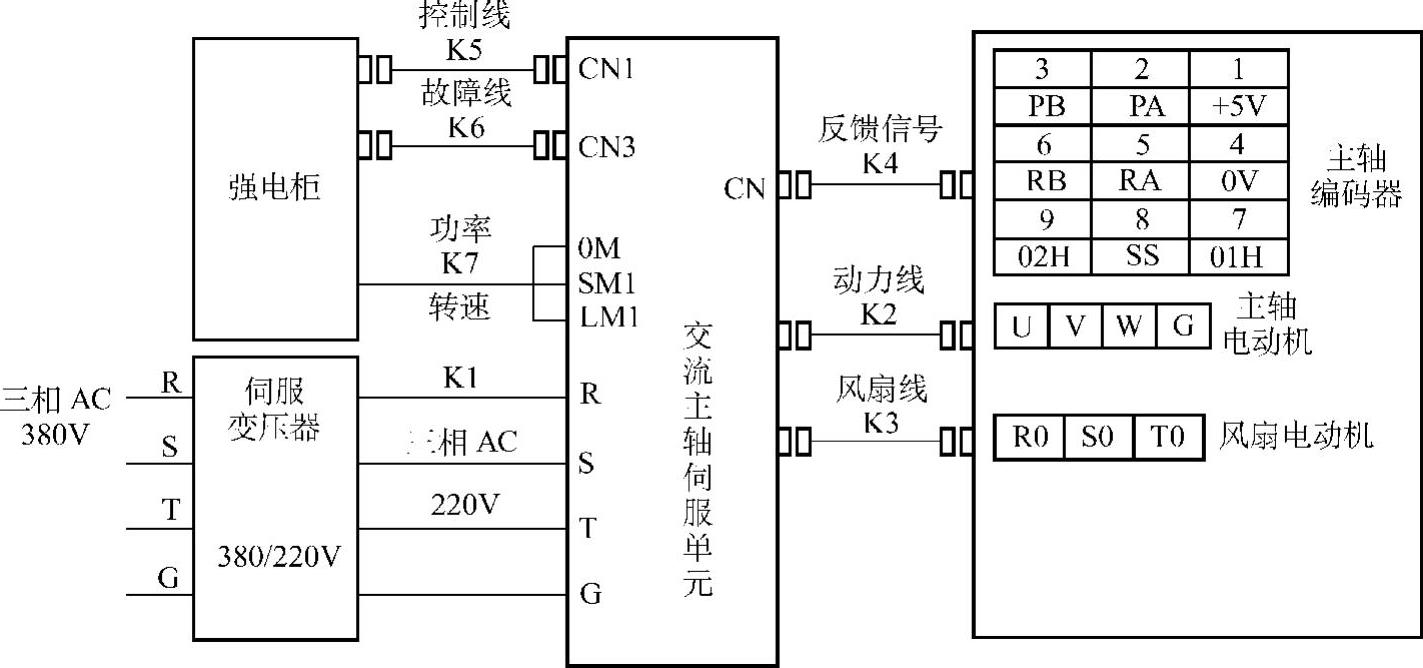

2)S系列主轴伺服系统的基本配置S系列主轴伺服系统的连接方法如图6-9所示。其中,K1为从伺服变压器副边输出的AC220V三相电源电缆,应接到主轴伺服单元的U、V、W和G端,输出到主轴电动机的动力线,应与接线盒盖内面的指示相符。K3为从主轴伺服单元的端子T1上的R0、S0和T0输出到主轴风扇电动机的动力线,应使风扇向外排风。K4为主轴电动机的编码器反馈电缆,其中,PA、PB、RA和RB用做速度反馈信号,01H和02H为电动机温度接点,SS为屏蔽线。K5为从NC和PMC输出到主轴伺服单元的控制信号电缆,接到主轴伺服单元的50芯插座CN1。

(5)数字伺服有关参数的设定

1)柔性齿轮比的设定 在以往的伺服参数中,丝杠的螺距和传动机构丝杠与电动机轴之间的减速比确定后,才可以确定脉冲编码器的脉冲数。所调整的参数一般比较固定,使用较为不便。使用柔性齿轮比功能,脉冲编码器的脉冲数可以适应各种不同的传动机构。

图6-9 S系列主轴伺服系统的连接方法

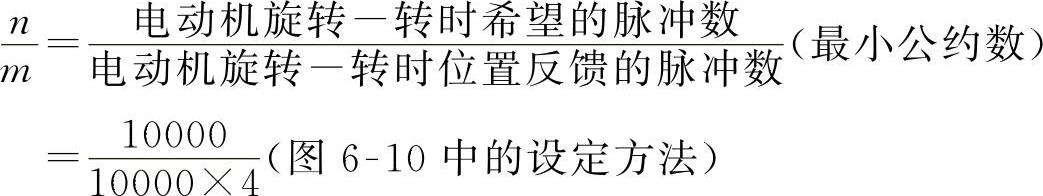

如图6-10所示,描述了柔性齿轮比参数的实际意义,当反馈的脉冲数不能和指令的脉冲数相同时,就可以通过该n/m的值进行调整,具体的设定方法如下:

图6-10 柔性齿轮比参数示意图

当电动机为Alpha系列电动机,伺服为半闭环系统时,不管使用何种串行位置编码器,电动机旋转时位置反馈的脉冲数取10000P/r。

当不需要柔性齿轮比功能时,可以将该轴的n/m值设定为0。

参数PRM37#3~#0用于选择是否使用分离型的反馈系统。当设定为1时,伺服的位置反馈由分离型的接口输入。

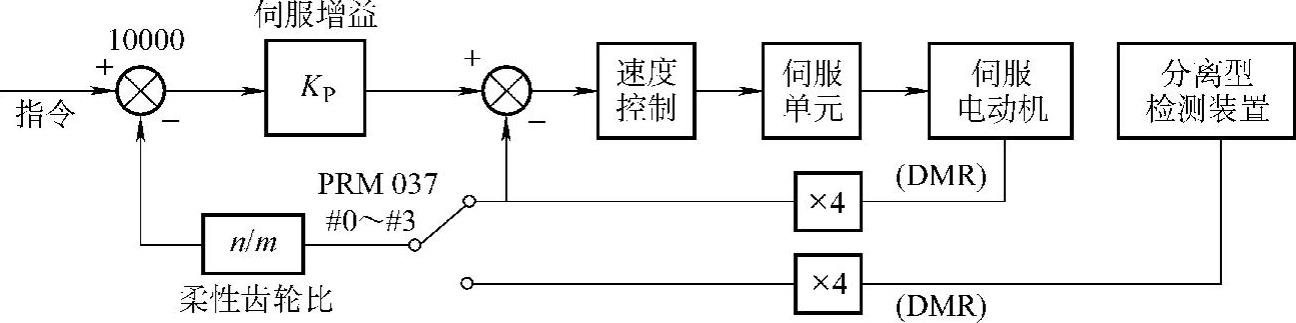

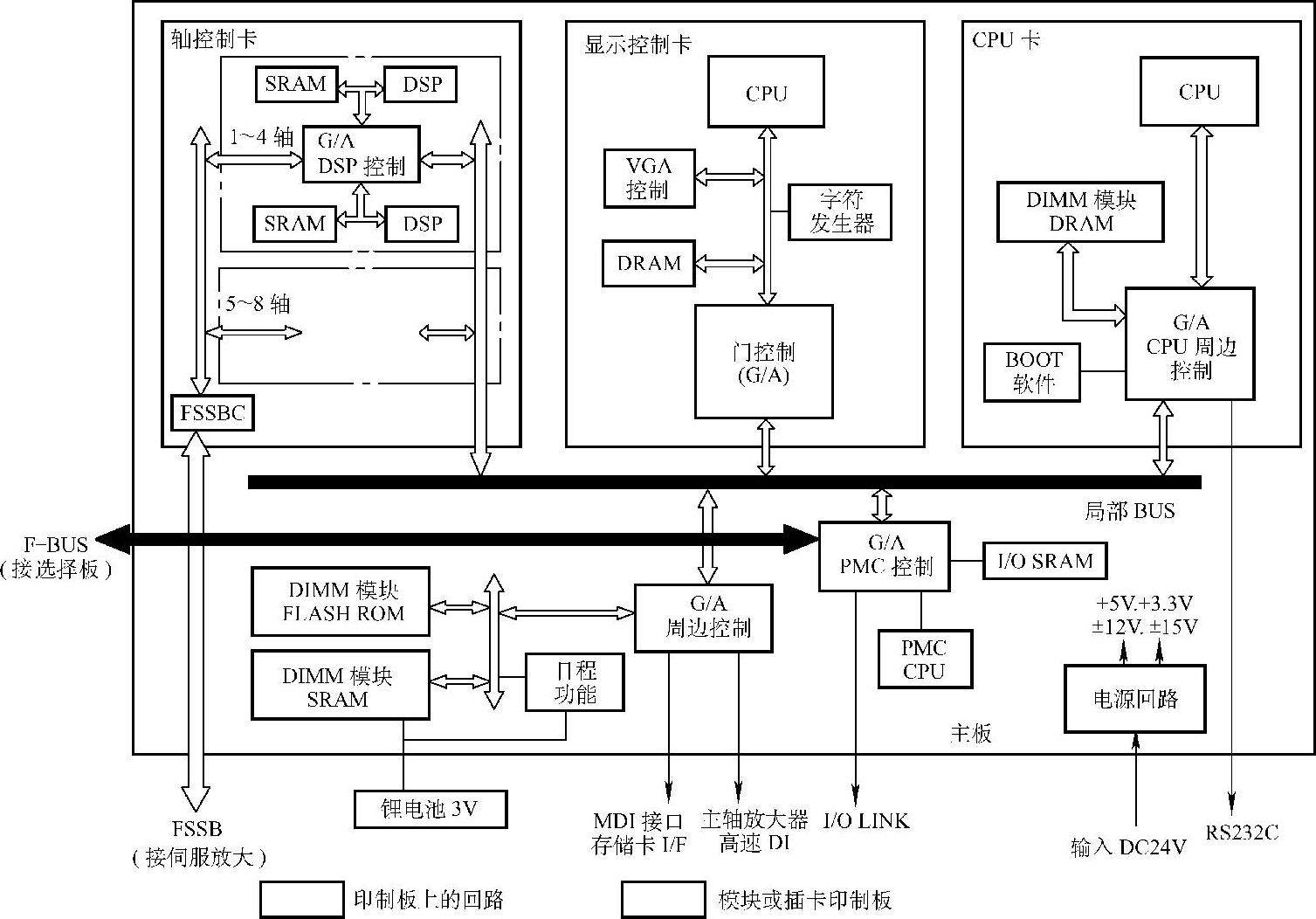

2)伺服电动机代码的自动设定以及伺服的优化 在数字伺服的软件中,包括了所有电动机(非负载情况下)最佳的伺服控制参数。该参数在机床的调试时将被设定,具体方法可以通过伺服设定画面设定。该画面集中了各个控制轴的主要参数,如图6-11所示。

①初始设定位(Initial Set Bits):#1位为0时进行参数自动设定。设定完成后,该位恢复为1。

②电动机代码(Motor ID No.):电动机代码(0~99),用于每种电动机。

③AMR:当使用Alpha系列电动机时,该值为0。

④C2MR2:指令倍乘比。

图6-11 伺服设定画面

⑤柔性齿轮比(n/m):根据上述介绍的公式设定。

⑥方向设定(Direction Set):用于设定正确的电动机方向。

⑦速度脉冲数(Velocity Pulse):使用Alpha系列电动机时为8192/819。

⑧位置脉冲数(Position Pulse):当系统为半闭环,Alpha系列电动机为12500/1250;当系统使用全闭环时,取决于反馈脉冲数/转。

⑨参考计数器(Ref.Counter):用于参考点回零的计数器。

在上述的参数设定完成以后,当初始设定位#1位为0时,该轴的伺服参数会进行自动参数设定。设定如果正常完成后,该位变为1,一般以上参数都是由机床厂家在机床调试时进行设定的。但是由于自动设定的参数是FANUC公司在系统设计时的非负载情况下调试出来的最佳参数,实际上该参数不能够满足各种不同负载和机械条件下的最佳参数,所以一般要根据实际的机床情况进行参数的优化。

4.FANUC i系列数控系统的构成

目前国内使用比较多的FANUC数控系统是FANUC 0i系列,包括0i-MA/TA、0i-MB/TB、0i-MC/TC、0i-MATE等,另外还有FANUC 18i、FANUC16i等。

1996年,FANUC公司首次推出了FS16i、FS18i和FS21i系列的CNC系统,它们采用FROM作为系统存储区,外设紧凑尺寸内装系统(LCD与CNC一体)。采用AC伺服电动机(全数字伺服控制)αi系列伺服,具有高速HRV(高精度轮廓控制)和FSSB数字伺服总线控制技术。

2001年推出FS 0iA(中国产),并配制FS 0i-MATEβi系列伺服驱动系统。2003年推出FS 0iB/FS 0iB MATE(中国产),并配套FSαi-s系列高速矢量控制HRV3数字伺服驱动系统,实现高精度轮廓控制。

2007年推出FS30i/FS31i/FS32i,采用高速CPU显著改善了CNC运算速度,宽大的LCD屏,最多可实现32轴的控制。具有错误码校验(Error Correcting Code,ECC)功能,从而减少故障率,还具有高速FSSB伺服总线和纳米精度控制功能。另外,FS300i/FS310i/FS320i是开放式CNC系统,采用Windows XP软件平台,便于用户二次开发,适宜机床个性化。

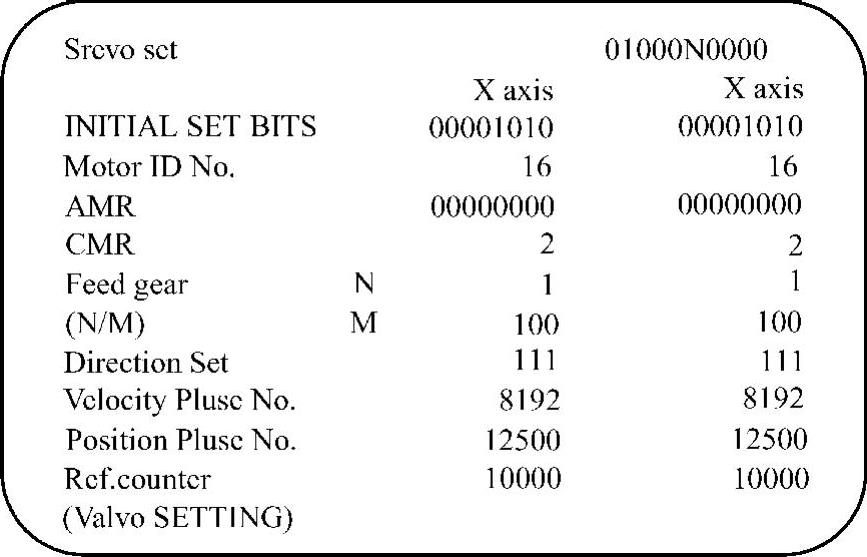

(1)结构组成

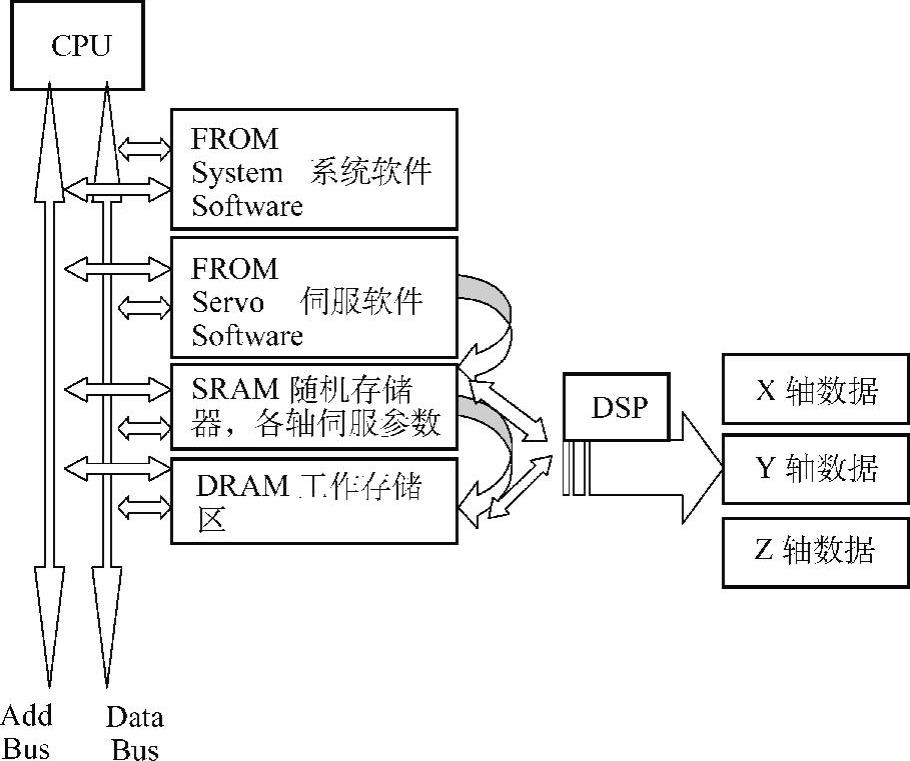

FANUC i系列数控系统主要由CNC装置、PMC和伺服系统组成。其主控制系统的结构如图6-12所示。

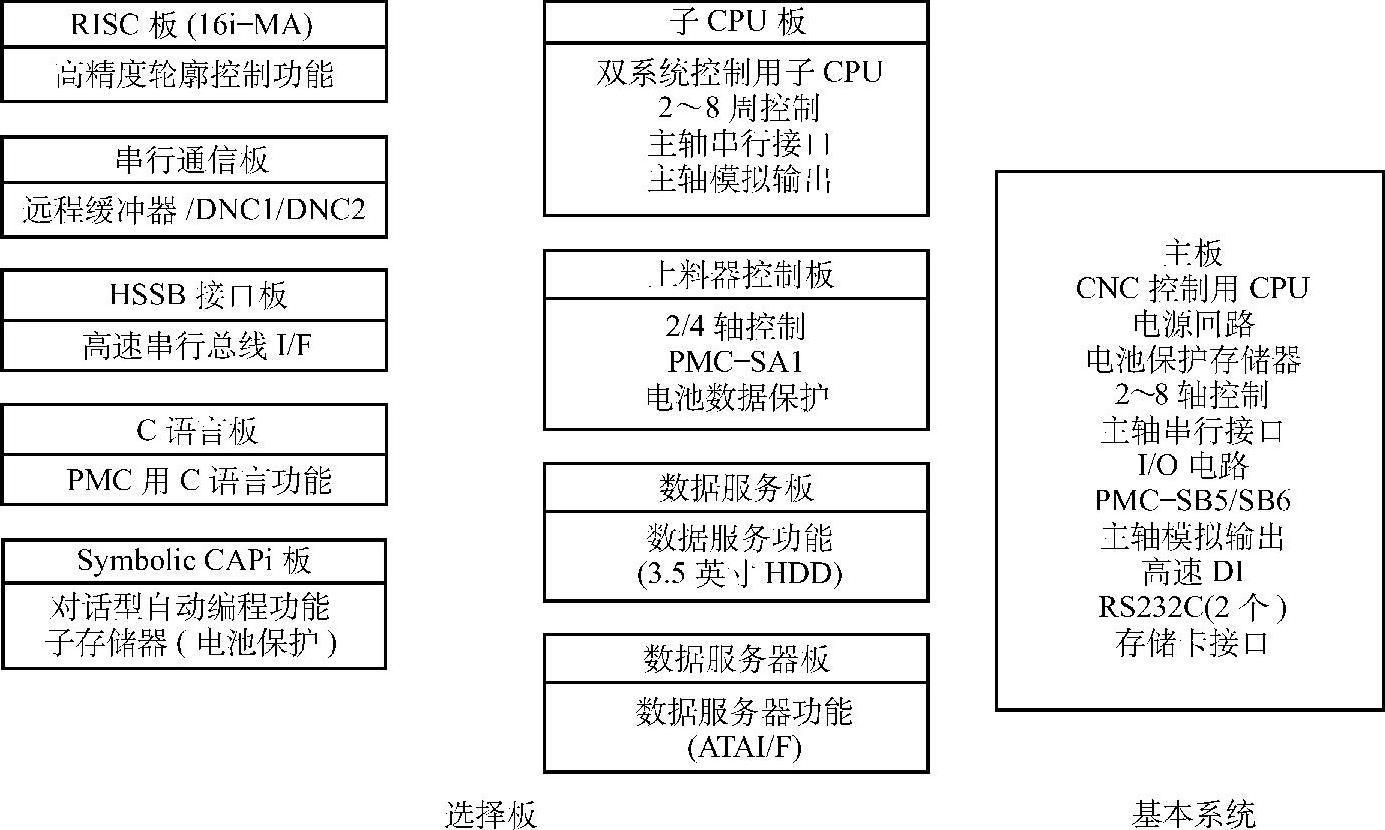

图6-12 FANUC i系列框图

①CNC主控制系统就是数控机床的大脑和中枢,它含有CPU,负责整个系统的运算、中断控制等;存储器FROM、SRAM、DRAM。其中,F-ROM(Flash Read Only Memory,快速可改写只读存储器)存放着FANUC公司的系统软件,它们包括插补控制软件、数字伺服软件、PMC控制软件、PMC应用程序(梯形图)、网络通信软件(以太网及RS232C、DNC等)、控制软件、图形显示软件等;SRAM(Static Random Access Memory,静态随机存储器)存放着机床厂及用户数据,包括系统参数(包括数字伺服参数)、加工程序、用户宏程序、PMC参数、刀具补偿及工件坐标补偿数据、螺距误差补偿数据、起缓存作用;DRAM(Dynamic Random Access Memory,动态随机存储器)作为工作存储器。

②全数字伺服的运算以及脉宽调制已经以软件的形式打包装入CNC系统内(写入FROM中),支撑伺服软件运算的硬件环境由DSP(数字信号处理器)以及周边电路组成。

③主板——包含CPU外围电路、I/O Link(串行输入/输出转换电路)、数字主轴电路、模拟主轴电路、RS232C数据输入/输出电路、MDI(手动数据输入)接口电路、High Speed Skip(高速输入信号)、闪存卡接口电路等。

④显示控制卡——含有子CPU以及字符图形处理电路。

(2)安装形式

FANUC i系列机箱共有两种形式,一种是内装式,另一种是分离式。内装式结构就是系统电路板安装在显示器背面,数控系统与显示器(LCD液晶显示器)是一体的;分离式结构的系统部分与显示器是分离的,显示器可以是CRT也可以是LCD。

两种系统的功能基本相同,内装式系统体积小,分离式系统使用更灵活些,如大型龙门镗铣床往往采用分离式结构,其显示器安装在吊挂上,系统安装在控制柜中。

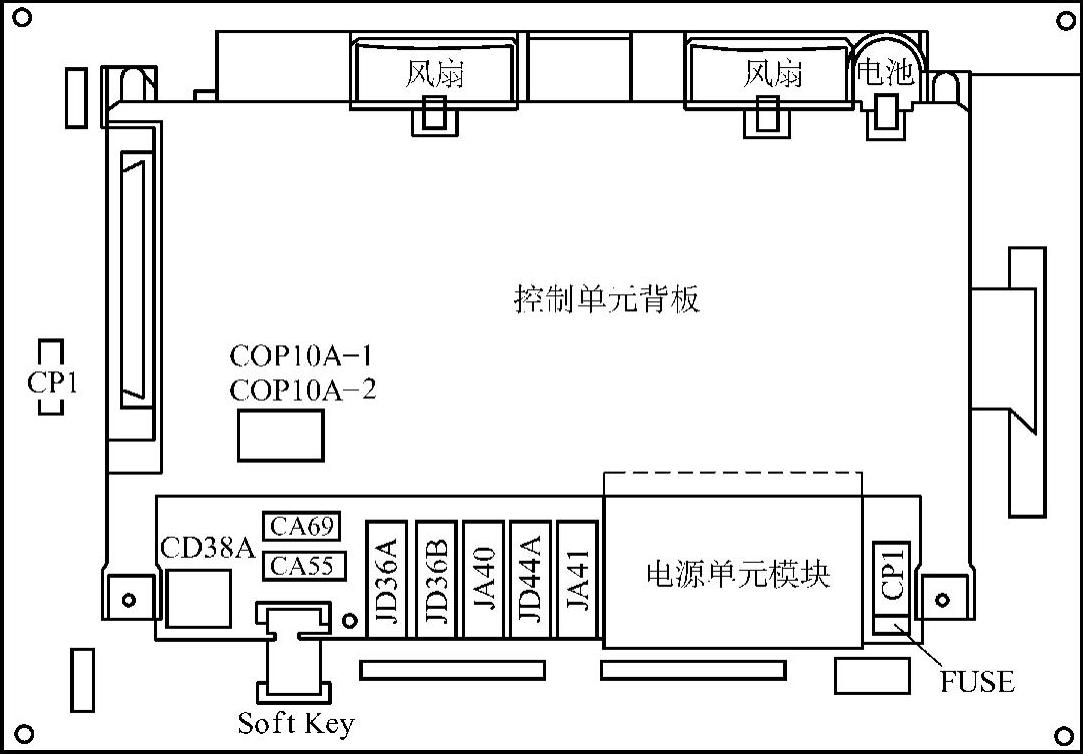

无论是内装式结构还是分离式结构,它们均由“基本系统”和“选择板”组成。基本系统可以形成一个最小的独立系统,实现最基本的数控功能。如基本的插补功能(FS16i可达8轴控制,0iC最多可达4轴控制),形成独立加工单元。图6-13是内装式基本系统接口图,它上面的接口从左至右分别为CD38A——以太网接口、COP10A——伺服光缆接口、CA55——MDI数据接口、JD36A/JD36B或JD5A/JD5B——两个RS232C数据输入/输出接口、JA40——模拟主轴接口及高速跳过信号接口、JD44A——I/O LINK接口、JA41——主轴位置编码器及FANUC串行主轴接口、CP1——直流24V电源输入等。其中,以太网接口和伺服光缆接口COP10A-2是选择功能,选择功能意味着如果机床制造商没有选项订货,FANUC数控系统出厂不配制此功能,即没有相应的硬件。图中的CA55——servo check board connector是FANUC公司专用伺服检测接口,一般不对用户开放。

图6-13 内装式机箱接口

独立式机箱在硬件配置上既可以选择CRT形式的显示器也可以选择LCD形式的显示器,它比内装式机箱多出接口JD45——阴极射线管接口(Connector for CRT link and MDI)及液晶显示器接口COP20A——LCD connector。

另外,机箱上的两种电池用于保护SRAM中的数据,电池类型为锂电池,维修说明书推荐使用时间为1年。一旦出现电池报警,一定要及时更换,否则会造成SRAM中数据丢失。系统所用风扇长时间在不良环境中使用后,风扇会聚集油污,当油污过多并导致系统温升过高时,会产生701号报警,所以应注意及时清理。(https://www.xing528.com)

独立式机箱的右上角处有两组LED灯,上面一组为状态显示灯,由七个发光二极管组成的,程序运行时绿灯在闪烁,而一旦有报警出现,会有不同的组合红灯点亮;下面一组为维修状态灯,是一个七段LED数码管,正常状态下应该显示“1”。

当基本系统满足不了机床功能的实现时,需要在订货时追加由硬件和软件共同组成的其他选项,如大型龙门式加工中心使用FS16i系统时,数控轴超过4轴,就必须增加第二轴卡或子CPU卡。当机床用于高速模具加工时,需要增加RISC板卡(高精度轮廓控制卡)以及数据服务器(DATA SERVE)卡,或远程缓冲卡(REMOTE BUFFER)等。

图6-14所示为FS16i/FS160i内装式系统构成。

图6-14 FS16i/FS160i内装式系统构成

基本系统主要含有CNC控制用CPU;电源回路,将+24V转换为+5V、+3.3V、±12V、±15V供系统芯片和接口电路用电;FROM、SRAM、DRAM存储器;2~8数字伺服轴控制卡,对于FS 16i基本系统最多可以带8个轴,而0iC最多可以带4个轴;主轴串行接口与FANUC数字主轴通信的接口;LCD显示控制接口电路;MDI接口电路,也就是显示器右侧的手动数据输入键盘的接口电路,其信号直接送入FANUC系统总线;I/O Link串行输入/输出接口电路,连接CNC与PMC以及输入/输出接口信号,PMC轴控制也是通过I/O Link完成数据交换的;PMC-SB×可编程控制软件,SB×是版本号,目前FANUC 0i-C PMC版本是SB-7;主轴模拟输出,FANUC i系列数控系统除了提供FANUC专用数字主轴通道“主轴串行接口”外,同时还保留了一个传统的模拟主轴输出通道,通过S指令译码后,输出-10V~+10V的模拟指令电压,这一功能特别适宜采用通用变频调速作为机床主轴的数控机床;高速DI数据输入,一般用于接收马波斯检测仪高速测量信号、雷尼绍测头高速触发信号等,用于磨床外圆尺寸实时测量,加工中心工件坐标自动校准、刀具自动测量等;两个RS232C接口,用于数控系统与外部设备(计算机、上位机工作站等)进行数据交换,传送程序或参数;存储卡接口提供一个闪存卡插槽,作为存储介质,便于用户进行数据交换,如传出/读入加工程序、备份机床系统参数等。

选择板有以下功能:

①子CPU卡——当所需控制轴数大于4时,就需要订购这项选择卡。子CPU卡也称附加轴卡,由于更多的运算,所以需要子CPU;所谓支撑,选择此卡后,又可增加4个数控轴的控制。

上料控制功能用于机械手上下料机构,其机械手的动作可以通过2~4个PMC轴来完成。

②数据服务器卡——FANUC基本系统的内存容量非常有限,SRAM容量根据订货不同一般为512KB~2M。如果需要加大内存、提高缓存速度,可以通过追加数据服务器扩容提速。数据服务器卡作为选项卡插在CNC本体上,通过把CNC存储器内的NC程序作为主程序,用调用子程序的方法调用装在数据服务卡上(硬盘或FLASH卡)的NC程序,这样可以进行高速加工,并且硬盘或FLASH卡上的NC程序经以太网与主机进行高速输出/输入。

③RISC卡——又称高精度轮廓控制功能卡,采用简易指令集运算,可以实现微小程序段的插补,即将CAD/CAM的后置处理程序分为细小的加工段,并以高速高精度方式加工。

④HSSB(High Speed Serial Bus,高速串行总线)——用于上位机或工作站与数控系统的通信。如FMS柔性制造系统、CIMS计算机集成制造系统需要通过HSSB协议构成自动化工厂管理。

⑤C语言板——某些欧美国家不习惯使用梯形图语言编辑输入/输出逻辑电路,FANUC公司提供语言类编程工具软件C语言形式的PLC程序。

⑥Symbolic CAPi(Symbolic Conversation Automatically Programmable,符号输入自动对话编程)——方便操作者现场图形输入编程,即使不会G代码语言,也可以通过图形对话输入,完成加工程序。

⑦串行通信卡——内含Remote buffer功能以及DNC1/DNC2功能。

除此之外,FANUC i还可以选择以下几种卡用于不同通信协议:

⑧FACTOLINK(传送速度10Mbps)——把通信专用的以太网卡装在CNC本体上,通过CNC画面的操作,可以显示和传送计算机的数据。在生产现场,所需要的生产指令数据和机床的运行情况可以高速地与主计算机通信。

⑨I/O Link-Ⅱ(文件传送及I/O传送)——以日本电气工业会OPCN-1规格为标准的网络。使用RS485,传送最高速度为1Mbps、最适于生产线的网络。

⑩FL-Net——是以日本电气工业会OPCN-2规格为基准的生产控制的网络。最适于要求高速传送,并保证循环周期的生产线的控制。

⑪Profibus-DP——是欧洲标准(EN50170)的网络。可以实现12Mbps、高速的I/O传送。

⑪⑫Device Net——是以美国为中心,在世界上已普及的信息网。在世界上生产了很多相应的外部设备。

(3)部件的连接

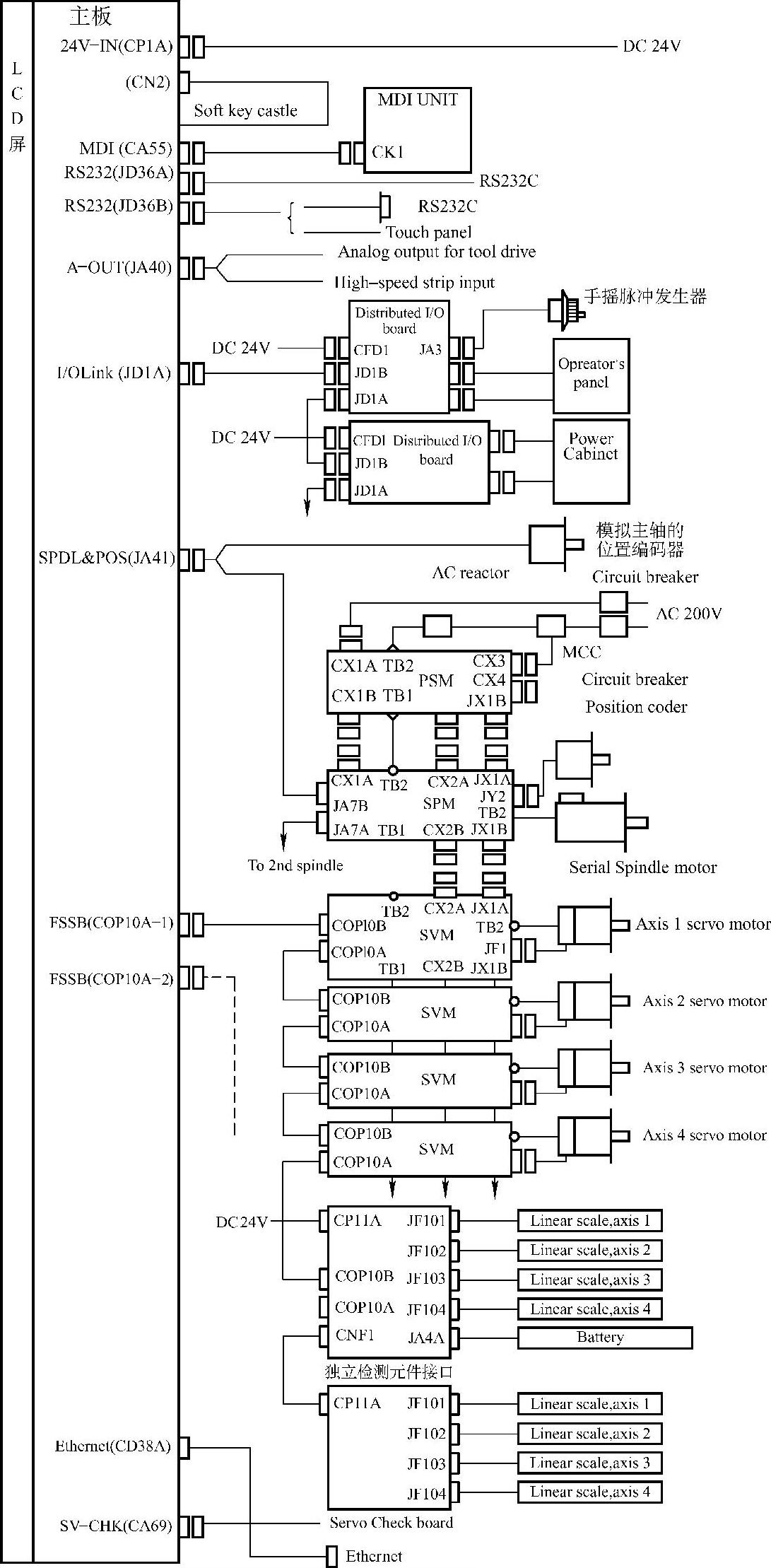

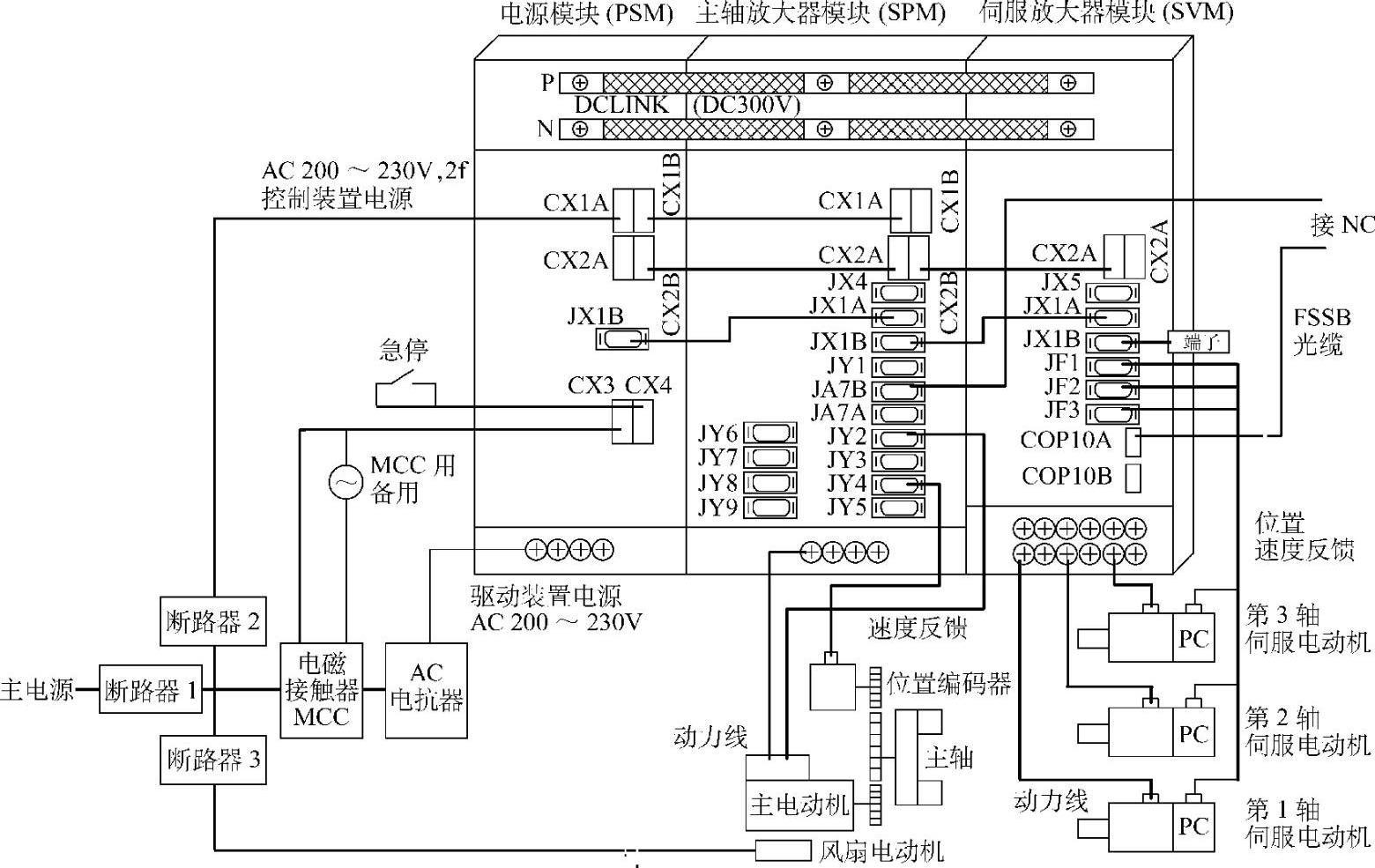

图6-15所示为FANUC 0i系统的连接图。图中,系统输入电压为DC24V±10%,电流约7A。伺服和主轴电动机为AC200V(不是220V,其他系统如FANUC 0系统,系统电源和伺服电源均为AC200V)输入。

伺服的连接分A型和B型,由伺服放大器上的一个短接棒控制。A型连接是将位置反馈线接到CNC系统;B型连接是将其接到伺服放大器。两种接法不能任意使用,与伺服软件有关。连接时,最后的放大器JX1B需插上FANUC提供的短接插头,如果遗忘会出现#401报警。另外,若选用一个伺服放大器控制两个电动机,应将大电动机电枢接在M端子上,小电动机接在L端子上,否则电动机运行时会听到不正常的嗡嗡声。

主轴电动机的控制有两种接口:模拟接口(0~+10V)和数字接口(串行传送)。模拟口需用其他公司的变频器及电动机。

用FANUC主轴电动机时,主轴上的位置编码器(一般是1024线)信号应接到主轴电动机的驱动器上(JY4口)。驱动器上的JY2是速度反馈接口,两者不能接错。

目前使用的I/O硬件有两种:内装1/O印制板和外部I/O模块。I/O印制板经由系统总线与CPU交换信息;I/O模块用I/O Link电缆与系统连接,数据传送方式采用串行格式,所以可远程连接。编制梯形图时,这两者的地址区是不同的。而且,I/O模块使用前,需首先设定地址范围。

为了使机床运行可靠,应注意强电和弱电信号线的走线、屏蔽及系统和机床的接地。电平4.5V以下的信号线必须屏蔽,屏蔽线要接地。另外,FANUC系统、伺服和主轴控制单元及电动机的外壳都要求接大地。为了防止电网干扰,交流的输入端必须接浪涌吸收器。如果不处理这些问题,机床工作时会出现#910、#930报警或是不明原因的误动作。

图6-15 FANUC 0i系统连接图

(4)机床参数

数控机床的参数是数控系统所用软件应用的外部条件,它决定了数控机床的功能、控制精度,是否会正确执行用户编写的指令以及解释连接在其上的不同部件等。CNC必须知道机床的特定数据,例如连接轴的数量和名称、进给率、加速度、反馈、跟随误差、比例增益、自动换刀装置等。只有正确、合理地设置这些参数,数控机床才能正常工作。数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数,视相配套的每台数控机床的具体情况,部分参数还要经过调试来确定。在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正。

FANUC 0i系列(0i-TA、0i-MA)包括坐标系、加减速度控制、伺服驱动、主轴控制、固定循环、刀具自动补偿、基本功能等43个大类的机床参数。

其主要参数介绍如下。

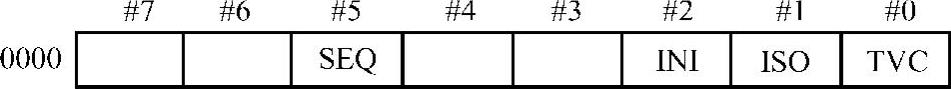

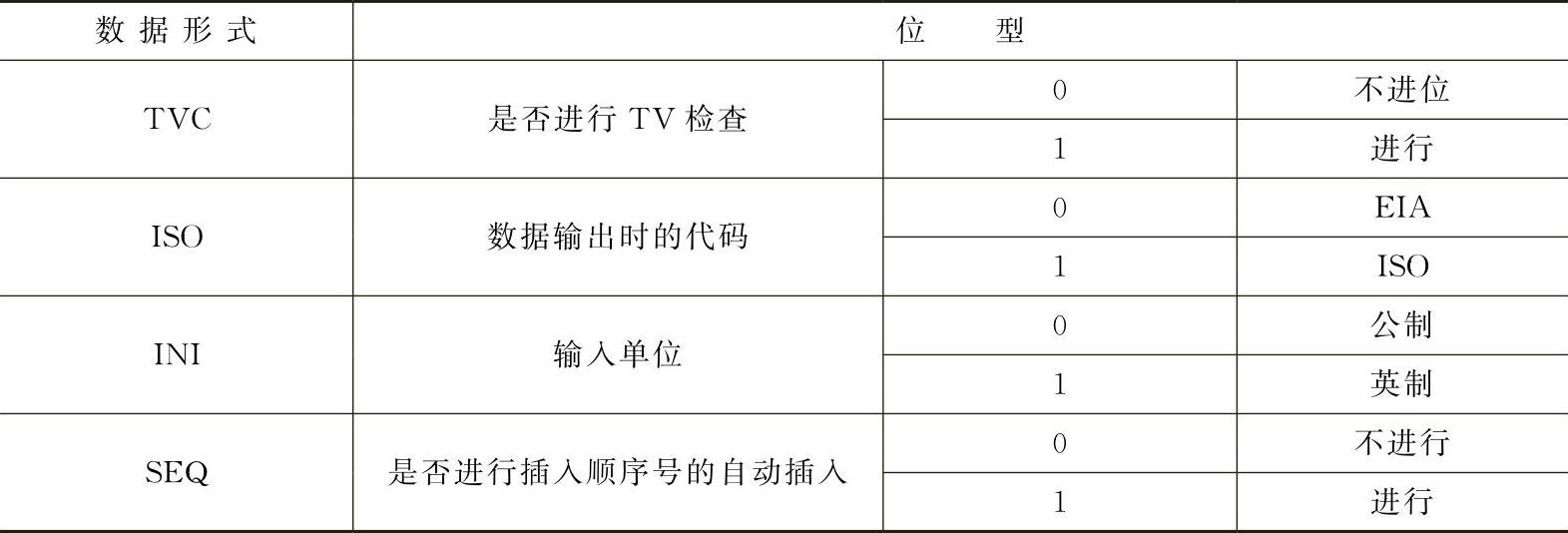

1)0000号参数 如图6-16所示。有效位含义如表6-1所示,无效位在参数输入时应为0。

图6-16 0000号参数的有效位

表6-10 000号参数的有效位含义

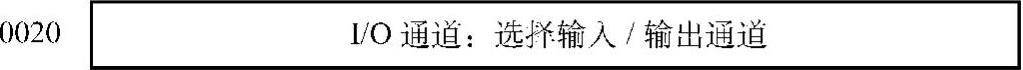

2)0020号参数 如图6-17所示,为字节型参数。为了和外部输入/输出设备或计算机进行数据的输入/输出,CNC提供两个I/O设备接口(RS232C串行接口1、2),如图6-18所示。该参数用来设定选用哪个接口进行数据的输入/输出。

图6-17 0020号参数

图6-18 输入/输出连接

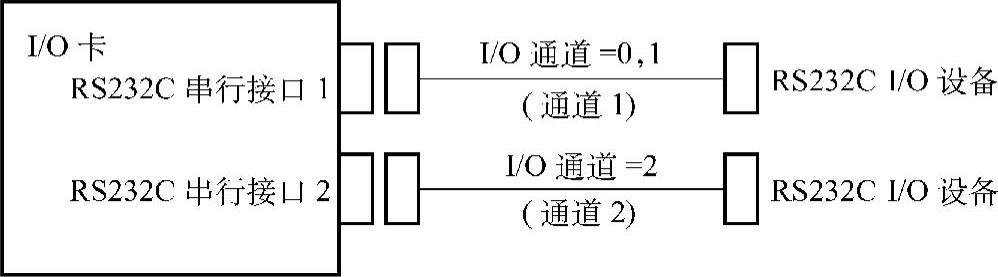

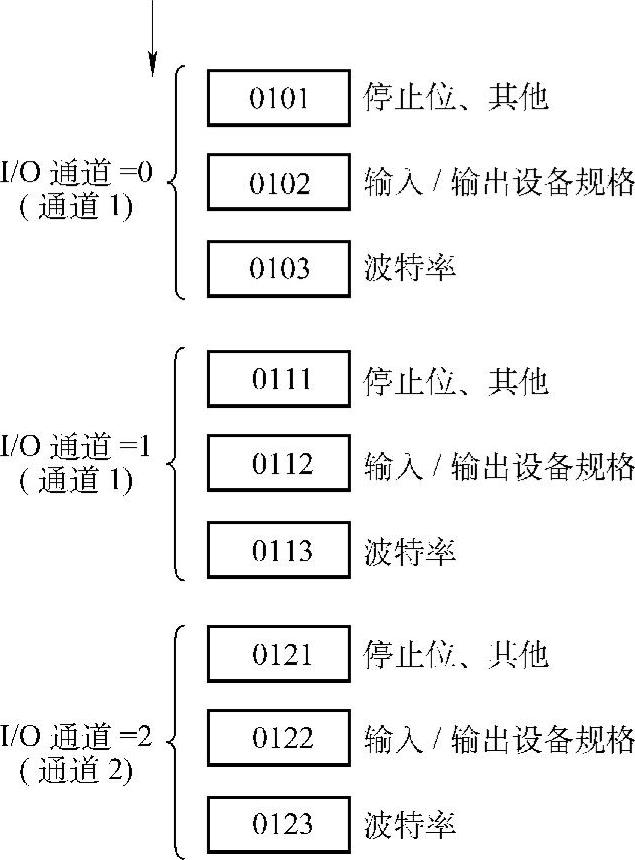

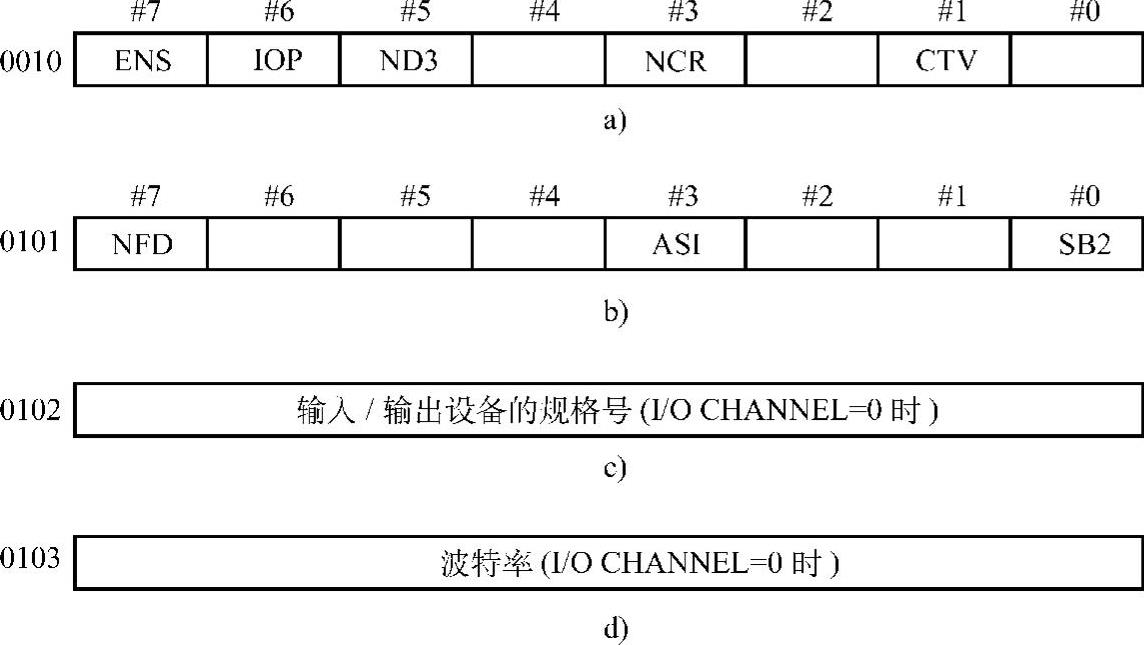

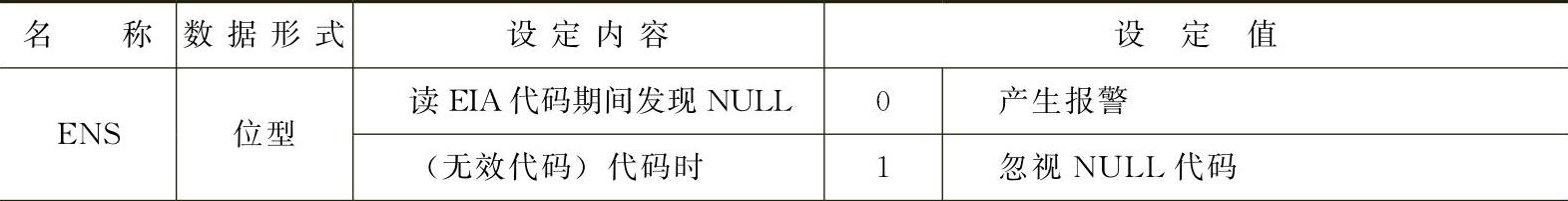

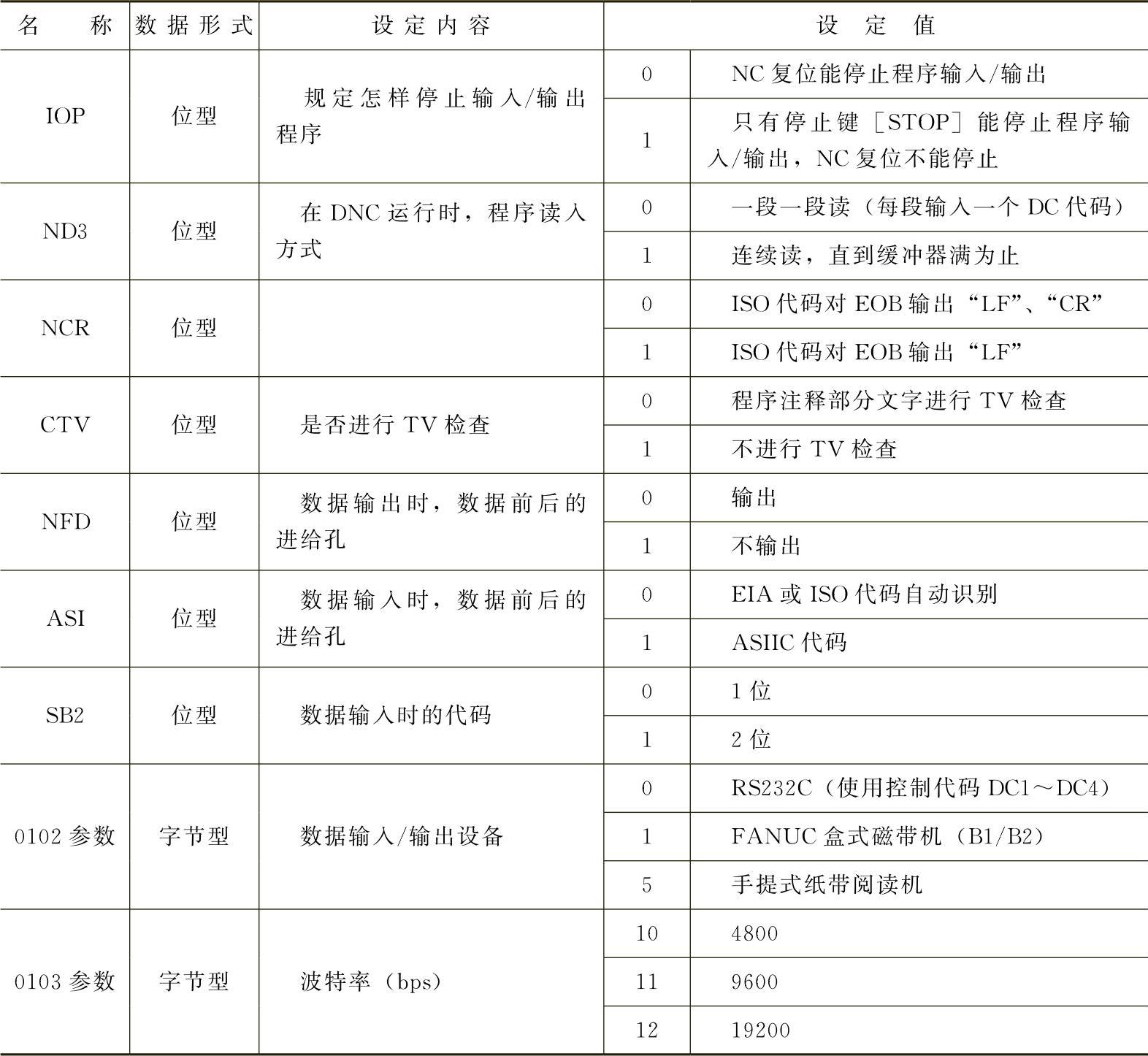

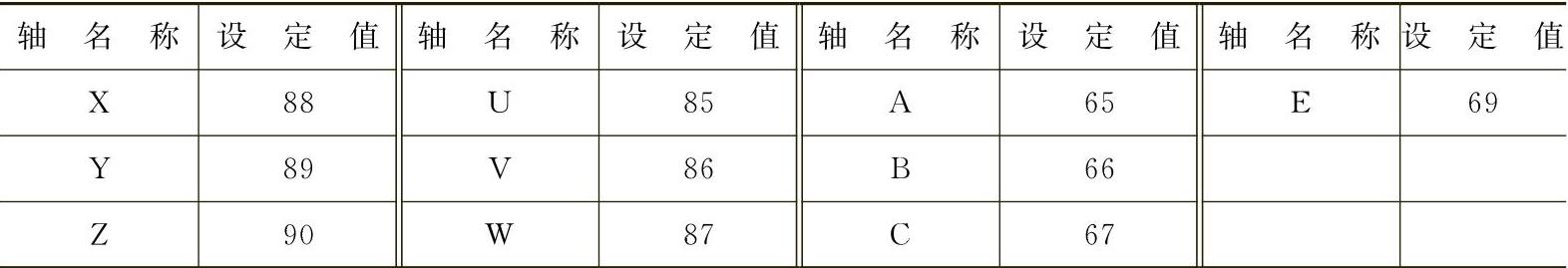

通过设定0020号参数,选择I/O设备是使用RS232C串行口1还是RS232C串行口2。而且,还要确认与各通道相连的I/O设备的规格(例如波特率、停止位及其他参数),必须预先设定对应接口的相应参数,如图6-19所示。其中对于通道1,由两组参数设定输入/输出设备的规格。参数0101、0102、0103以及各通道共用参数0010的设置如图6-20和表6-2所示。

图6-19 参数说明

图6-20 各参数的有效位

a)0010的有效位 b)0101的有效位 c)0102的有效位 d)0103的有效位

表6-2 各参数含义

(续)

3)1020号参数 为字节轴型参数,用来定义各轴的程序名称,名称定义如表6-3所示。

表6-31 020号参数说明

4)1023号参数 为字节轴型参数,用来定义各轴的伺服轴号,设定各轴为对应的第几号伺服轴。通常,控制轴号与伺服轴号的设定值相同。

5)1010号参数 为字节型参数,用来设定CNC可控的最大轴数。假定控制轴为X轴、Y轴、Z轴、α轴,其中,α轴是PMC控制轴设定值应为3,其他轴为CNC控制轴。

5.FANUC伺服驱动

(1)FANUC伺服驱动历史

20世纪50年代末60年代初,FANUC采用电液脉冲电动机作为数控机床进给驱动系统,为开环控制。

70年代中期,FANUC采用晶闸管(SCR可控硅整流器)直流伺服驱动,反馈采用旋转变压器(作为位置反馈)和测速机(作为速度反馈)。

70年代末,FANUC采用功率晶体管PWM脉宽调制控制DC伺服控制,用脉冲编码器作为速度和位置反馈。主轴控制采用DC调速电动机。

80年代中期,FANUC又成功地把交流伺服电动机应用在数控机床上,首先采用模拟接口AC数字伺服驱动技术,即CNC输出到伺服驱动器的指令为0~+10V指令电压,伺服驱动器上含有数字电路,进行数/模处理。反馈装置带有格雷码编码器输出C1、C2、C4、C8,格雷码信号跟踪电动机转子同步位置。主轴同样采用模拟接口AC数字主轴电动机,指令仍为0~+10V指令电压,主轴单元上含有数字电路进行处理。由于交流异步电动机变频调速容易实现恒转矩、恒功率的输出,因此很快就被采用在数控机床的主轴上。由于交流电动机没有炭刷和换向器,免于维护,故障率低,所以很快被广泛应用于数控机床的主轴和伺服驱动上。

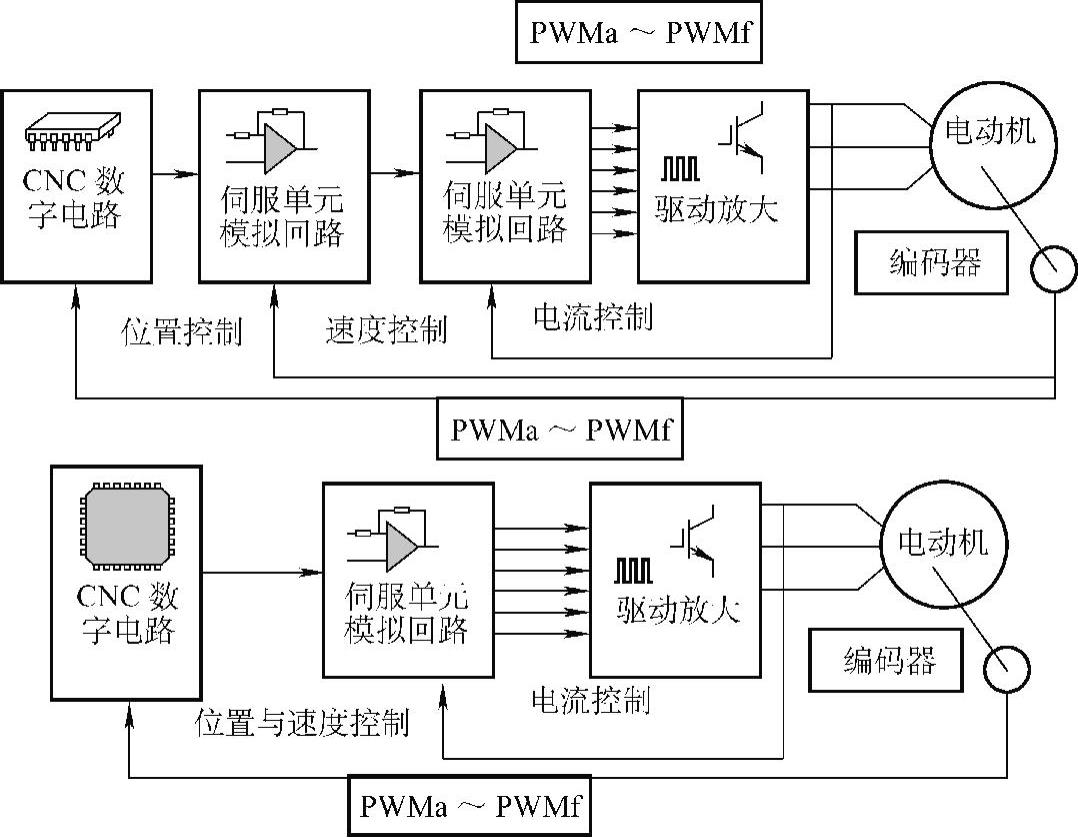

90年代中后期,FANUC采用全数字伺服,早期的数字伺服(FANUC 0-MA-TE)采用的全数字电路,CNC各轴(X、Y、Z、4Th等)分别向各伺服放大器输出PWM信号(CNC轴卡输出PWMa~PWMf脉宽调制信号到各伺服放大器),驱动电路采用绝缘栅三极管IGBT。主轴电动机同样采用全数字指令控制技术,全数字主轴电动机可以实现双轴同步、C轴定位(实现位置控制)。

2000年前后,FANUC公司先后推出α系列和αi系列伺服装置,CNC至伺服系统采用总线结构连接,并被称之为FSSB(Fanuc Serial Servo Bus,FANUC串行伺服总线)。反馈装置采用高分辨率编码器,分辨率可达100万/转。各伺服轴挂在FSSB总线上,实现总线控制结构。目前,FANUC公司新推出的αi系列伺服控制器,采用HRV(High Response Vector,高响应矢量控制技术),大大提高伺服控制的刚性和跟踪精度,适宜高精度轮廓加工。

主轴也引入HRV技术,实现高响应矢量控制,提高主轴速度和位置控制精度。其特点是:设置HRV滤波器,减少机械谐振影响,加大速度增益,提高系统稳定性;精调加减速,提高同步性;降低高速时绕组的温升。

同时,FANUC公司不断推出其他形式的驱动装置,如直线电动机、高速内装电主轴、低速力矩电动机(数控转台用直接驱动电动机)等。

低速力矩电动机直接作为旋转工作台的驱动电动机是伺服技术的又一个发展。传统的旋转工作台一般是通过伺服电动机带动蜗轮、蜗杆副进行驱动,其制造成本高,机械磨损不可避免,维护性差。在采用直接驱动的力矩电动机后,由于加大了电动机转子直径,采用稀土金属作为磁极材料,因此可以获得大转矩;并对磁路进行最佳设计,以减少低速的转矩脉动。目前,FANUC工作台的内装式伺服电动机D3000/150is,具体规格如下:最大输出转矩可达3000N·m,连续额定转矩可达1200N·m,最大转速为150r/min,外形高度为160mm,外径为565mm。

另外,FANUC为伺服调整开发了“Servo Guide”软件工具,通过相应的软件菜单可自动向CNC发出插补指令,并诊断出实际动态转矩,生成自调整参数,同时还可以显示运转的波形,便于伺服驱动的维修和调试。

(2)FANUC伺服工作原理

数控系统与其他自动化设备最显著的区别,就是数控轴的位置控制和插补,而这一特点主要体现在伺服控制上。数控系统的伺服控制主要有位置环、速度环和电流环三个环节。

位置环的作用是接收CNC的移动指令脉冲(Machine Command,MCMD)与位置反馈脉冲比较运算,精确控制机床定位。速度环用来接收位置环输入的速度指令(Velocity Command,VCMD),进行加减速控制、抑制振荡等。电流环通过力矩指令(Torque Command,TCMD),并根据实际负载的电流反馈状况对放大器实施脉宽调制(PWM),输出转矩不断变化并随负载转矩加大而加大、减小而减小。

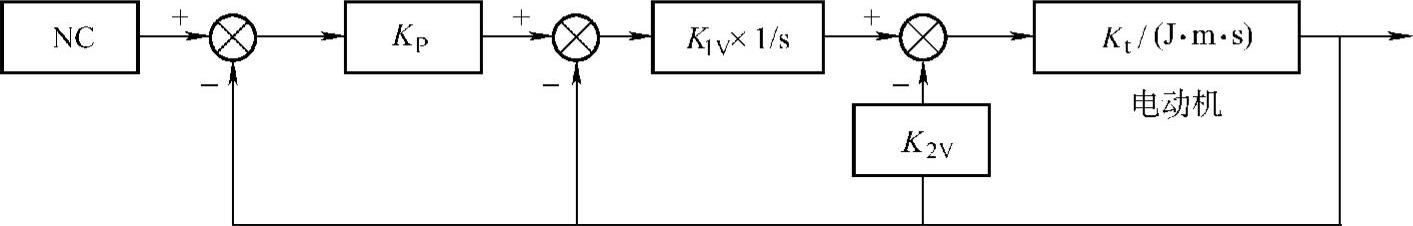

图6-21所示为FANUC伺服系统基本原理图。K1V为速度环积分增益,K2V为速度环比例增益。图6-22为FANUC伺服系统组成框图。

图6-21 FANUC伺服系统原理图

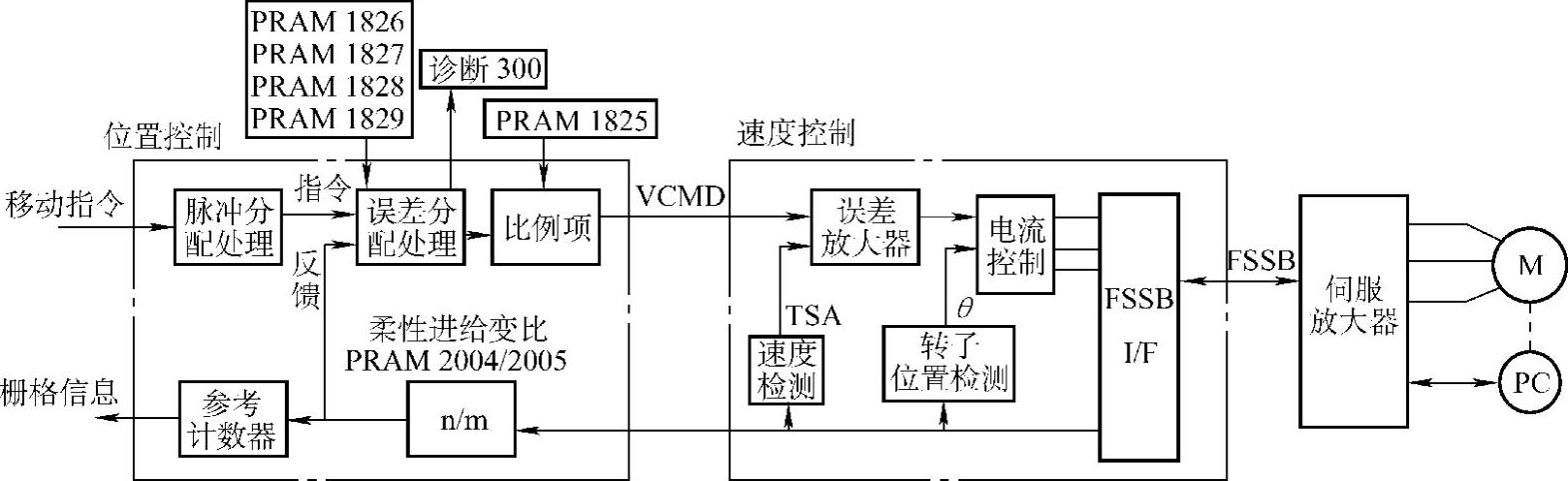

移动指令送入位置控制环节后,经过脉冲分配处理后,输出指令脉冲与反馈脉冲,经过误差寄存器(Error register,诊断300号)将比较后的差值送入比例项(增益回路Kp,参数1825号);输出速度指令VCMD到速度控制环节,再经过与速度反馈数据TSA的比较后进入误差放大器;信号进行速度环积分控制(K1V×1/s)或速度环比例控制(K2V)处理,并与电动机转子位置信息θ产生力矩指令(TCMD)进入电流控制环节;最终进行脉宽调制处理,形成PWMa~PWMf脉宽调制信号,并经过FSSB I/F接口处理将其转换为串行光电信号,通过COP10A光缆将脉宽调制信号送到伺服放大器上。

图6-22中,旋转编码器PC产生PCA、×PCA、PCB、×PCB和POZ基本脉冲信号,×PCA、×PCB是PCA和PCB的“非”信号,其主要目的是PCA与×PCA、PCB与×PCB成对,通过双绞线传输,增强抗干扰性能。另外,正电平与非电平进入接口电路“或非门”进行断线报警的处理,POZ为零脉冲信号。PCA与PCB相位相差90°,目的是作为“鉴相”,判断电动机正转或反转。柔性进给变比N/M又称检测倍乘比,相当于电动机与丝杠传动链速比换算。

图6-22 FANUC伺服系统框图

(3)FANUCαi数字伺服

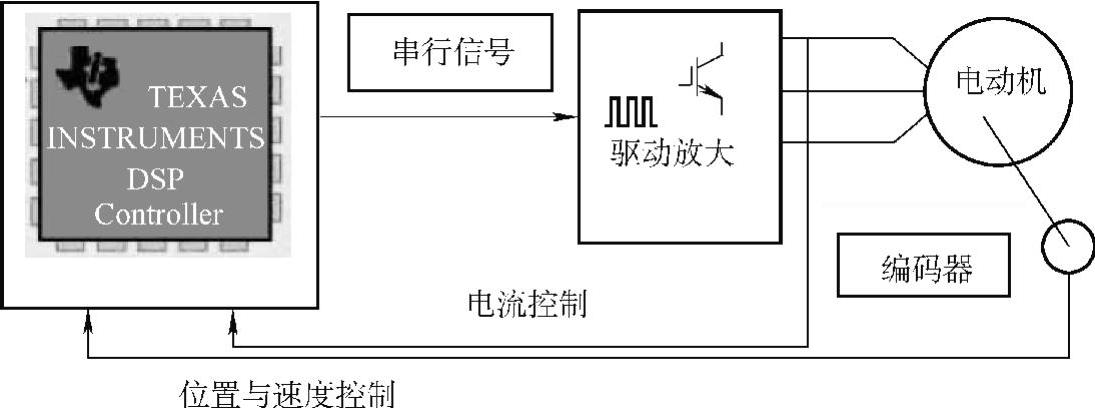

1)概述 如图6-23所示,传统FANUC系统(如FANUC 6系统、FANUC10/11/12系列等)的伺服控制系统将速度环和电流环控制集成在伺服驱动模块上。而FANUCαi系列伺服系统将这三个控制环节通过软件的方式融入CNC系统中,如图6-24所示。在FANUC 0i系列中,伺服驱动软件装在系统的FROM中,其硬件就是DSP。与电动机相连的驱动模块仅起末级功率驱动的作用,不再有速度环和电流环控制作用,因此称其为放大器,而不再称为伺服。

2)α系列伺服连接α系列伺服由PSM(Power Supply Module,电源模块)、SPM(Spindle amplifier Module,主轴放大器模块)和SVM(Servo amplifier Module,伺服放大器模块)三部分组成。

图6-23 传统的FANUC伺服系统

图6-24 FANUCαi伺服系统

PSM电源模块为主轴和伺服提供逆变直流电源。三相交流电200~230V输入经PSM处理后,向直流母线排输送DC 300V电压,供主轴和伺服放大器用。另外,PSM模块中有输入保护电路,通过外部急停信号或内部继电器控制MCC主接触器,起到输入保护的作用。

SPM主轴放大器模块接收数控系统发出的串行主轴指令,其指令格式符合FANUC公司主轴产品通信协议,称为FANUC数字主轴,与其他公司产品不兼容。主轴放大器经过变频调速控制,向FANUC主轴电动机输出动力。该放大器的JY2和JY4接口分别接收主轴速度反馈信号和主轴位置编码器信号。

SVM伺服放大器模块接收由FSSB输入的CNC轴控制指令,驱动伺服电动机按照指令运转,同时JFn接口接收伺服电动机旋转编码器的反馈信号,并将位置信息通过FSSB光缆再传输到CNC中。FANUC SVM模块最多可以驱动三个伺服电动机。图6-25所示为一台主轴电动机和一台FSSB接口的三轴用SVM进行连接的接线实例。

图6-25 FANUCαi系列电源、主轴、伺服连接

上电过程如下:控制电源二相200V接入,然后急停信号释放,如果没有MCC断开信号MCOFF(变为0),则外部MCC接触器吸合,接入三相200V动力电源,变换器就绪信号×CRDY发出(×表示“非”信号,所以×CRDY=0)。如果伺服放大器准备就绪,发出×DRDY信 号(Digital Servo Ready—DRDY,×DRDY=0),SA(Servo Already,伺服准备好)信号发出,完成一个上电周期。

3)伺服参数的初始设定图6-26为FANUC Oi系列总线结构,主CPU管理整个控制系统,系统软件和伺服软件装载在FROM中。FROM中装载的伺服数据是FANUC所有电动机型号规格的伺服数据,但是具体到某一台机床的某一个轴时,需将与电动机相符合的伺服参数指定。如某机床X轴电动机为ai12/3000,Y轴和Z轴电动机为ai 22/2000,所以X轴通道与Y轴和Z轴通道所需的伺服数据是不同的。

图6-26 FANUC 0i系列总线结构

FANUC系统在第一次系统调试时,进行伺服参数初始化,确定各伺服通道的电动机规格,并将相应的伺服数据写入SRAM中。之后的每次上电时,由SRAM向DRAM(工作存储区)写入相应的伺服数据,工作时以DRAM的数据进行实时运算。

由于伺服参数存在SRAM中,有易失性,所以系统参数丢失或存储器板维修后,需要很快地恢复伺服数据。

前面讲过,伺服FROM中存有各种规格的伺服驱动数据,当机床确定下来各轴的电动机规格后,就可以将FROM中的伺服数据“对号入座”了。所谓对号入座,就是将适合各轴的伺服数据从FROM中选择出来,并写入SRAM相应的轴位参数中,这一过程就是伺服参数初始化设定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。