1.电气故障维修

根据习惯,电气故障通常分为弱电类故障和强电类故障两大类。强电类故障一般指用于数控机床辅助控制的部分,如继电器、接触器等的故障;弱电类故障是指控制系统中以电子元器件、集成电路为主的控制部分的故障。数控机床的弱电部分包括CNC、PLC、伺服驱动单元及输入/输出单元等。

本章仅介绍强电类故障维修的特点和方法,弱电类故障放在后续章节介绍。

数控机床辅助逻辑功能的实现主要是通过PLC程序来实现的。较普通机床来说,硬件电路已经简化了很多,继电器、接触器控制电路主要体现在除伺服电动机以外的电动机的控制上,这些控制电路的故障也是数控机床电气故障的组成部分。

强电类故障的排除方法如下。

(1)直观法

直观法是根据电气故障的外部表现,通过目测、鼻闻、耳听等手段来检查、判断故障的方法。

1)直观法主要内容

①“问”。电气维修人员在处理故障前,应首先向机床操作者了解发生故障的情况。可向操作者询问以下几点:故障发生在起动前、起动后,还是发生在运行中?是运行中自动停止,还是发现异常情况后由操作者停下来的?发生故障时,机床处在什么工作状况?按了哪个按钮?扳动了哪个开关?故障发生前后有何异常情况(声音、气味、弧光等)?以前是否发生过类似故障?是如何处理的?

②“看”。观察一下熔断器内的熔丝是否熔断、电器元件及导线连接处有无烧焦、电器有无进水、接线是否脱落、开关的触头接触是否良好、撞块是否能够碰到行程开关等。初步检查后,确认故障不会进一步扩大,可进行初步试车。如有严重跳火、异常气味、异常声音时,应立即停车。

③“听”。电气设备在正常运行和发生故障时,所发出的声音是有所区别的。电动机在正常工作时,声音均匀、无杂音,如果“嗡嗡”作响,就可能是缺相运行或机械卡住;接触器如果“嗡嗡”作响,衔铁不被吸合,则说明线圈电路中有些触点接触不良或接线不牢。

④“摸”。在机床电气设备运行一段时间后,切断电源用手触摸有关电器的外壳或电磁线圈,试其温度是否显著上升,是否有局部过热现象。如果电动机、变压器和一些电器元件的线圈发生故障时,温度会明显升高,通过用手触摸,可以判断有无故障发生。

⑤“嗅”。嗅就是鼻子分辨电动机、电器在正常情况下和烧毁时的不同气味。气味主要是电动机和电器在温度过高时产生的,有四种物质的气味最强烈:绝缘漆、塑料、橡胶及油污。维修人员要善于从不同气味中,辨别高温时电动机和电器损坏的程度及不同物质。例如发现一台电动机冒烟,若有强烈的绝缘漆烧毁的焦臭味,且时间较长,可判断为绕组烧毁。若嗅到的是翅料或橡胶烧毁时的气味而无绝缘漆的焦臭味,可判为电动机引线短路,这种气味时间较短。拆开电动机检查后,并未发现绕组变色,可更换引线继续使用。若发现电动机冒烟,但只有油污的气味,说明电动机绕组上有油污,在电动机产生高温时蒸发所致。一般拆开电动机,排除引起电动机发热的因素后,可继续使用。

另外还有一种情况:电动机冒白烟,其温升不高,又无异常气味。原因是长期存放后开始使用时从电动机内吹出的灰尘,可视为电动机无故障。

2)检查方法及注意事项

①用观察火花的方法检查故障:电器的触点在闭合、分断电路或导线线头松动时会产生火花,因此可以根据火花的有无、大小等现象来检查电气故障。例如正常固紧的导线与螺钉间不应有火花产生,当发现该处有火花时,说明线头松动或接触不良。电器的触点在闭合、分断电路时有火花产生,说明电路是通路;没有火花,则说明电路不通。当观察到控制电动机的接触器主触点两相有火花、一相无火花时,则说明无火花的触点接触不良或这一相电路断路。三相中有两相的火花比正常大,另一相比正常小,可初步判断为电动机相间短路或接地。三相火花都比正常大,可能是电动机过载或机械部分卡住。在辅助电路中,接触器线圈电路通电后,衔铁不吸合,要分清是电路断路,还是接触器机械部分卡住造成的。可按一下起动按钮,如按钮常开触点在闭合位置,断开时有轻微的火花,说明电路通路,故障在接触器本身机械部分卡住;如触点间无火花,说明电路是断路。

②从电器的动作程序来检查故障:机床电的工作程序应符合电气说明书和图样的要求。如某一电路上的电器动作过早、过晚或不动作,说明该电路或电器有故障。另外,还可以根据电器发出的声音、温度、压力、气味等分析判断故障。

③注意事项:当电器元件已经损坏时,应进一步查明故障原因后再更换,不然会造成元件的连续烧坏。

运用直观法,不但可以确定简单的故障,还可以把较复杂的故障缩小到较小的范围。直观法的缺点是准确性差,所以不经进一步检查,不要盲目拆卸导线和元件,以免延误时机。

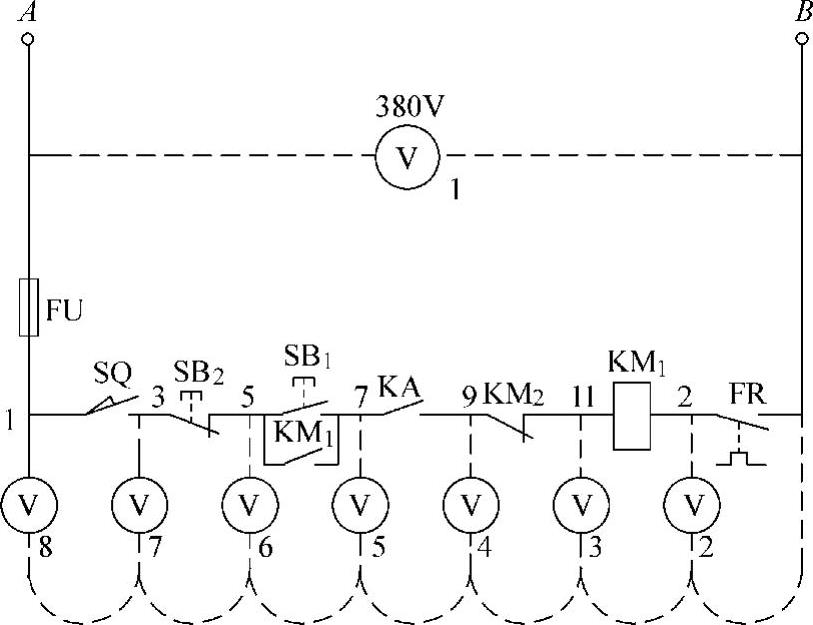

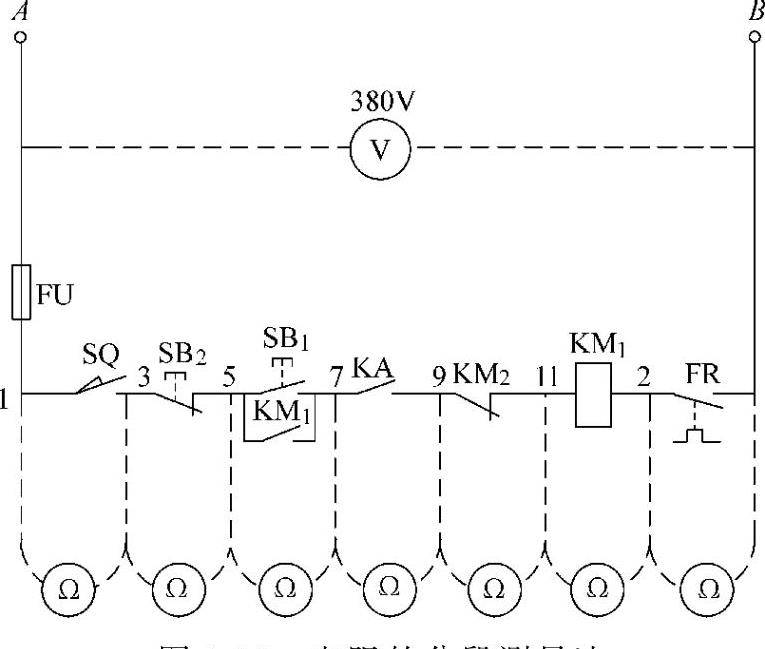

图4-8 电压的分阶测量

(2)测量电压法

1)检查方法和步骤

①分阶测量法:如图4-8所示,当电路中的行程开关SQ和中间继电器的常开触点KA闭合时,按起动按钮SB1,接触器KM1不吸合,说明电路有故障。检查时,把万用表扳到电压500V挡位上(或用电压表)。首先测量A、B两点电压,正常值为380V;然后按起动按钮不放,同时将黑色测试棒接到B点上,红色测试棒按标号依次向前移动,分别测量标号2、11、9、7、5、3、1各点的电压。电路正常时,B与2两点之间无电压,B与11~1各点电压均为380V。如果B与11间无电压,说明是电路故障,可将红色测试棒前移。当移至某点时电压正常,说明该点前开关触点是完好的,此点以后的开关触点或接线断路,一般是此后第一个触点(即刚刚跨过的触点)或连线断路。例如测量到9时电压正常,说明接触器KM2的常闭触点或9所连导线接触不良或断路。究竟故障在触点上还是连线断路,可将红色测试棒接在KM2常闭触点的接线柱上,如电压正常,故障在KM2的触点上;如没有电压,说明连线断路。

在运用分阶测法时,可以向前测量(即由B点向标号1测量),也可以向后测量(即由标号1向B点测量)。用后一种方法测量时,当标号1与某点(标号2与B点除外)电压等于电源电压时,说明刚刚测过的触点或导线断路。

维修实践中,根据故障的情况也可不必逐点测量,而多跨几个标号测试点测量,如B与11、B与3等。

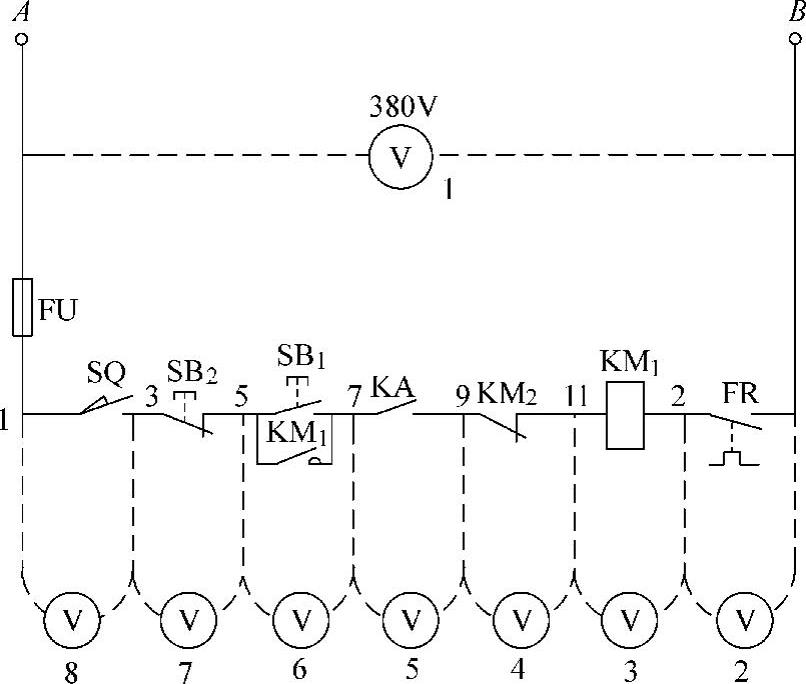

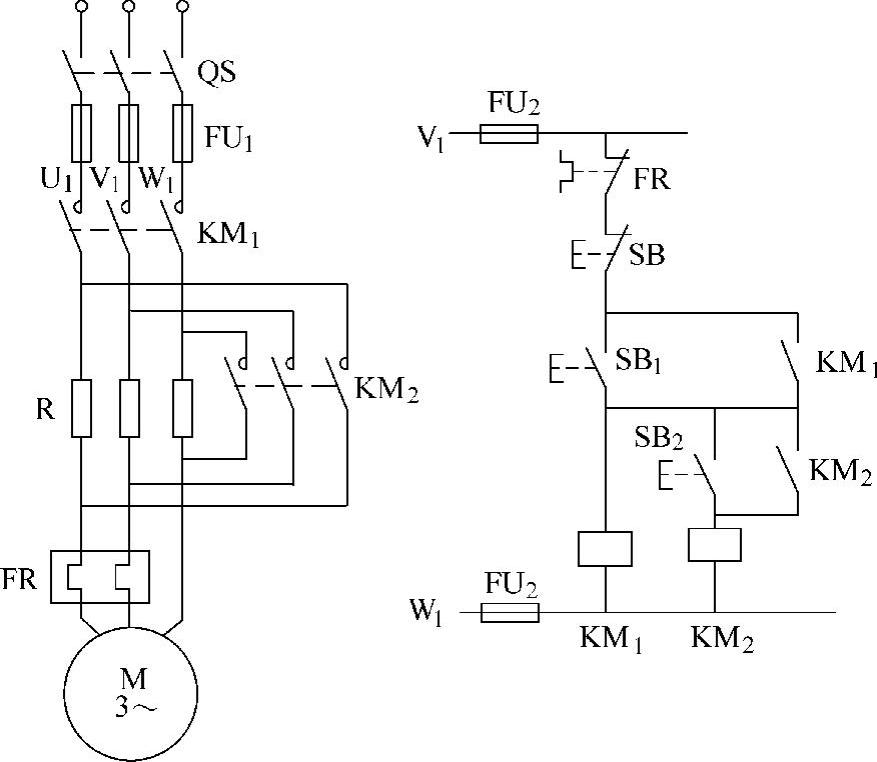

②分段测量法:触点闭合时,各电器之间的导线在通电时电压降接近于零。而用电器、各类电阻、线圈通电时,其电压降等于或接近于外加电压。根据这一特点,采用分段测量法检查电路故障更为方便。电压的分段测量法如图4-9所示。按下按钮SB1时,如接触器KM1不吸合,按住按钮SB不放,先测A、B两点的电源电压,电压在380V,而接触器不吸合说明电路有断路之处。可将红、黑两测试棒逐段或者说重点测相邻两标号的电压。例如电路正常,除两标号11与2间的电压等于电源电压380V外,其他相邻两点间的电压都应为零;例如测量某相邻两点电压为380V,说明该两点所包括的触点或连接导线接触不良或断路;例如标号3与5两点间电压为380V,说明停止按钮接触不良。当测量电路电压无异常,而11与2间电压正好等于电源电压,接触器KM1仍不吸合,说明线圈断路或机械部分卡住。

图4-9 电压的分段测量法

图4-10 电压的点测法

对于机床电气开关及电气设备相互间距离较大,分布面较广,由于万用表的测连线长度有限,用分段测量法检查故障比较方便。

③点测法:机床电气的辅助电路电压为220V、且零线接地的电路,可采用点测法测量电路故障。如图4-10所示,把万用表的黑色测试棒接地,红色测试棒逐点测2、11、9等点,根据测量的电压情况来检查电气故障,这种测量某标号与接地电压的方法称为点测法(或对地电压法)。

2)注意事项

①用分阶测量法时,标号11以前的各点对B点应为220V,如低于该电压(相差20%以上,不包括仪表误差)时,可视为电路故障。

②分段或分阶测量到接触器线圈的两端11与2时,电压等于电源电压,可判断为电路正常;如不吸合,说明接触器本身有故障。

③电压的三种检查方法可以灵活运用,测量步骤也不必过于死板,除点测法在220V电路上应用外,其他两种方法是通用的。另外,也可以在检查一条电路时用两种方法。在运用以上三种方法时,必须将起动按钮按住不放才能测量。

(3)测量电阻法

1)检查方法和步骤

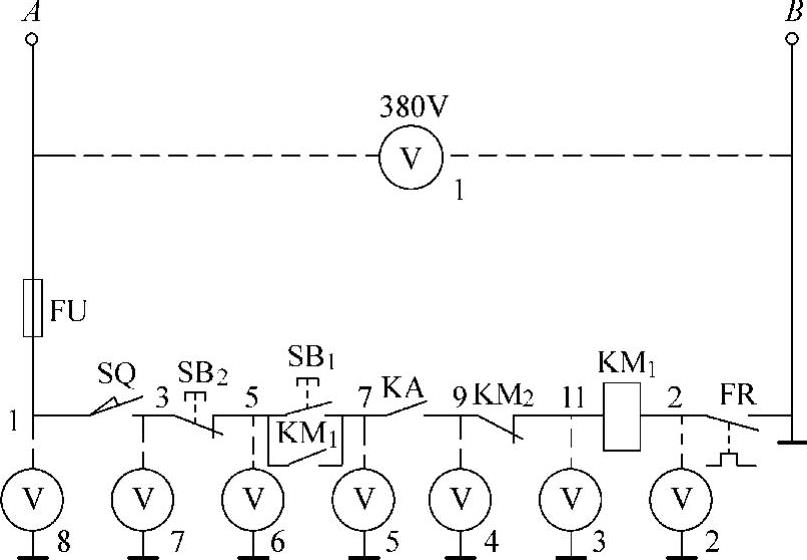

①分阶测量法:如图4-11所示,当确定电路中的行程开关SQ、中间继电器触点KA闭合时,按起动按钮SB1,接触器KM1不吸合,说明该电路有故障。检查时先将电源断开,把万用表设定在电阻挡位上,测量A、B两点电阻(注意:测量时要一直按下按钮SB1)。如电阻为无穷大,说明电路断路。为进一步检查故障点,将A点上的测试棒移至标号2上,如果电阻为零,说明热继电器触点接触良好。再测量B与11两点间电阻,若接近接触器线圈电阻值,说明接触器线圈良好。然后将两测试棒移至9与11两点,若电阻为零,可将标号9上的测试棒前移,逐步测量7与11、5与11、3与11、1与11各点的电阻值。当测量到某标号时电阻突然增大,则说明测试棒刚刚跨过的触点或导线断路。分阶测量法既可从11向1方向移动测试棒,也可从1向11方向移动测试棒。

②分段测量法:如图4-12所示,先切断电源,按下起动按钮,两测试棒逐段或重点测试相邻两标号(除2与11两点外)的电阻。如两点间电阻很大,说明该触点接触不良或导线断路。例如当测得1与3两点间电阻很大时,说明行程开关触点接触不良。这两种方法适合于开关、电气装置在机床上分布距离较大的电气设备。

图4-11 电阻的分阶测量法

图4-12 电阻的分段测量法

2)注意事项 测量电阻法的优点是安全,缺点是测量电阻值不准确时容易造成判断错误。因此,应注意以下几点:

①用电阻测量法检查故障时,一定要断开电源。

②如所测量的电路与其他电路并联,必须将该电路与其他电路断开,否则电阻不准确。

③测量高电阻电器件,万用表要扳到适当的挡位。在测量连接导线或触点时,万用表要扳到R×1的挡位上,以防仪表误差,造成误判。

(4)对比法、置换元件法、逐步开路(或接入)法

1)检查方法和步骤

①对比法:在检查机床电气设备故障时,总要进行各种方法的测量和检查,把已得到的数据与图样资料及平时记录的正常参数相比较来判断故障。对无资料又无平时记录的电器,可与同型号的完好电器相比较来分析检查故障,这种检查方法叫对比法。

对比法在检查故障时经常使用,如比较继电器和接触器的线圈电阻、弹簧压力、动作时间、工作时发出的声音等。

电路中的电气元件属于同样控制性质或多个元件共同控制同一设备时,可以利用其他相似的或同一电源的元件动作情况来判断故障。例如异步电动机正反转控制电路,若正转接触器KM1不吸合,可操纵反转,看接触器KM2是否吸合,如吸合,则证明KM1电路本身有故障。

再如反转接触器吸合时,电动机两组运转,可操作电动机正转;如电动机运转正常,说明KM2主触点或连线有一相接触不良或断路。

②置转换元件法:某些电气设备的故障原因不易确定或检查时间过长时,为了保证机床的利用率,可置换同一类好性能良好的元器件实验,以证实故障是否由此电器引起。

运用置换元件法检查时应注意:当把原电器拆下后,要认真检查是否已经损坏,只有肯定是由于该电器本身因素造成损坏时,才能换上新电器,以免新换元件再次损坏。

多支路并联且控制较复杂的电路短路或接地时,一般有明显的外部表现,如冒烟、有火花等。电动机内部或带有护罩的电路短路、接地时,除熔断器熔断外,不易发现其他外部现象。这种情况可采用逐步开路(或接入)法检查。

遇到难以检查的短路或接地故障,可重新更换熔体,把多支路并联电路,逐路逐步或重点地从电路中断开,然后通电试验。若熔断器不再熔断,故障就在刚刚断开的这条支路上。然后再将这条支路分成几段,逐段地接入电路。当接入某段电路时熔断器又熔断,故障就在这段电路及其电气元件上。这种方法简单,但容易把损坏不严重的电气元件彻底烧毁。

电路出现短路或接地故障时,换上新熔断器逐步或重点地将各支路一条一条地接入电源,重新试验。当接到某段时熔断器又熔断,故障就在这条电路及其所包含的电气元件上。这种方法叫逐步接入法。

2)注意事项 逐步接入(或开路)法是检查故障时较少用的一种方法。它有可能使故障的电器损坏得更甚,而且拆卸的线头特别多,工作量大,只在遇到较难排除的故障时才用这种方法。在用逐步接入法排除故障时,因大多数并联支路已经拆除,为了保护电器,可用较小容量的熔断器接入电路进行试验。对于某些不易购买且尚能修复的电气元件,出现故障时,可用欧姆表或兆欧表进行接入或开路检查。

(5)强迫闭合法

在排除机床电器故障时,如果经过直观检查后没有找到故障点而手下也没有适当的仪表进行测量,可用绝缘棒将有关继电器、接触器、电磁铁等用外力强行按下,使其常开触点或衔铁闭合,然后观察机床电器部分或机械部分出现的各种现象,如电动机从不转到转动、机床相应的部分从不动到正常运行等。利用这些外部现象的变化来判断故障点的方法叫强迫闭合法。

1)检查方法和步骤

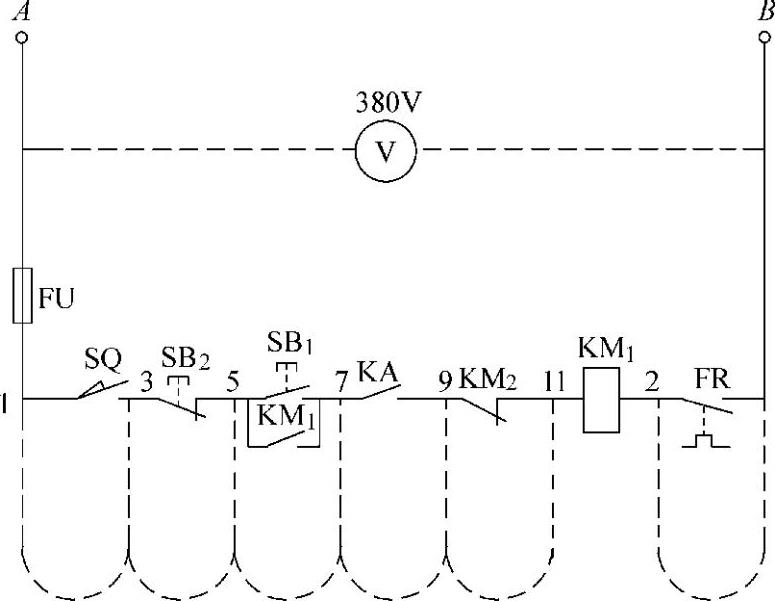

①检查一条回路的故障:如图4-13所示的异步电动机控制电路中,若按下起动按钮SB1,接触器KM1不吸合,可用细绝缘棒或绝缘良好的螺钉旋具(注意手不能碰金属部分),从接触器灭弧罩的中间孔(小型接触器用两绝缘棒对准两侧的触点支架)快速按下然后迅速松开,可能有以下情况出现:(https://www.xing528.com)

电动机起动,接触器不再释放,说明起动按钮SB1接触不良。

强迫闭合时,电动机不转但有“嗡嗡”的声音,松开时看到三个触点都有火花,且亮度均匀,其原因是电动机过载或辅助电路中的热继电器FR常闭触点跳开。

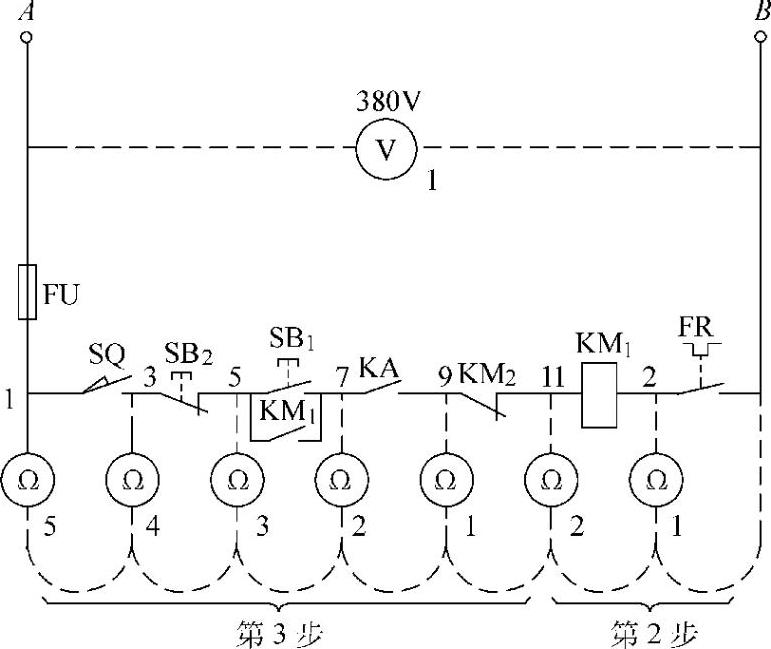

图4-13 电动机降压起动控制电路

强迫闭合时,电动机运转正常,松开后电动机停转,同时接触器也随之跳开,一般是辅助电路中的熔断器FU熔断或停止、起动按钮接触不良。

强迫闭合时,电动机不转,有“嗡嗡”声,松开时接触器的主触点只有两触点有火花,说明电动机主电路某一相断路,接触器一主触点接触不良。

②检查多支路自动控制电路的故障:如图4-13所示,在多支路自动控制降压起动电路起动时,定子绕组上串联电阻R,限制了起动电流。在电动机上升到一定数值时,时间继电器KT动作,它的常开触点闭合,接通KM2电路,起动电阻R自动短接,电动机正常运行。如果按下起动按钮SB1,接触器不吸合,可将KM1强迫闭合,松开后看KM1是否保持在吸合位置,电动机在强迫闭合瞬间是否起动。如果KM1随绝缘棒松开而释放,但电动机转动了,则故障在停止按钮SB2、热继电器FR触点或KM1本身。如电动机不转,故障在主电路熔断器、电源无电压等。如KM1不再释放,电动机正常运转,故障在起动按钮SB1和KM1的自锁触点。

当按下起动按钮SB1,KM1吸合,时间继电器KT不吸合。故障在时间继电器线圈电路或机械部分。如时间继电器吸合,但KM2不吸合,可用小螺钉旋具按压KT上的微动开关触杆,注意听是否有开关动作的声音,如有声音且电动机正常运行,说明微动开关装配不正确。

2)注意事项 用强迫闭合法检查电路故障,如运用得当,比较简单易行,但运用不好也容易出现人身和设备事故,所以应注意以下几点:

①运用强迫闭合法时,应对机床电路控制程序比较熟悉,对要强迫闭合的电器与机床机械间部分的传动关系比较明确。用强迫闭合法前,必须对整个故障的电气设备、电器做仔细的外部检查。

②具有联锁保护的正反转控制电路中,两个接触器中有一个未释放,不得强迫闭合另一个接触器。

③ -△起动控制电路中,当接触器KM2没有释放时,不能强迫闭合其他接触器。

-△起动控制电路中,当接触器KM2没有释放时,不能强迫闭合其他接触器。

④机床的运动机械部件已达到极限位置,又弄不清反向控制关系时,不要随便采用强迫闭合法。

⑤当强迫闭合某电器时,可能造成机械部分(机床夹紧装置等)严重损坏,不得用强迫闭合法检查。

⑥用强迫闭合法时,所用的工具必须有良好的绝缘性能,否则会出现比较严重的触电事故。

(6)短接法

机床电路或电器的故障大致归纳为短路、过载、断路、接地、接线错误、电器的电磁及机械部分故障等六类。诸类故障中,出现较多的是断路故障。它包括导线断路、虚连、松动、触点接触不良、虚焊、假焊、熔断器熔断等。对这类故障除用电阻法、电压法检查外,还有一种更为简单可靠的方法,就是短接法。方法是用一根良好绝缘的导线,将所怀疑的断路部位短路接起来,如短接到某处,电路工作恢复正常,说明该处断路。

1)检查方法和步骤

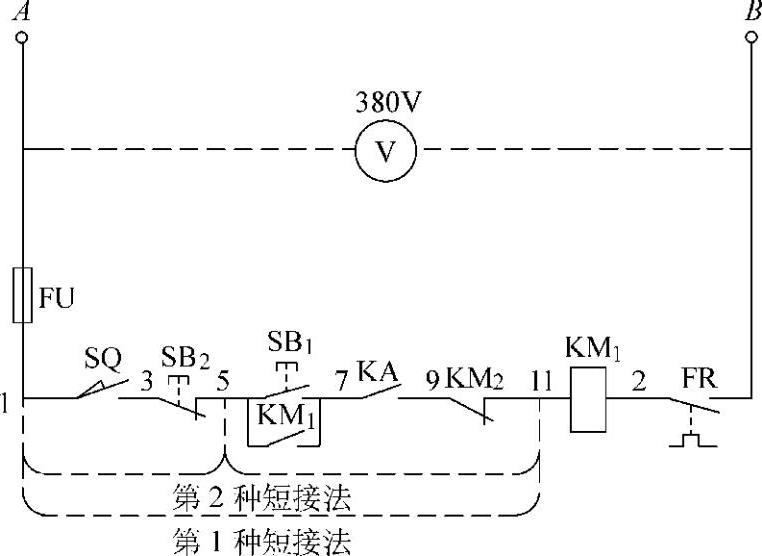

①局部短接法:局部短接法如图4-14所示。当确定电路中的行程开关SQ和中间继电器常开触点KA闭合时,按下起动按钮SB2,接触器KM1不吸合,说明该电路有故障。

检查时,可首先测量A、B两点电压,若电压正常,可将按钮SB1按住不放,分别短接1-3、3-5、7-9、9-11和B-2。当短接到某点,接触器吸合,说明故障就在这两点之间。

②长短接法:长短接法(图4-15)是指一次短接两个或多个触点或线段,用来检查故障的方法。这样做既节约时间,又可弥补局部短接法的某些缺陷。如图4-15所示,两触点SQ和KA接触不良或导线断路,短接法检查电路故障的结果可能出现错误判断;而用长短接法一次可将1-11短接,如短接后接触器KM1吸合,说明1~11这段电路定有断路的地方,然后再用局部短接的方法来检查,就不会出现错误判断的现象。

图4-14 局部短接法

图4-15 长短接法

长短接法的另一个作用是把故障点缩小到一个较小的范围之内。总之应用短接法时可长短接合,就能加快排除故障的速度。

2)注意事项

①应用短接法是用手拿着绝缘导线带电操作的,所以要注意安全,避免发生触电事故。

②应确认所检查的电路电压正常时,才能进行检查。

③短接法只适于压降极小的导线、电流不大的触点之类的短路故障。对于压降较大的电阻、线圈、绕组等断路故障,不得用短接法,否则就会出现短路故障。

④对于机床的某些要害部位,要慎重行事,必须保障电气设备或机械部位不出现事故的情况下,才能使用短接法。

⑤在怀疑熔断器熔断或接触器的主触点断路时,先要估计一下电流,一般在5A以下时才能使用,否则容易产生较大的火花。

(7)机床电气检修经验

1)明确电气系统和元件的易坏部位 要注意总结哪些部位,哪些电器元件、线段、用电设备及网路容易出现故障和容易损坏。遇到故障时一般要先检查易坏的部位,而后检查其他不易坏的部位。

机床电气系统易坏部位主要集中在常动部位,温度高的部位,电流大的部位,潮湿、油垢、粉尘多的地方,穿管导线管口处,振动撞击大的部位,腐蚀性有害气体浓度高的部位,导线的接头部位,铜铝接触的部位,电器外部,电器上部,构造复杂(零部件较多)的电器和起动频繁的电器设备等部位。

电器外部易坏是因为经常受碰撞、拆卸比较频繁、易受腐蚀等。电器上部易坏是由于铁屑、灰尘、油垢易落入上部造成短路。

不但排除电气故障时,要遵照先外后内,先检查易坏部位,后检查不易坏部位,而且平时维护保养,也要注意重点检查这些易坏部位,变易坏部位为不易坏部位。例如易氧化的接点、触点等处要经常擦拭,潮湿的部位采取防潮措施等,可把故障消灭在萌芽状态。

检查故障要先做外部检查,然后再做内部检查。很多故障都有其外部表现,主要特征之一是电器颜色和光泽的改变。例如接触器、继电器线圈,正常时最外层绝缘材料有的呈褐色,有的呈棕黄色,烧毁后变成黑色或深褐色。色扎的绝缘材料如果本来是黑色或深褐色,烧毁时就不容易从颜色辨别、可以从外部光泽上来辨别,正常时有一定的光泽(浸漆所致);烧毁后呈黑色,用手轻轻一抠会有粉末脱落,说明烧毁了。

转换开关、接触器等电器外壳,是用塑料或胶木材料制成的,正常时平滑光亮;烧毁或局部短路后,光泽消失起泡,如用刀刮一刮,有粉末落下,说明烧焦了。弹簧变形、弹性减退,这是经常出现的故障。用弹簧秤调整触点压力或弹簧压力不太方便,只有在特殊情况下采用。平时的维修工作中,对于弹簧的弹力,气压、油压、继电器各弹簧的压力等,都应锻炼用手的感觉来调整或测定。当然,用手的感觉来测出它们的准确值是相当困难的,但要注意锻炼积累经验,经过多次调整试验,一般都能达到电器技术要求所规定的范围。

2)牢记基本电路及机电联锁的关系 基本电路是复杂控制电路的基础,不但要知道这些电路的工作原理、故障分析方式,而且要记熟,这是排除机床电路故障的基本功之一。对数控机床来说,机械部分的故障有时反映为电气故障,电气故障也必然影响机械。有些故障很难分辨是机械故障还是电气故障,如果对它们之间的连接关系没有充分的认识,是很难排除的。

2.液压、气动系统故障

(1)液压系统故障

1)数控机床的液压系统 主要有液压卡盘系统、静压导轨、液压拨叉变速液压缸、主轴箱的液压平衡、液压驱动机械手和主轴上的松刀液压缸以及液压伺服系统等。

液压设备是一种流体驱动的装置,在故障诊断中的常用参数有振动、噪声、压力、流量、油液温度、油液污染等。

液压设备的噪声就其本质来讲是机械振动,噪声的变化往往是一些故障的先兆。噪声源主要有液压泵、系统中的偏心回转部件、液压油中的气穴、控制阀阀芯的振动。压力与流量是液压设备故障诊断的基本参数,压力脉动和流量脉动对液压设备故障比较敏感。如果压力脉动和流量脉动明显异常,则表明液压设备出现了某些故障。油液温度变化是液压设备部分能量转化为油液热量的结果,是液压设备能量损耗的表现。因此,液压设备发生故障时,会在热效率上反映出来。对液压设备某些部位的油温进行监测,可以实现初步的故障诊断。但液压设备的油温会受环境温度的影响,因此油液温度的监测适合作为诊断的辅助手段。油液污染的故障占了很大的比重,污染的油液使液压设备产生磨损、堵塞,而液压设备元部件的磨损又使油液污染加重。

2)液压系统故障诊断 有逻辑流程图分析法、方框图分析法、鱼刺图分析法和故障树分析法等。

①逻辑流程图分析法。

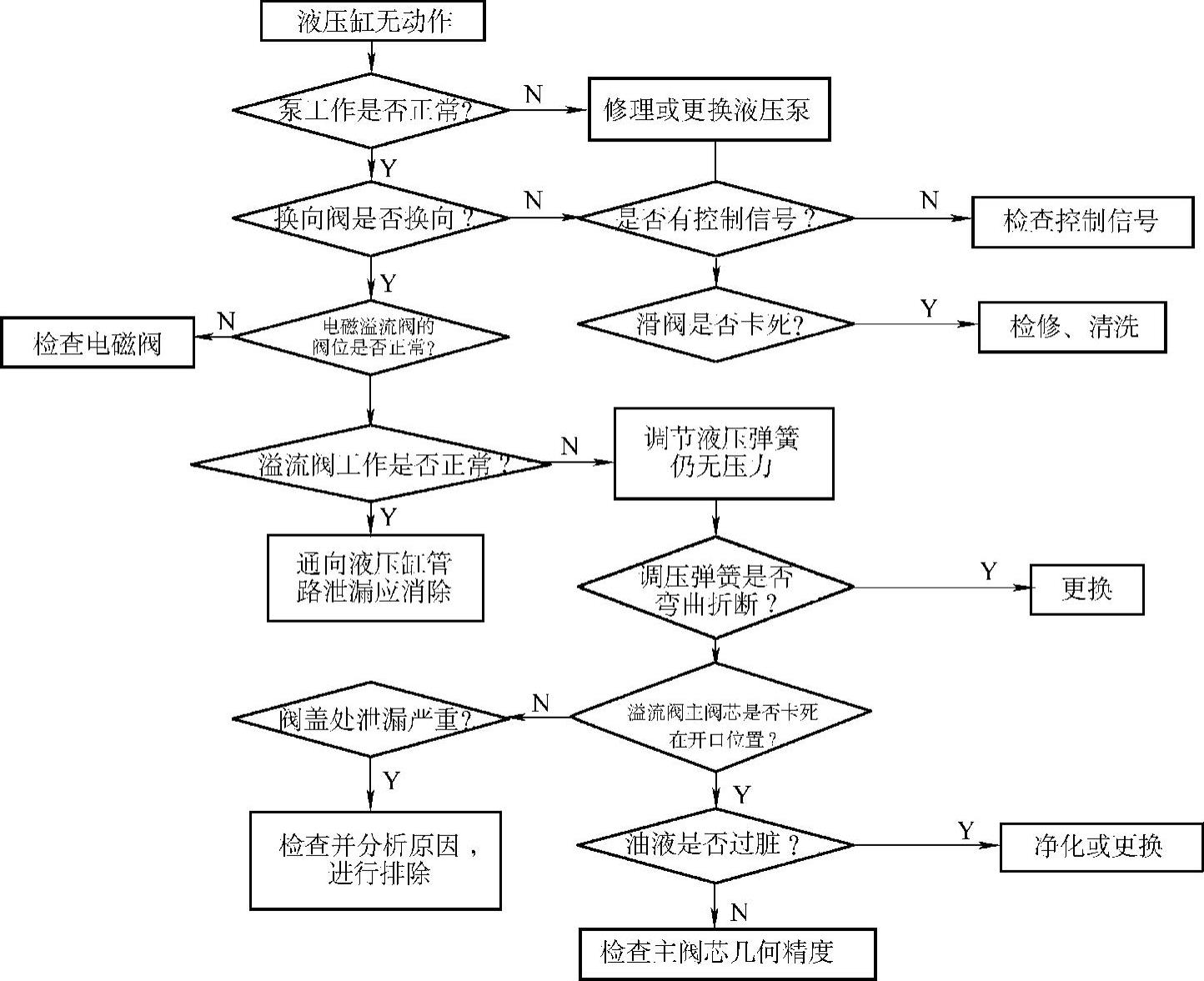

逻辑流程图分析法是根据液压系统的工作原理,通过逻辑判断来进行故障诊断的一种方法。如某液压系统的液压缸无动作故障,用逻辑流程图进行分析,如图4-16所示。

图4-16 逻辑流程图

液压缸无动作时,检查液压泵的工作是否正常。如果不正常,应该更换液压泵或者修理液压泵;如果液压泵正常,则检查换向阀是否正常换向。如果换向阀不能正常换向,检查换向阀有无控制信号,并采取相应措施;如果换向阀能正常换向,则说明换向阀是正常的,再检查溢流阀的工作状况。按这样的流程逐步检查下去,直到查出故障为止。

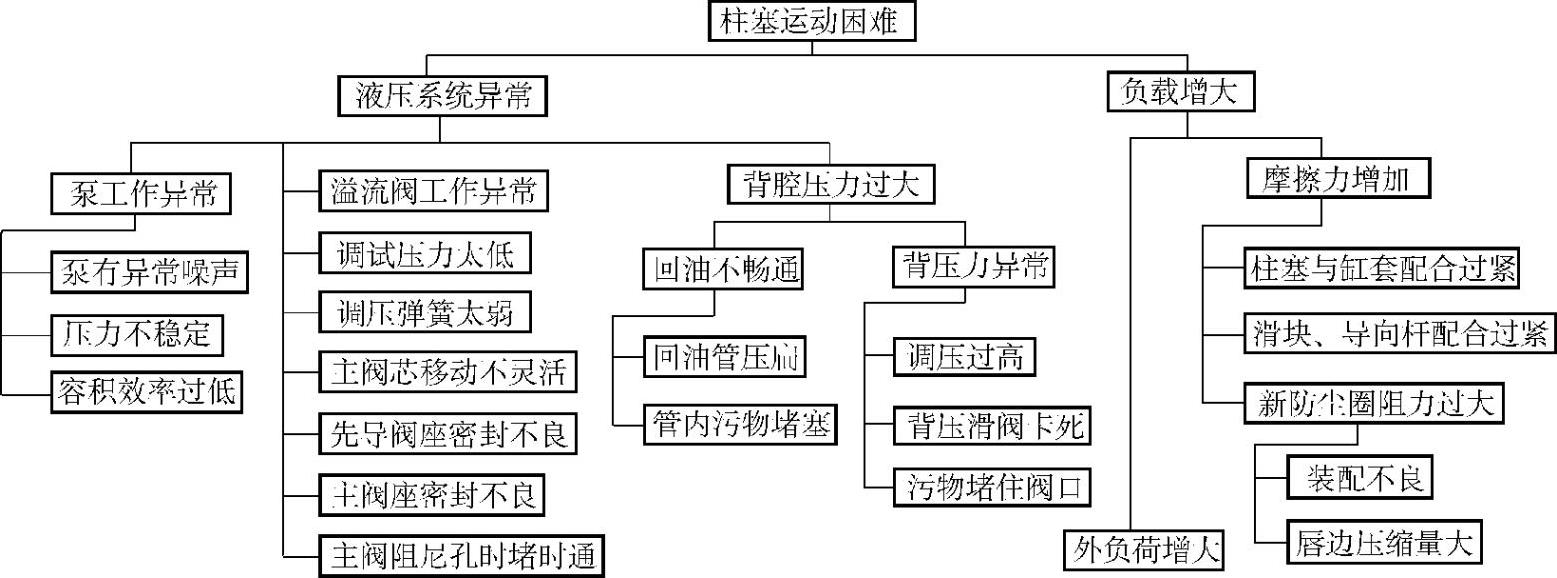

②方框图分析法。

液压系统中产生某种故障的原因可能是多方面的。如图4-17所示,方框图分析法是根据可能产生故障的各种原因之间的相互关系,以方框图的形式排列起来,据此逐一排除产生故障的因素。

图4-17 方框图

图4-18 鱼刺图

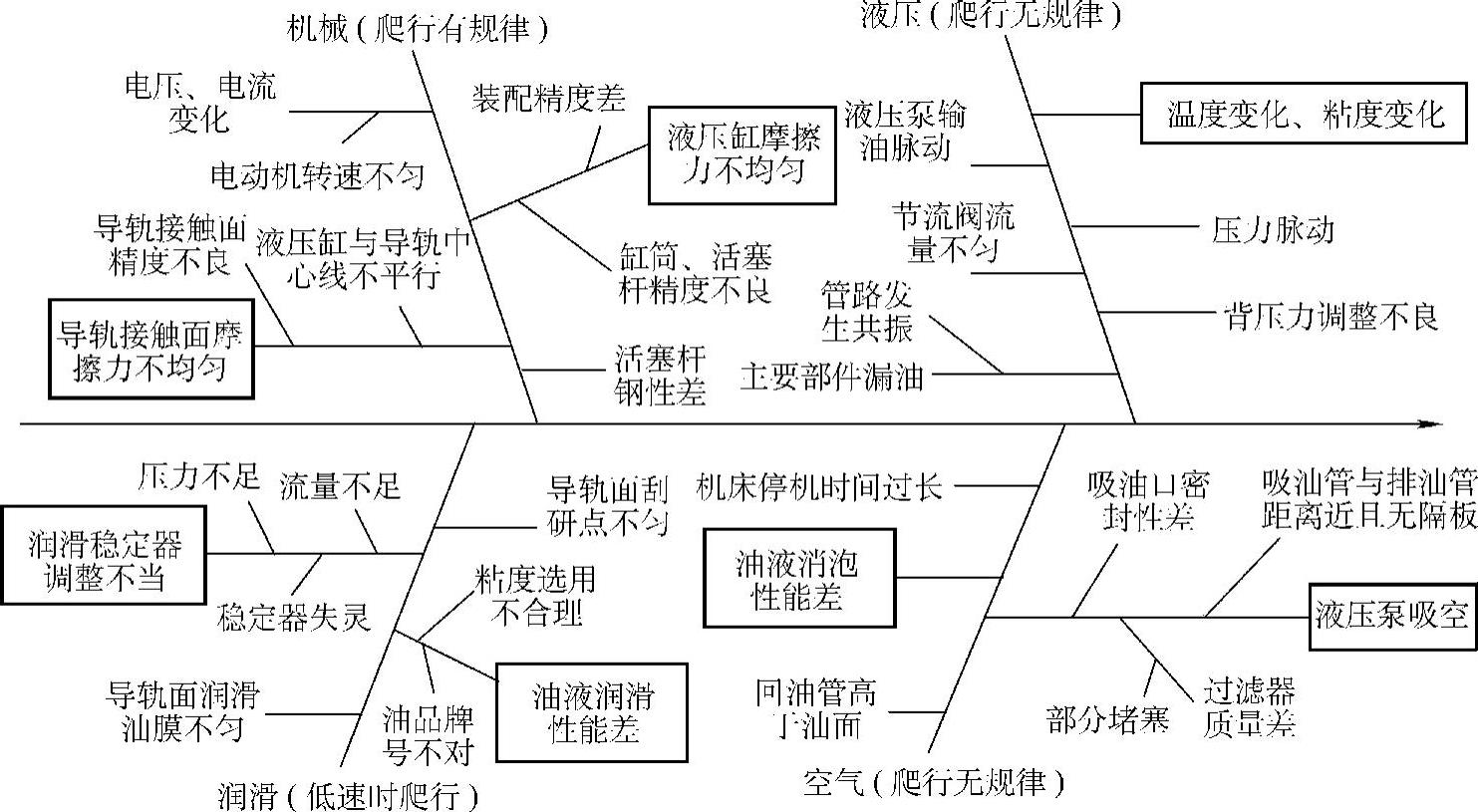

③鱼刺图分析法。

鱼刺图分析法类似于方框图分析法,是将产生故障的可能原因按主次关系以鱼刺图的形式表现出来,分析和查找故障。如图4-18所示,某液压工作台产生爬行故障,将可能引起故障的因素按主次关系组成鱼刺图形。造成爬行的主要因素是液压缸摩擦力不均、导轨接触面摩擦力不均、油温变化、粘度变化、油液润滑性能差、液压泵吸空等。再对这类因素逐一检查、分析,直到找出爬行的主要因素为止。

④故障树分析法。

故障树分析法就是建立数控机床液压系统故障树,来判断数控机床液压系统故障的方法。

(2)气动设备故障

机床气动系统是以压缩空气为动力源,通过气动元件及辅件来驱动和控制机械动作。气动设备故障的诊断方法同液压系统相似,不再一一阐述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。