1.对机械传动链的要求

机械传动链通常包括导轨、丝杠螺母副、齿轮或同步齿形带传动副及其支承部件等。设计和选用机械传动机构时,主要考虑以下几方面的问题。

(1)提高传动精度和刚度、消除传动间隙

进给传动精度和刚度,主要取决于丝杠螺母副或蜗轮蜗杆副及其支承结构的刚度。在半闭环系统中,传动精度直接影响最终位移精度,因此通常需要采用较高精度等级的丝杠螺母副,并采用预拉紧以消除热伸长误差。刚度不足还会导致工作台的爬行和振动。传动间隙主要来自传动齿轮副、联轴器、丝杠螺母副等机构,应采用预紧或其他消除间隙的结构措施。在全闭环系统中,机械传动误差均在闭环之内,但除了丝杠的精度等级要求可略低外,传动刚度和间隙的要求仍很高,因为它们会使整个闭环系统产生振荡而不稳定。那种认为全闭环系统可降低对传动刚度和间隙要求的想法是错误的。

(2)减小摩擦阻力

摩擦阻力主要来自导轨和丝杠螺母副。为提高进给系统的快速性,必须减小运动部件间的摩擦阻力,提高传动效率;同时还必须减小动、静摩擦力之差,消除低速爬行。与此同时,还应有足够的阻尼,以保证它们的抗干扰能力。

(3)减小运动惯量

机械传动机构的惯量对进给运动的动态性能有着很大的影响。在满足刚度的前提下,尽可能减小直线移动部件的重量,减小旋转零件的直径和重量,从而减小外部惯量。

2.机械传动链对位置控制特性的影响

(1)刚度与阻尼对位置控制特性的影响

在数控机床上,通常要求伺服驱动系统的振荡角频率应比位置环的高一倍,机械传动链的振荡角频率应比伺服驱动系统的高一倍。而机械传动振荡角频率主要由传动刚度决定,也就是说应保证有足够的传动刚度。

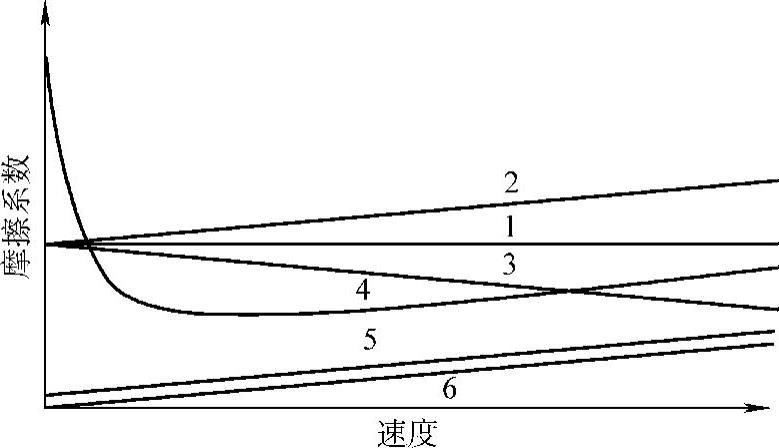

图3-116 摩擦特性曲线

机械传动机构的阻尼比与阻尼系数成正比。这个阻尼系数决定了与转速成正比的摩擦力,增大阻尼系数可防止振荡,对全闭环位置环的稳定性有很大好处。但是,在增加阻尼比(如通过工作台导轨的拉紧销)的同时,会引起与速度无关的摩擦力的增加(图3-116中曲线上移)。该摩擦力会由于有限的机械传动刚度,而产生弹性间隙(摩擦反转误差)。这种间隙会在半闭环系统中引起加工误差,而在全闭环系统中对位置环的稳定性产生不良的影响。常见的摩擦特性曲线如图3-116所示,各曲线的含义为:

1:与速度无关的摩擦。

2:静摩擦力大以及与速度成正比的摩擦。

3:大的静摩擦以及与速度成反比的摩擦。

4:大的静摩擦以及低速时减少而高速时又增加的摩擦。

5:小的静摩擦以及与速度成比例增加的摩擦。

6:只有与速度成正比的摩擦。

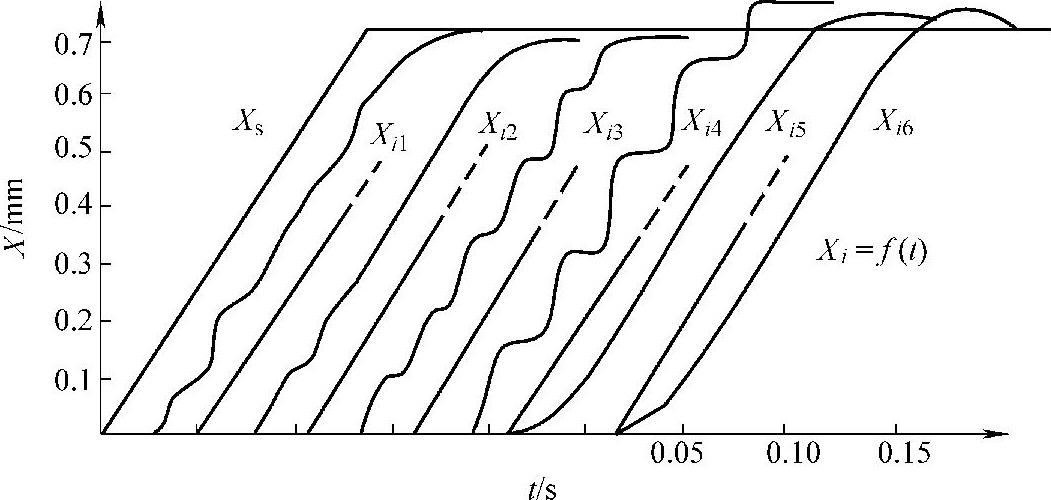

其中,1~4属于滑动摩擦,5属于滚动摩擦,6是粘性摩擦(如静液压导轨)。为了更直观地了解不同摩擦特性对位置控制特性的影响,以图3-117为例,假定ωPA=220s-1,反转误差与摩擦反转误差所引起的间隙误差为24μm、T=1/80s、K=40s-1,针对6种不同的摩擦特性曲线,相应的进给定位曲线如图3-117所示。

图3-117 不同摩擦特性曲线对应的定位运动(https://www.xing528.com)

由图可以看出:

①曲线2比曲线1有所改善,这是因为曲线2所对应的摩擦特性曲线摩擦力与速度成正比,由此可见适当的阻尼可改善位置响应特性。

②曲线4是典型的低速运动爬行现象。由于初始起动转矩要求很大,传动部件需预加载。发生运动后,摩擦力突然下降,传动部件松弛,使工作台移动较长的距离。而工作台停止运动后,运动部件需再次预加载。这种周期不断重复,形成典型的爬行运动。

③曲线5和曲线6则均表现出理想的位置响应特性。

由此可以得到以下结论:

①传动链必须有足够的刚度,以提高固有振荡角频率。在半闭环系统中,刚度过低会产生弹性反转间隙,由于弹性间隙与外部负载力矩有关,因此无法通过CNC装置进行补偿,从而形成加工误差;在全闭环系统中,如果刚度太低,将引起位置闭环系统的振荡和不稳定。

②与速度成正比的一定的阻尼是必要的,可防止全闭环系统位置环振荡,增加稳定性。在数控加工过程中,工作台可能产生振动,特别在铣削时,由于刀具有数个刀齿,所以会在机械传动谐振频率附近产生振荡;此时若无阻尼,将影响加工的质量。但是,在增大阻尼的同时,不应过大地增加与速度无关的摩擦力;否则会因摩擦过大,而引起弹性反转间隙,增加传动误差。

③为获得良好的位置控制特性与工件表面加工质量,应避免出现图3-113中曲线4的摩擦特性曲线,可采用静压导轨、滚动导轨及聚四氟乙烯贴塑导轨来改善其性能。

(2)间隙对位置控制特性的影响

间隙可分为传动反向间隙和弹性间隙。传动反向间隙是由齿轮副、丝杠螺母副或蜗轮蜗杆副的间隙引起的,大小比较固定,可通过CNC装置的间隙补偿功能来补偿。弹性间隙则是由于传动机构的刚度有限,在遇到大的摩擦阻力或负载阻力时,产生的机械变形而造成的间隙。弹性间隙的大小不固定,因此难以补偿。

在半闭环系统中,传动间隙直接影响位置控制精度,因此需设法降低其影响。通常,对于传动反向间隙,大小比较固定,可测量出间隙的大小之后输入到CNC装置中,通过CNC装置的间隙补偿功能来补偿。而弹性间隙的大小是不固定的,因此难以补偿,只有通过提高系统刚度、减小摩擦阻力、合理匹配负载来解决。

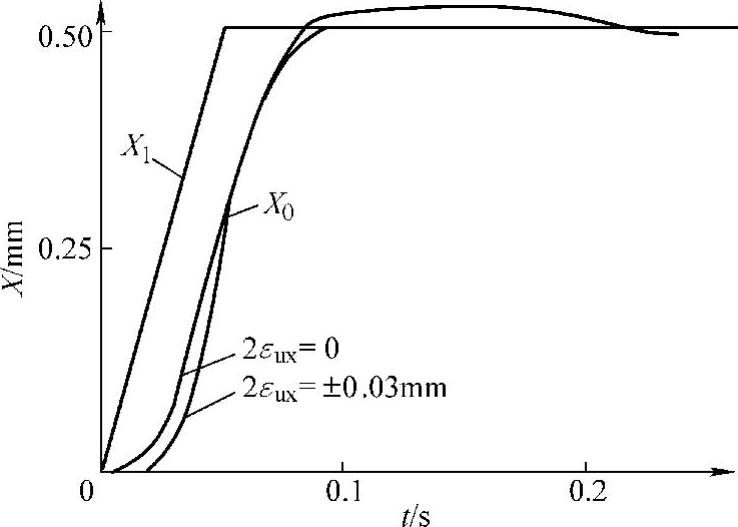

对于全闭环系统,间隙将影响位置闭环的稳定性,会出现超调和振荡,如图3-118所示。要避免超调,就必须降低位置增益,这将增大轮廓误差。因此,也必须设法减小间隙。

(3)惯量对位置控制特性的影响

负载惯量的大小对系统的动态品质有着重要的影响。原则上,负载惯量应越小越好,但由于机床传动链的惯量是客观存在的,而且提高传动刚度还可能进一步加大其惯量,因此考虑负载惯量匹配是非常重要的。

图3-118 间隙对于全闭环位置控制的影响(2εux为间隙)

转矩平衡方程为Mm=M1+(JM+J1)α,式中,Mm为电动机输出转矩;M1为负载切削转矩与摩擦转矩折算至电动机轴上的转矩;JM、J1为电动机自身惯量、外部传动链折算至电动机轴上的惯量;α为加速度。由于(JM+J1)α加速转矩的存在,必须要考虑电动机所能输出的最大转矩与加速转矩的关系,即考虑加速时间、总惯量以及加速转矩之间的关系。

当不考虑M1时,电动机加减速时的输出转矩为Mm=(JM+J1)V/t,t为加减速时间。

不同公司的产品,其短时输出的最大转矩不同,所能输出最大转矩的时间也不同。以SIEMENS交流伺服电动机为例,其所能输出的最大转矩为额定转矩的两倍,最大转矩的输出时间为200ms,因此加速时间与负载惯量不能任意选择,否则驱动装置可能出现过载而报警。

从另一个角度来说,因为Mm=(JM+J1)α,当JM=J1时,则Mm=2JM。假定加速时电动机输出转矩为额定转矩的10倍,那么负载惯量J1将产生高达5倍额定转矩的瞬时力,并加到电动机的输出轴上。而机械传动链各零件的强度在设计时一般是按负载转矩考虑的,负载转矩小于或等于电动机额定转矩,如果加速转矩超过额定转矩过大,传动链各部件的使用寿命及精度将会受到影响。因此当负载惯量J1过大时,即使驱动装置的短时加速转矩够用,也要考虑对传动链的影响。

综上所述,刚性与惯量必须权衡考虑。比如对进给丝杠来说,长度一定时,直径变大,增加了刚性但同时增大了惯量。为减小工作台及丝杠惯量对驱动装置的影响,常用一级减速比为i的减速齿轮传动机构。它可以使外部惯量折算至电动机轴上时减小1/i2倍,同时电动机的输出转矩增大i倍,因此可以选用较小的电动机。但采用齿轮传动机构会降低最高进给速度,存在间隙,并可能产生噪声。因此在进给系统中,如果需要减速机构,那么就要更多地采用同步齿带,因为同步齿带传动精度高、制造费用低、噪声小,并且有足够的刚性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。