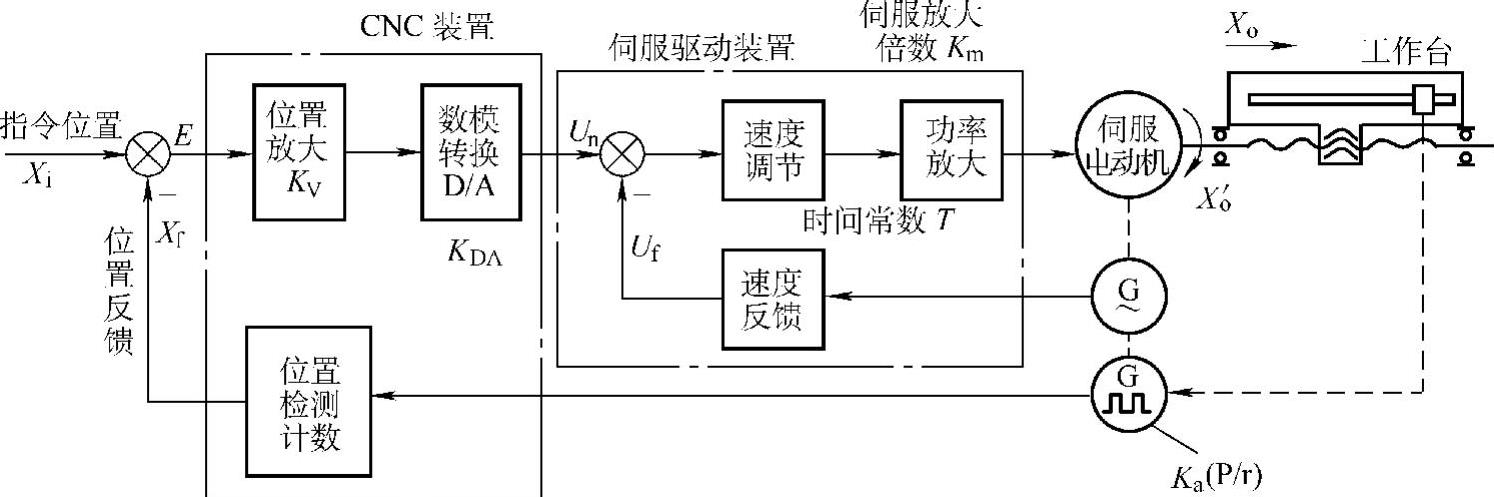

图3-106 闭环进给位置控制系统结构图

1.闭环进给位置控制系统的结构

闭环进给位置控制系统如图3-106所示,其往往带有位置检测反馈装置,采用直流或交流伺服驱动系统,位置检测元件安装在机床工作台上或电动机的轴端。

安装在工作台上的位置传感器(在半闭环中为安装在电动机轴上的角度传感器)将机械位移转换为数字脉冲,该脉冲送至数控装置的位置测量接口,由计数器进行计数。计算机以固定的时间周期对该反馈值进行采样,并将采样值与插补输出结果相比较,得到位置误差。该误差经软件位置放大,输出给数模转换器(D/A),从而为伺服装置提供控制电压,驱动工作台向减少误差的方向移动。如果插补输出不断有进给率产生,工作台就不断地跟随该进给率运动,只有在位置误差为零时,工作台才停止在要求的位置上。

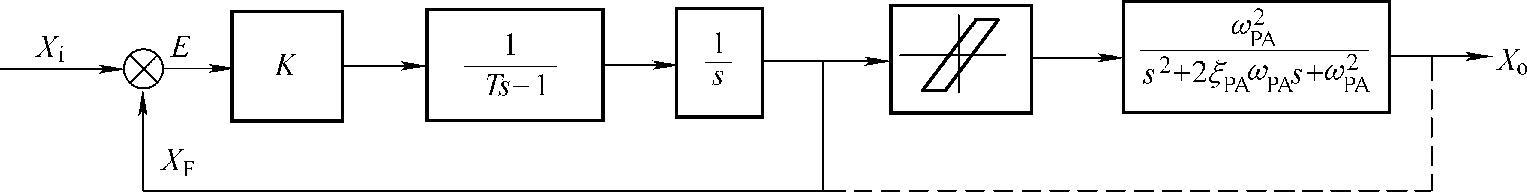

2.闭环进给位置控制系统的数学模型

根据闭环进给位置控制系统的结构,不难画出系统数学模型框图如图3-107所示。

图3-107 闭环进给位置控制系统数学模型

3.数学模型的构成

1)跟随误差E跟随误差E实际上就是指令位置Xi与实际位置Xf的差。

2)开环增益KK为整个系统的开环增益,K=KVKDAKmKa(1/s),其中:

①KV为位置放大系数(软件增益)。它是由CNC内部的参数设置的,可用来调整整个回路的开环增益。

②KDA为数模转换系数。它描述了CNC内每一个数值“1”对应的电压值。在模拟式伺服系统中,CNC装置通过DAC数模转换器输出-10~+10V的电压来控制伺服电动机的运动。

③Km为伺服装置的放大倍数。它描述了在伺服装置的控制端加1伏电压信号时电动机对应的输出转速。

④Ka为位置传感器的转换系数。它描述了电动机每转一转,数控装置通过位置传感器所检测到的数值。

开环增益K是决定整个系统性能的重要参数,在机床调试时需进行调整。由上可以看出,当设备选定后,调整开环增益的方法就是调整软件增益KV和伺服放大倍数Km。

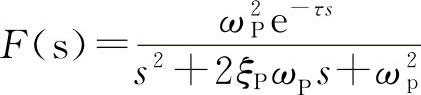

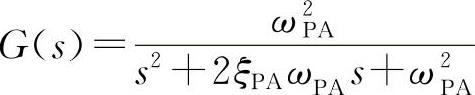

3)伺服驱动系统 是一个复杂的双闭环系统,属于二阶振荡环节,并考虑CNC内部DAC转换以及驱动死区特性,则传递函数为

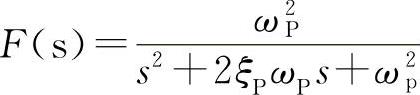

式中,ξP、ωP为二阶系统阻尼比和自然振荡角频率,τ为死区延时时间常数。当忽略死区特性的影响时,可简化为

一般情况下,为使进给系统稳定,把伺服驱动系统调整在临界阻尼(ξP≈1)附近,超调量较小,可近似看作一阶惯性环节,从而可将传递函数进一步简化为(https://www.xing528.com)

式中,K为开环增益,T为时间常数。这种工程简化,更能突出关键参数,是十分必要的。

4)积分环节 描述了伺服驱动输出的速度量,经位置反馈计数转换成为位置量的过程。

5)间隙非线性环节 描述了典型的机械传动反转间隙对整个系统的影响。

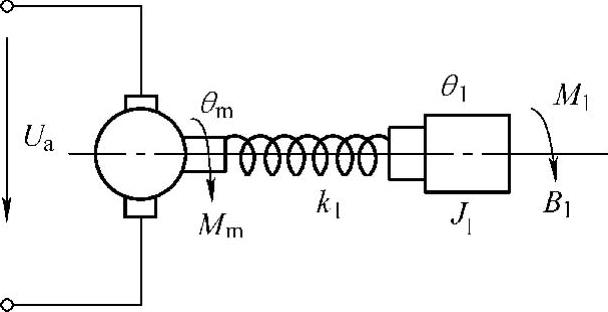

图3-108 机械传动等效动力学模型

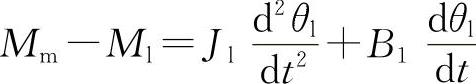

6)最后一个环节 描述了机械传动机构的动力学模型。如图3-108所示,电动机的输出转矩为Mm,传动机构承受的外力(它包括切削转矩、摩擦转矩等)等效至电动机轴端的负载转矩为Ml,Jl为等效至电动机轴端的转动惯量,Bl为粘件阻尼系数。设kl为等效轴的传输扭转刚度;θm为电动机轴转过的角度,θl为负载位移等效到电动机轴端的角度,则根据转矩平衡方程可得

根据弹性变形方程

Mm=kl(θm-θl)

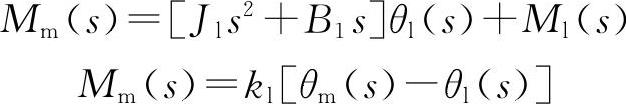

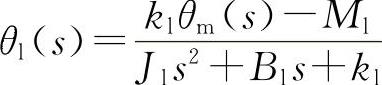

对上述两式进行拉氏变换,可得

整理后可得

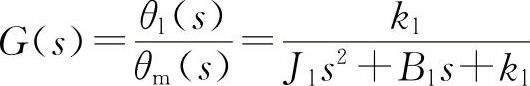

当外部扰动Ml=0时,传递函数为

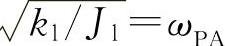

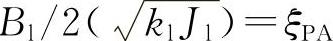

令 、

、 ,则

,则

这里,ωPA为机械传动机构的振荡角频率,ξPA为阻尼比。

此外,位置控制系统是典型的采样控制系统,但考虑到位置采样周期很短(约1~10ms),故可将其简化为连续系统分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。