1.概述

如图1-27所示,数控铣床是一种用途广泛的机床,主要用来加工轮廓类和平面类零件,一般分为立式、卧式和龙门式三种。它是在一般铣床的基础上发展起来的,两者的加工工艺基本相同,但数控铣床是靠程序控制来实现自动加工工件的,所以其结构也与普通铣床有较大区别。

用数控铣床的目的在于解决复杂的和难以加工的工件的加工问题,或是把一些通用机床可以加工、但效率不高的工件采用数控铣床加工,以提高加工效率。数控铣床功能各异,规格繁多,选择时,要考虑如何最大限度地发挥其特点。一般地,二坐标联动数控铣床用于加工平面零件轮廓,三坐标以上的数控铣床用于复杂工件的立体轮廓加工。

图1-27 数控铣床

规格较小的升降台式数控铣床,其工作台宽度多在400mm以下,最适宜中小型零件的加工和复杂形状面的轮廓铣削。规格较大的如龙门式铣床,其工作台在500~600mm以上,用来解决大尺寸复杂零件的加工需要。

2.数控铣床操作

同数控车床一样,虽然市场上的数控铣床的型号有很多,其应用的数控系统种类也不尽相同,但是在数控铣床的操作上有很多相似之处。下面就以常用的SINUMERIK 802D铣床数控系统为例,来对数控铣床的操作进行介绍。

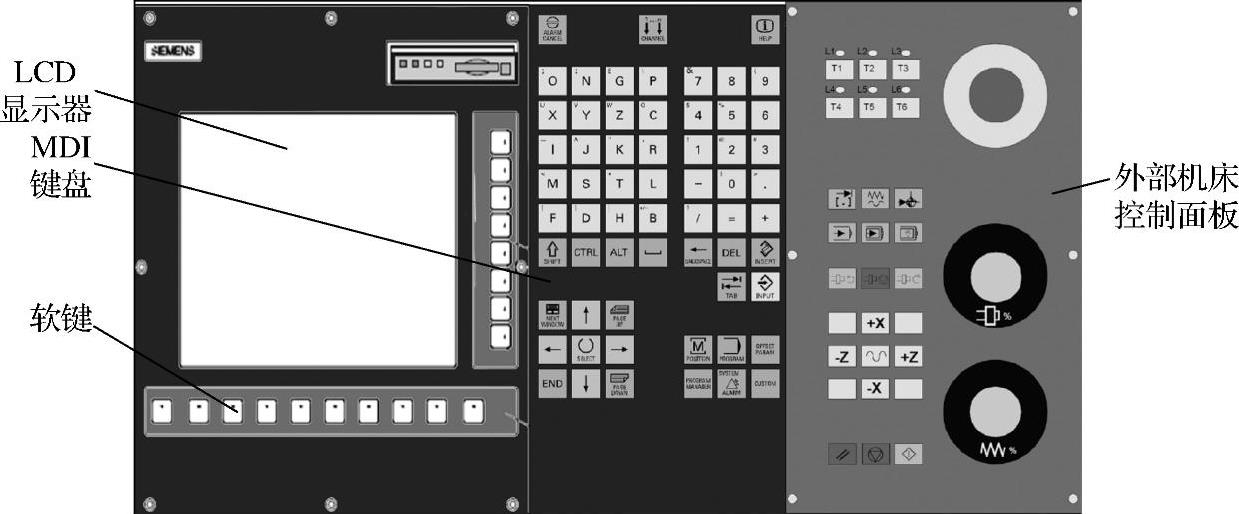

如图1-28所示,同数控车床的操作面板相似,数控铣床的操作面板主要由数控系统操作面板和外部机床操作面板组成。

图1-28 SINUMERIK 802D操作面板

(1)数控系统操作面板

与FANUC数控系统相似,SINUMERIK 802D数控系统的操作面板主要由液晶显示器(LCD)和MDI键盘两部组成。

①LCD显示器可以显示机床的各种参数和功能,如机床参考点坐标、刀具起始点坐标、输入数控系统的指令数据、刀具补偿量的数值、报警信息、自诊断结果以及间隙补偿等值。

另外,在LCD屏幕的底部和右侧还各有一排功能软键。根据使用场合的不同,软键的功能也不同。

②MDI键盘各键功能说明。

返回键

返回键

菜单扩展键

菜单扩展键

报警应答键

报警应答键

通道转换键

通道转换键

帮助键

帮助键

上挡键

上挡键

控制键

控制键

ALT键

ALT键

空格键

空格键

删除键(退格键)

删除键(退格键)

删除键

删除键

插入键

插入键

制表键

制表键

回车/输入键

回车/输入键

加工操作区域键

加工操作区域键

程序操作区域键

程序操作区域键

参数操作区域键

参数操作区域键

程序管理操作区域键

程序管理操作区域键

报警/系统操作区域键

报警/系统操作区域键

未使用

未使用

向前、向后翻页键

向前、向后翻页键

光标键

光标键

选择/转换键

选择/转换键

程序结束键

程序结束键

其余字母键、数字键

③外部机床操作面板各键功能说明。

带指示灯的用户定义键

带指示灯的用户定义键

无指示灯的用户定义键

无指示灯的用户定义键

增量选择

增量选择

点动

点动

参考点

参考点

自动方式

自动方式

单段(https://www.xing528.com)

单段(https://www.xing528.com)

手动数据输入

手动数据输入

主轴正转

主轴正转

主轴反转

主轴反转

主轴停

主轴停

快速运行叠加

快速运行叠加

+X轴方向点动

+X轴方向点动

-X轴方向点动

-X轴方向点动

+Z轴方向点动

+Z轴方向点动

-Z轴方向点动

-Z轴方向点动

复位

复位

数控停止

数控停止

数控启动

数控启动

主轴速度修调

主轴速度修调

进给速度修调

进给速度修调

④LCD显示器的屏幕划分。

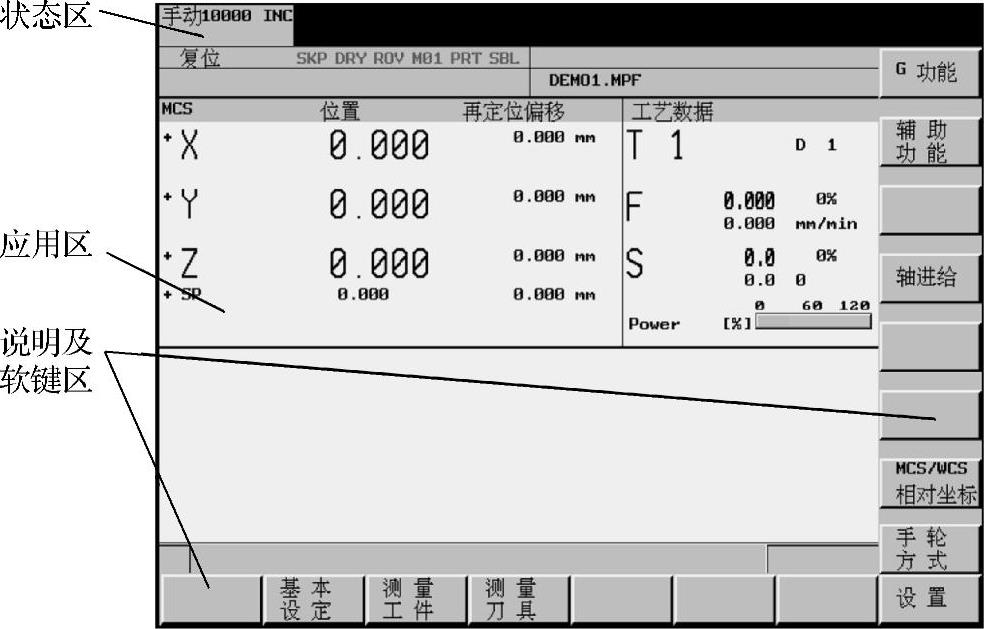

如图1-29所示,系统LCD显示器的屏幕可以划分为以下三个区域:状态区、应用区和说明及软键区。

图1-29 LCD显示器的屏幕划分

系统在状态区主要显示机床的运行方式、程序状态、程序名称、系统报警等内容。

应用区主要显示刀具坐标、加工工艺数据等信息,是系统信息的重要显示区域。

说明及软键区主要显示软键和菜单操作、系统提示、MMC状态信息和垂直及水平软件栏。其中:

表示关闭该屏幕格式;

表示关闭该屏幕格式;

表示中断输入并退出该窗口;

表示中断输入并退出该窗口;

表示中断输入进行计算;

表示中断输入进行计算;

表示接收输入的值。

表示接收输入的值。

(2)数控铣床的操作步骤

在进行零件加工准备工作之后,就可以用数控铣床进行加工了。具体操作步骤如下:

1)开机 数控铣床在开机前,应先进行机床的开机前检查。一切没有问题之后,先打开机床总电源,然后打开控制系统电源。在显示器上应出现机床的初始位置坐标。检查操作面板的各指示灯是否正常,各按钮、开关是否处于正确位置;显示器上是否有报警显示,问题应及时予以处理;气压和液压装置的压力表是否在所要求的范围内。若一切正常,可以进行下面的操作。

2)回参考点 在给SINUMERIK 802D和机床通电以后,一般设定机床必须进行回参考点操作,以便精确地建立起机床的坐标系统。SINUMERIK 802D系统上电开机后,系统自动进入JOG运行方式,点击外部机床控制面板上的回参考点键,启动机床回参考点操作。系统在LCD屏幕上显示回参考点操作屏,显示着必须回参考点操作的坐标轴的位置信息。当屏幕上显示 时,表示该坐标轴未回参考点;

时,表示该坐标轴未回参考点; 表示该坐标轴已经到达参考点。

表示该坐标轴已经到达参考点。

按坐标轴方向键(如果选择了错误的回参考点方向则不会产生运动),操作某个坐标轴向机床参考点移动。如果选择其他的如MDA、AUTO或JOG等运行方式,则结束回参考点操作。

3)工件装夹 铣床上常用的夹具有台虎钳、螺栓等。当使用台虎钳时,将台虎钳安装在机床工作台上,并用百分表调整钳口与机床X轴的平行度,误差控制在0.01mm之内。

4)装刀并输入刀具补偿参数 将铣刀装在主轴上,根据刀具的实际尺寸和位置,将刀具长度补偿值输入到刀具补偿中的地址,将刀具半径补偿值输入到刀具补偿中的地址。

5)程序的输入及调试 进入加工程序编辑状态,进行程序编辑或通过接口从计算机或磁盘调用已编辑好的程序。调试时,把工件坐标系的Z值朝正方向平移50mm,按下启动键,适当降低进给速度,检查刀具运动是否正确。

6)自动加工 在以上操作完成后,可进行自动加工。首先把工件坐标系的Z值恢复原值,将进给速度换到低挡;然后选择主功能的自动执行状态,并选择要执行的零件程序,按下数控启动键启动机床自动运行程序。并通过显示工件坐标系屏幕,观察各坐标轴是否移动正常。

机床加工时,适当调整主轴转速和进给速度,保证加工正常。如果在自动加工中遇到突发事件,应立即按下急停按钮。

7)测量工件 程序执行完毕,返回到设定高度,机床自动停止。用游标卡尺测量主要尺寸,如轮廓长度尺寸和高度尺寸,根据测量结果修改刀具补偿值,重新执行程序来加工工件,直到达到加工要求。加工完毕,取下工件,对照图样上标注的尺寸和技术要求进行测量,并对测量结果进行质量分析,如不合格,找出原因,采取改进措施。

8)结束加工、关机 关机,松开夹具,卸下工件。当一天的加工结束后,应进行加工现场的清理。若全部零件加工完毕,还应对所有的工具、量具、工装、工艺文件等进行整理。

(3)操作注意事项

操作数控铣床时,除了完成本节前面所述的数控机床基本操作规范外,还要注意以下几项:

①应穿紧身工作服,袖口扎紧;女同志要戴防护帽;高速铣削时要戴防护镜;铣削铸铁件时应戴口罩;操作时,严禁戴手套,以防将手卷入旋转刀具和工件之间。

②操作前,应检查铣床各部件及安全装置是否安全可靠、检查设备电器部分安全可靠程度是否良好。

③机床运转时,不得调整、测量工件和改变润滑方式,以防手触及刀具碰伤手指。

④在铣刀旋转未完全停止前,不能用手去制动。

⑤铣削中不要用手清除切屑,也不要用嘴吹,以防切屑损伤皮肤和眼睛。

⑥装卸工件时,应将工作台退到安全位置;使用扳手紧固工件时,用力方向应避开铣刀,以防扳手打滑时撞到刀具或工夹具。

⑦装拆铣刀时,要用专用衬垫垫好,不要用手直接握住铣刀。

图1-30 加工中心

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。