数控机床的验收往往是与安装、调试工作同步进行的,如机床开箱检查和外观检查合格后才能进行安装、调试工作。下面简单介绍数控机床的验收内容。

1.货物及技术资料的验收

数控机床一般由机床制造商负责调试安装,经用户检验合格后,用户才负责验收设备。所以对用户来讲,主要的验收工作是按照购买合同进行运输货物验收和数控机床调试完成后数控机床整体、机床附件及其技术资料等的验收。

特别是应妥善保管好机床相关的技术资料,它是以后进行机床维护维修的重要资料。

2.数控机床的精度检测

数控机床精度包括几何精度和切削精度。一方面,数控机床加工的高精度特性最终是要靠机床本身的精度来保证;另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床的精度检测对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。

精度检测内容主要包括数控机床的几何精度、定位精度和切削精度。

(1)数控机床几何精度的检测

数控机床的几何精度检验,又称静态精度检验。目前,检测机床几何精度的常用检测工具有:精密水平仪、精密方箱、直角尺、平尺、平行光管、千分表、测微仪、高精度检验棒及刚性好的千分表杆等。检测工具的精度必须比所测的几何精度高一个等级,否则测量的结果将是不可信的。每项几何精度的具体检测方法可按照GB/T 21948.2—2008《数控升降台铣床检验条件 精度检验 第2部分:立式铣床》、GB/T 18400.9—2007《加工中心检验条件 第9部分:刀具交换和托板交换操作时间的评定》等有关标准的要求进行,亦可按机床出厂时的几何精度检测项目要求进行。

机床几何精度的检测必须在机床精调后依次完成,因为几何精度的有些项目是相互关联相互影响的。在对数控机床几何精度的检查中,必须对机床地基有严格要求,应当在地基及地脚螺栓的固定混凝土完全固化后再进行。精调时,应把机床的主床身调到较精确的水平面以后,再精调其他几何精度。有一些几何精度项目是互相联系的,例如在立式加工中心检测中,如发现Y轴和Z轴方向移动的相互垂直度误差较大,则可以适当调整立柱底部床身的地脚垫铁,使立柱适当前倾或后仰,减小该项误差。但这样也会改变主轴回转轴心线对工作台面的垂直度误差。因此,对各项几何精度检测工作应在精调后一气呵成,不允许检测一项调整一项,否则会造成由于调整后一项几何精度而把已检测合格的前一项精度调成了不合格。

另外,机床几何精度检测应在机床稍有预热的条件下进行。所以在机床通电后,各移动坐标应往复运动几次,主轴也应按中速回转几分钟后才能进行检测。

以普通立式加工中心为例,该机床的几何精度检测内容如下:

①工作台面的平面度(检验工具:水平仪)。

②各坐标方向移动的相互垂直度(检验工具:直角规、千分表)。

③X坐标方向移动时工作台面的平行度(检验工具:千分表)。

④Y坐标方向移动时工作台面的平行度(检验工具:千分表)。

⑤X坐标方向移动时工作台面T形槽侧面的平行度(检验工具:千分表)。

⑥主轴的轴向窜动(检验工具:主轴试棒、千分表)。

⑦主轴孔的径向圆跳动(检验工具:主轴试棒、千分表)。

⑧主轴箱沿Z坐标方向移动时主轴轴心线的平行度(检验工具:主轴试棒、千分表)。

⑨主轴回转轴心线对工作台面的垂直度(检验工具:千分表)。

⑩主轴箱在Z坐标方向移动时的直线度等(检验工具:水平仪)。

普通卧式加工中心几何精度的检测内容与立式加工中心几何精度的检测内容大致相似,仅多几项与平面转台有关的几何精度。

对于数控车床来说,检测项目与加工中心也相似,还需要检测主轴中心线与刀具中心线的偏离程度、床身导轨面平行度、往复工作台Z轴方向运动与尾座中心线平行度、主轴与尾座中心线之间高度偏差和尾座回转径向跳动等项目。

(2)数控机床定位精度的检验

数控机床定位精度是指机床各坐标轴在数控系统控制下运动所能达到的位置精度。数控机床的定位精度可以理解为机床的运动精度。普通机床采用手动进给,其定位精度主要取决于读数误差,而数控机床的移动是靠数字程序指令实现的,故定位精度取决于数控系统的控制精度和机械传动误差。机床各运动部件的运动是在数控系统的控制下完成的,各运动部件所能达到的精度直接反映加工零件所能达到的精度。所以,定位精度是一项很重要的检测内容。

定位精度主要检测以下内容:

①各直线运动轴的定位精度和重复定位精度(检验工具:激光干涉仪)。

②直线运动各轴机械原点的复归精度(检验工具:激光干涉仪)。

③直线运动各轴的反向误差。

④回转运动(回转工作台)的定位精度和重复定位精度。

⑤回转运动的反向误差。

⑥回转轴原点的复归精度。

测量直线运动的检测工具有:测微仪和成组块规、标准刻度尺、光学读数显微镜和双频激光干涉仪等。回转运动检测工具有:360°齿精确分度的标准转台或角度多面体、高精度圆光栅及平行光管等。

(3)数控机床切削精度的检验

机床的切削精度又称动态精度,是一项综合精度。它不仅反映了机床的几何精度和定位精度,同时还包括了试件的材料、环境温度、数控机床刀具性能以及切削条件等各种因素造成的误差和计量误差。为了反映机床的真实精度,要尽量排除其他因素的影响。切削试件时,可参照GB/T 20957.7—2007《精密加工中心检验条件 第7部分:精加工试件精度检验》的有关要求进行,或按机床厂规定的条件,如试件材料、刀具技术要求、主轴转速、背吃刀量、进给速度、环境温度以及切削前的机床空运转时间等。切削精度检验可分单项加工精度检验和加工一个标准的综合性试件精度检验两种。切削加工试件的材料除特殊要求外,一般都采用一级铸铁,使用硬质合金刀具按标准的切削用量切削。

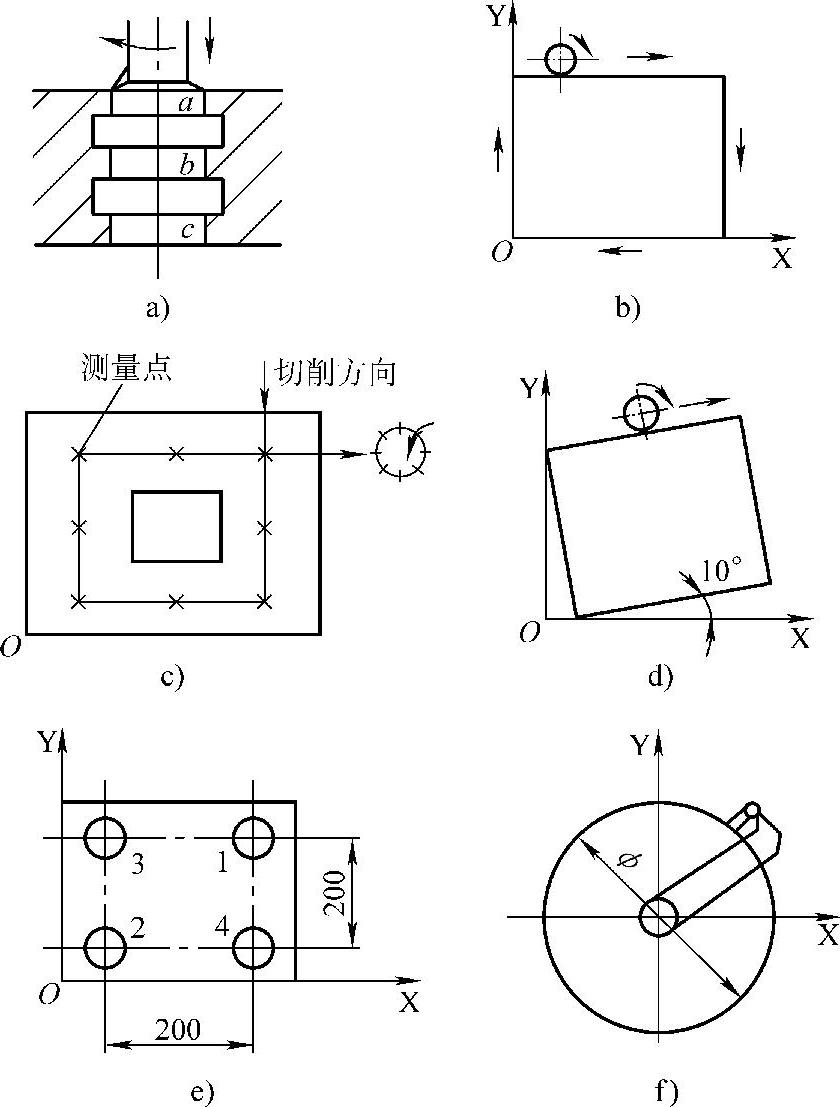

对于普通立式加工中心来说,其主要单项加工有以下几项。

①镗孔精度检查,如图1-23a所示。该项精度与切削时使用的切削用量、材料、切削刀具的几何角度等都有一定的关系,主要是考核机床主轴动精度及低速走刀时的平稳性。现代数控机床中,主轴都装配有高精度、带有负荷的成组滚动轴承,进给系统带有摩擦系数小、灵敏度高的导轨副及高灵敏度的驱动部件,所以这项精度一般都不成问题。(https://www.xing528.com)

用精调过的多齿端面铣刀精铣平面的方向如图1-23b所示。端面铣刀铣削平面精度主要反映X轴和Y轴两轴运动的平面度及主轴中心线对X-Y运动平面的垂直度(直接在阶梯上表现)。一般精度的数控机床,其平面度和阶梯差在0.01mm左右。

②端面铣刀铣削平面的精度。

③镗孔的孔距精度和孔径分散度。镗孔的孔距精度和孔径分散度检查是按图1-23c所示进行,以快速移动进给定位精镗四个孔,测量各孔位置的X坐标和Y坐标的坐标值,以实测值和指令值之差的最大值作为孔距精度测量值。对角线方向的孔距可由各坐标方向的坐标值经计算求得,或各孔插入配合紧密检验心轴后用千分尺测量求得。而孔径分散度则是由在同一深度上测量各孔X坐标方向和Y坐标方向的直径最大差值求得。一般数控机床X和Y坐标方向的孔距精度为0.02mm,对角线方向孔距精度为0.03mm,孔径分散度为0.015mm。

④直线铣削精度。一般直线性铣削精度的检测可按图1-23d进行。由X坐标和Y坐标分别进给,用立铣刀侧刃精铣工件周边。测量各边的垂直度、对边平行度、邻边垂直度和对边距离尺寸差。这项精度主要考核机床各向导轨运动的几何精度。

图1-23 各种单项精度检查

a)镗孔精度 b)多齿端面铣刀精铣平面 c)镗孔距精度 d)直线铣削精度 e)斜线铣削精度 f)圆弧铣削精度

⑤斜线铣削精度。斜线铣削精度检测是用立铣刀侧刃精铣如图1-23e所示的工件周边,它是同时控制X和Y两个坐标轴来实现的。所以,该精度可以反映两轴直线插补运动的品质特性。进行这项精度检查时,有时会发现在加工面上(两直角边上)出现很有规律的一边密一边稀的纹理。这是由于两轴联动时,其中一轴进给速度不均匀造成的,可以通过修调该轴速度和位置控制回路来解决;少数情况下,也可能是由于负载变化不均匀造成的;导轨低速爬行、机床导轨防护板不均匀摩擦以及位置检测反馈元件传动不均匀等也会造成上述条纹。

⑥圆弧铣削精度。圆弧铣削精度检测是用立铣刀侧刃精铣如图1-23f所示的外圆表面,然后在圆度仪上测出圆度曲线。一般加工中心类机床铣削ϕ200~ϕ300mm工件时,圆度误差可达到0.03mm,表面粗糙度值Ra可达到3.2μm。

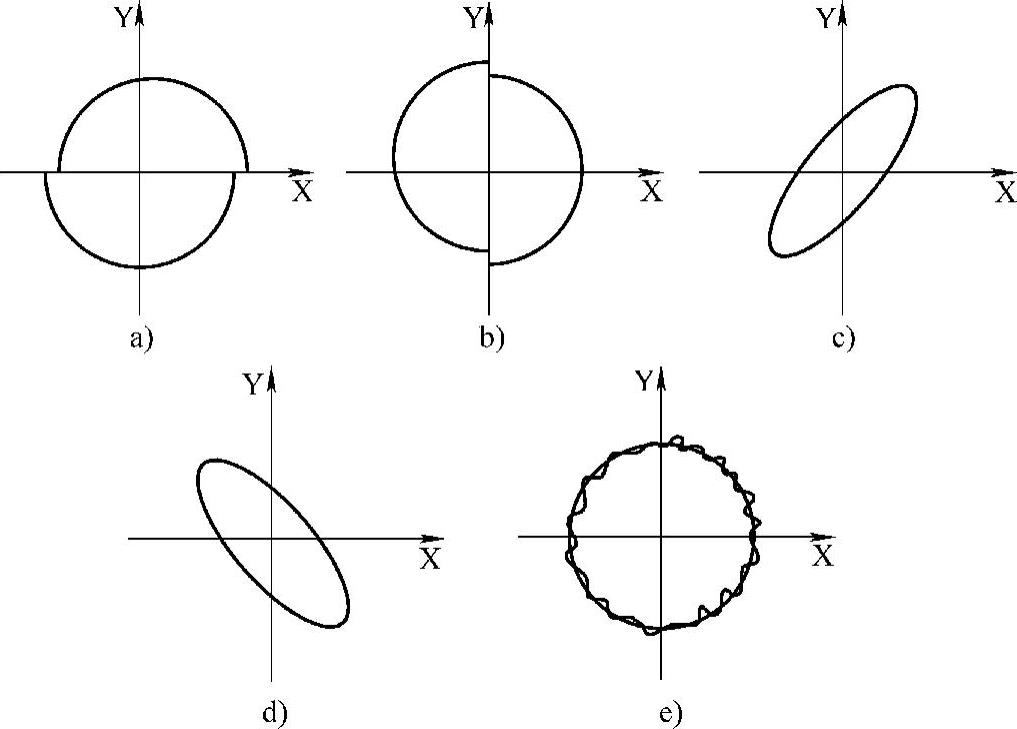

在圆试件测量中,常会遇到图1-24所示的图形。

对于两半圆错位的图形,一般都是由一个坐标或两个坐标的反向间隙造成的。这可通过适当地改变数控系统反向间隙补偿值或修调该坐标的传动链来解决。

图1-24 有质量问题的圆图形

a)图形一 b)图形二 c)图形三 d)图形四 e)图形五

出现斜椭圆是由于两坐标实际系统误差不一致造成的。此时,可适当地调整速度反馈增益,位置环增益得到改善。

对于普通卧式加工中心,还应增加两个项目:箱体掉头镗孔同轴度和水平转台回转90°铣四方加工精度。

这里还要指出一点,现有机床的切削精度、几何精度及定位精度公差没有完全封闭,即要保证切削精度,必须要求机床的定位精度和几何精度实际值要比公差要求高。

对于数控车床,切削精度检验项目主要有外圆车削时工件的圆度和直径的一致性、端面车削时端面的平面度、螺纹切削时螺距积累误差等。

3.安装后的维护和内部装置连接检查

(1)安装后最初阶段的维护

机床安装后的最初阶段,由于地基地面的变化和地基固化不稳定等因素,床身水平会有明显的变化,会极大地影响机床的精度。而另一方面,由于最初的磨损等原因,机床极易受到污染,易引发机床事故。

机床安装后的最初阶段,应采取以下维护措施:

①试车。机床安装完成后进入最初试车之前,一定要非常谨慎地试车。试车时间约为1h,在整个试运转期间不应使用大载荷试车。

②检查最初阶段床身水平情况。从完成机床安装算起达到6个月时,应检查一次床身的水平情况;而对地基的变化情况的检查,至少一个月进行一次。如果发现有任何不正常的现象,应加以纠正使其达到要求,以保证床身的水平精度。

③6个月后,可视变化情况适当地延长检查周期。等到变化稳定到一定程度,一年可进行一次或二次的定期检查。

(2)检查内部装置的连接情况

要对NC装置、主机、液压装置、控制板及其他装置进行检查,确认其电气连接是否正确。

①应检查各装置间的相互电气连接是否出现松动,若有,要拧紧。

②检查机床接口和控制板上的电气设备接线端子的螺丝,如有松动,根据要求拧紧。

③检查微型开关上的接线端子的螺钉和安装螺钉有无松动,如有松动,将其拧紧。

(3)检查电气控制板

检查电气控制板之前,一定要先关闭机床的电源,然后对各部加以检查。

①检查每一个电气设备上的端子螺钉,如有松动,应拧紧。对继电器板上的焊接件应用手轻轻拉动,以确认其是否焊牢。

②检查熔丝盖是否松动。如有,一定要拧紧。

③检查每个灭弧器,如有变色的,应换下。

④如果电气控制板内有灰尘、切屑、脏物或类似的杂物,会引发事故,应细心将其清除。

⑤如果空气过滤器变黑,说明已受污染,应该拆下并用水轻轻地加以清洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。