永磁电机相比电励磁电机具有结构紧凑、体小量轻、效率高、工作可靠等优点,因而被广泛应用于电动汽车上。特别是稀土永磁同步电机,由于稀土永磁体卓越的磁性能,其在电动汽车上的应用受到越来越多的关注,但稀土资源受调控限制,且成本较高,这是稀土永磁同步电机应用的隐患,而永磁辅助同步磁阻电机很好地解决了这个问题。本节将围绕永磁辅助同步磁阻电机在新能源电动汽车中的应用进行介绍。

1.在新能源乘用车中的应用

日本大阪府立大学开发了一款用于混合动力汽车的永磁辅助同步磁阻电机,目标样机为一款稀土永磁同步电机,其主要参数及性能指标见表6-4。由于电机测试系统功率限制,因此将整个开发过程分为两个阶段。第1阶段开发与目标样机功率密度相当的5kW永磁辅助同步磁阻电机;第2阶段通过等比放大原理,增加电机铁心长度,使开发样机最大功率与目标样机(50kW)一致。

表6-4 目标电机参数及要求

(续)

第1阶段主要完成5kW永磁辅助同步磁阻电机的结构参数设计,对电机退磁、高速应力进行研究,并制作相应样机。电机定转子结构如图6-15所示,为提高电机磁阻转矩,转子永磁体呈3层排布,为获得较好的机械强度,在单层永磁体间设置加强筋。具体设计参数见表6-5。

图6-15 永磁辅助同步磁阻电机结构

表6-5 永磁辅助同步磁阻电机设计参数

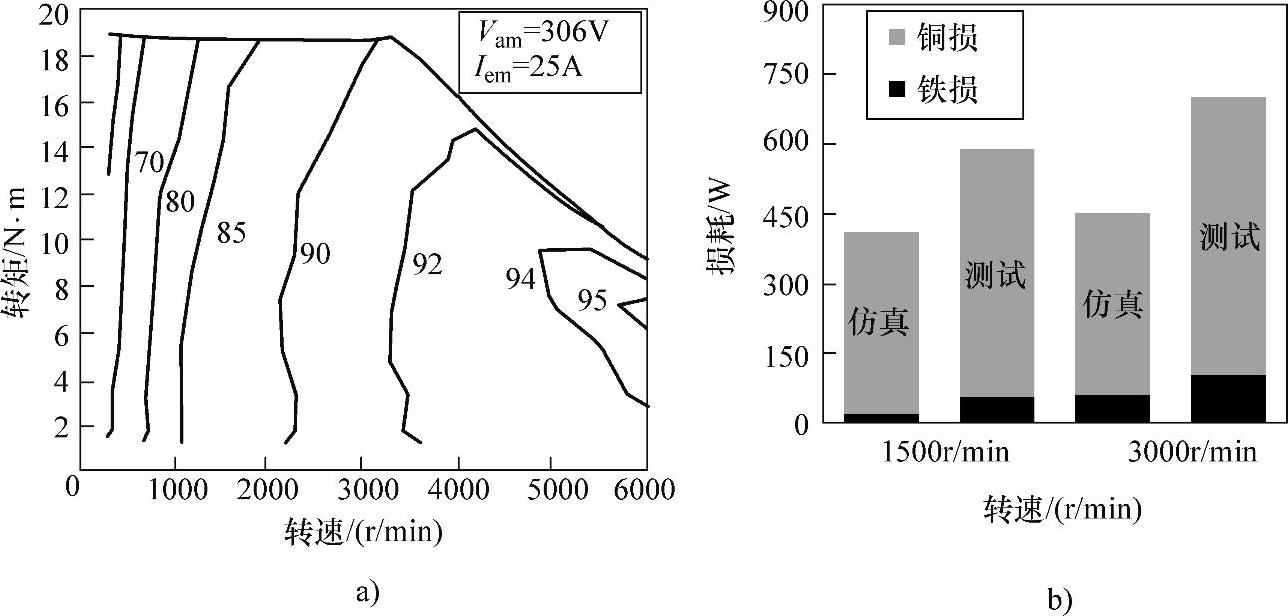

图6-16和图6-17所示分别为第1阶段开发样机的电机转矩-转速特性和效率图,开发样机运行在2400r/min时的输出功率达到目标额定功率5kW,电机最高效率可达95.5%,功率密度达到目标样机水平,完成第1阶段设计目标。

图6-16 电机转矩-转速特性

图6-17 电机效率图

a)效率MAP图 b)仿真与实测损耗对比

图6-18 电机等比放大示意图

第2阶段主要是按照几何相似定律对原型样机进行等比放大,即将铁心长度调整为第1阶段方案的5.5倍,使电机功率扩大到50kW,电机等比放大如图6-18所示。第2阶段与第1阶段的设计参数对比见表6-6。根据第1阶段样机的损耗测试数据折算出新电机的损耗,从而计算出电机效率,最终样机效率MAP图如图6-19所示,最大效率达到96.8%,满足设计要求。

表6-6 第2阶段与第1阶段的设计参数

图6-19 最终样机效率MAP图

2.在电动客车中的应用(https://www.xing528.com)

相比乘用车驱动电机,电动客车用驱动电机功率更大,耗用稀土更多,成本也更高。格力电器围绕永磁辅助同步磁阻电机在电动客车中的应用进行了大量的研究,下面以一款8.5m电动客车用驱动电机为研究对象进行介绍。

目标样机为一款电动客车用80kW稀土永磁同步电机,该电机采用分布绕组,转子采用单层V形永磁体结构,电机结构如图6-20所示,主要参数及性能指标见表6-7。

图6-20 目标样机结构

表6-7 目标样机参数及要求

开发样机为永磁辅助同步磁阻电机,研究人员在转矩密度提升、转矩脉动抑制、抗退磁能力提高等方面进行了优化设计。采用U、V混合式双层永磁体结构,充分利用转子空间提高电机转矩密度;采用转子极弧系数优化、转子偏心、磁极不对称等措施降低转矩脉动;通过调整局部易退磁位置的永磁体厚度与永磁体切边等手段提高抗退磁能力。最终开发的电机结构如图6-21所示,主要设计尺寸见表6-8。

图6-21 开发样机结构

表6-8 开发样机主要尺寸

图6-22所示为两款电机的矩角特性。可以看出,由于永磁辅助同步磁阻电机的磁阻转矩占比大,因此其额定转矩下的转矩角大于稀土永磁同步电机。

图6-23所示为两款电机输出额定转矩时的转矩波形。可以看出,开发样机的转矩脉动较小,约为目标样机的60%。

图6-22 矩角特性

图6-23 输出额定转矩时的转矩波形

图6-24所示为开发样机退磁率随退磁电流变化的曲线,由于电动汽车对驱动电机的可靠性要求较高,因此一般以开始退磁时的电流大小作为抗退磁能力强弱的衡量标准。开发样机开始退磁时的电流达到额定电流的2倍,满足电动客车的使用要求。

图6-24 退磁率随退磁电流的变化

表6-9给出了两款电机的性能指标,在额定功率下,开发样机可以达到目标样机效率与功率密度的水平,且成本降低了17%。说明开发样机能够满足电动客车的使用要求,并且相比于永磁同步电机具有更高的性价比。

表6-9 电机性能指标对比

①基准值为目标电机的材料成本

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。