对于永磁辅助同步磁阻电机,多层永磁体的布局会直接影响电机齿谐波的幅值,对转子内外两层永磁体进行极弧优化和磁极削角设计,减小磁场突变,使内外两层磁钢磁路结构产生的谐波相互抑制,减小磁场脉动,达到削弱齿谐波的目的,实现电机电磁力波及振动的抑制。

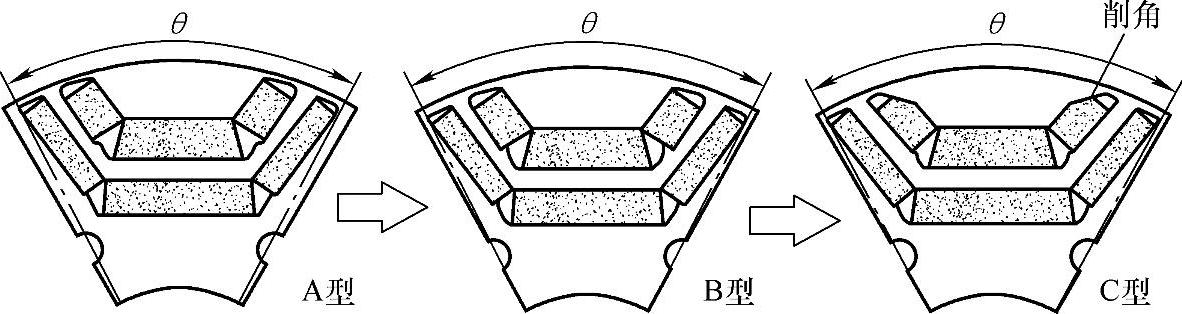

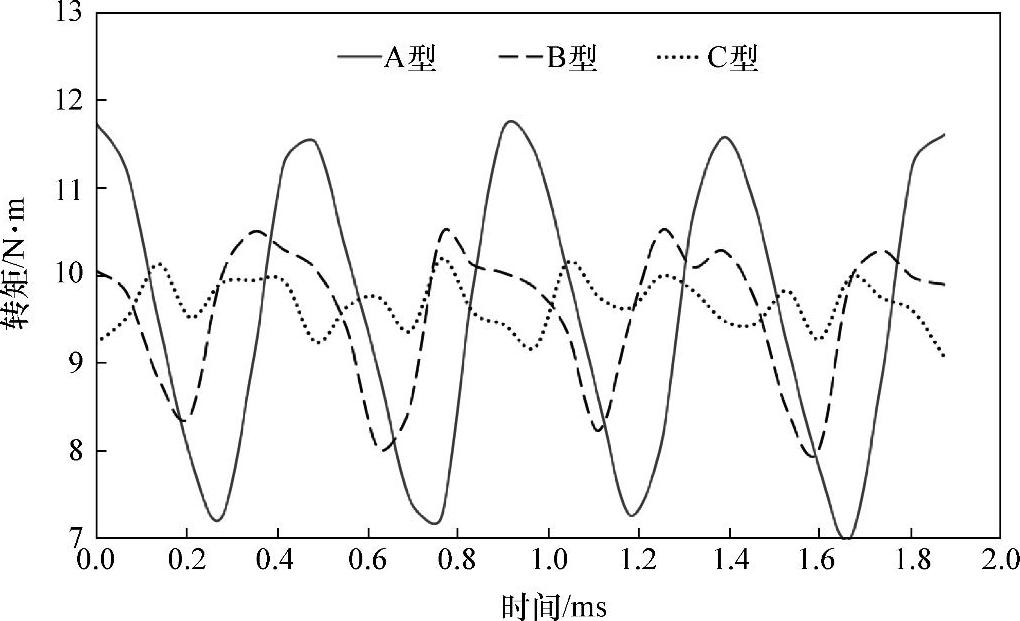

图4-32所示为36槽6极永磁辅助同步磁阻电机3种不同的转子结构,其中B型结构与A型结构相比,永磁体层两端角度θ变大,并进行了极弧优化设计,而C型与B型相比,仅在外层磁体层两端进行削角设计。在定子不变的情况下进行电机转矩曲线对比,如图4-33所示,3种转子电机的转矩脉动相差很大,C型转子结构通过增大θ角和削角,转矩脉动下降明显。

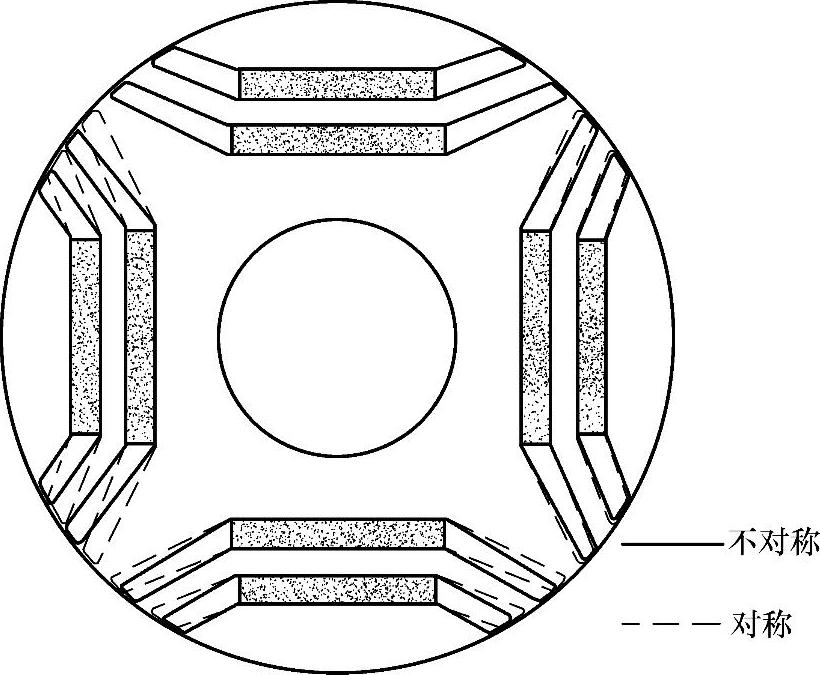

图4-30 永磁体槽完全不对称转子结构

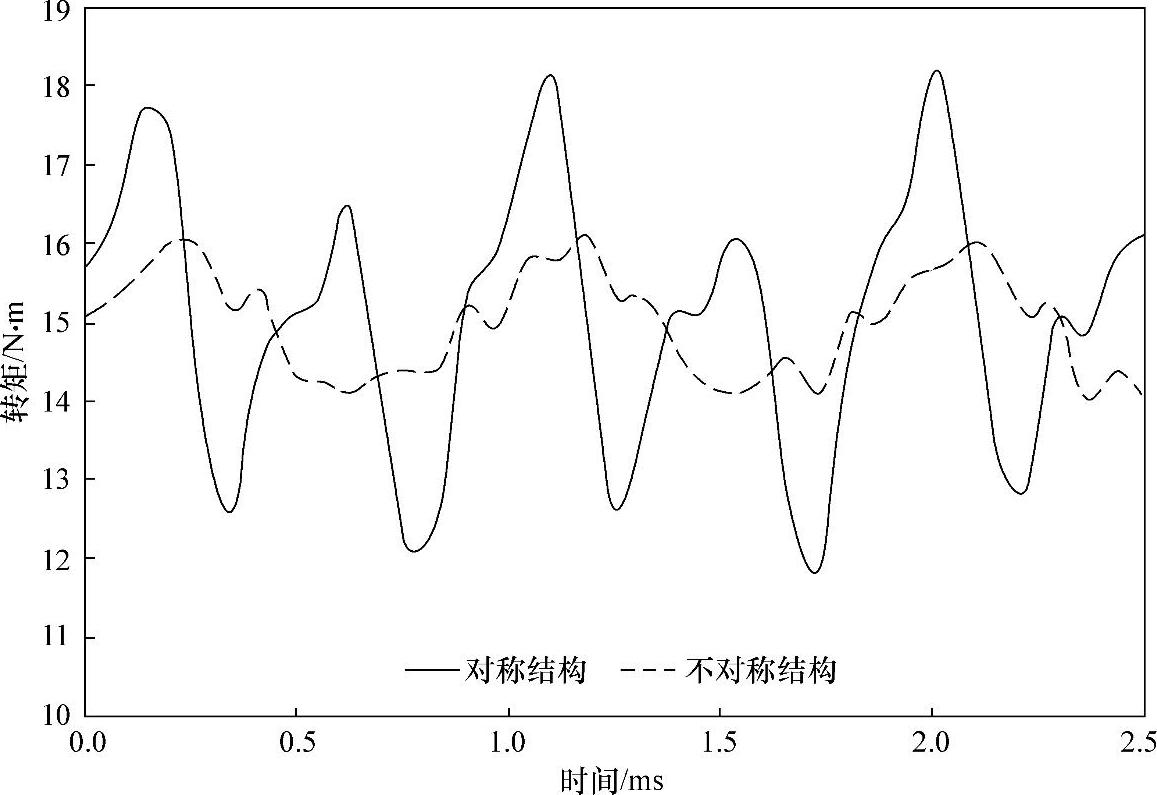

图4-31 电机转矩曲线对比

图4-32 3种不同转子的结构图

图4-33 3种转子电机转矩曲线

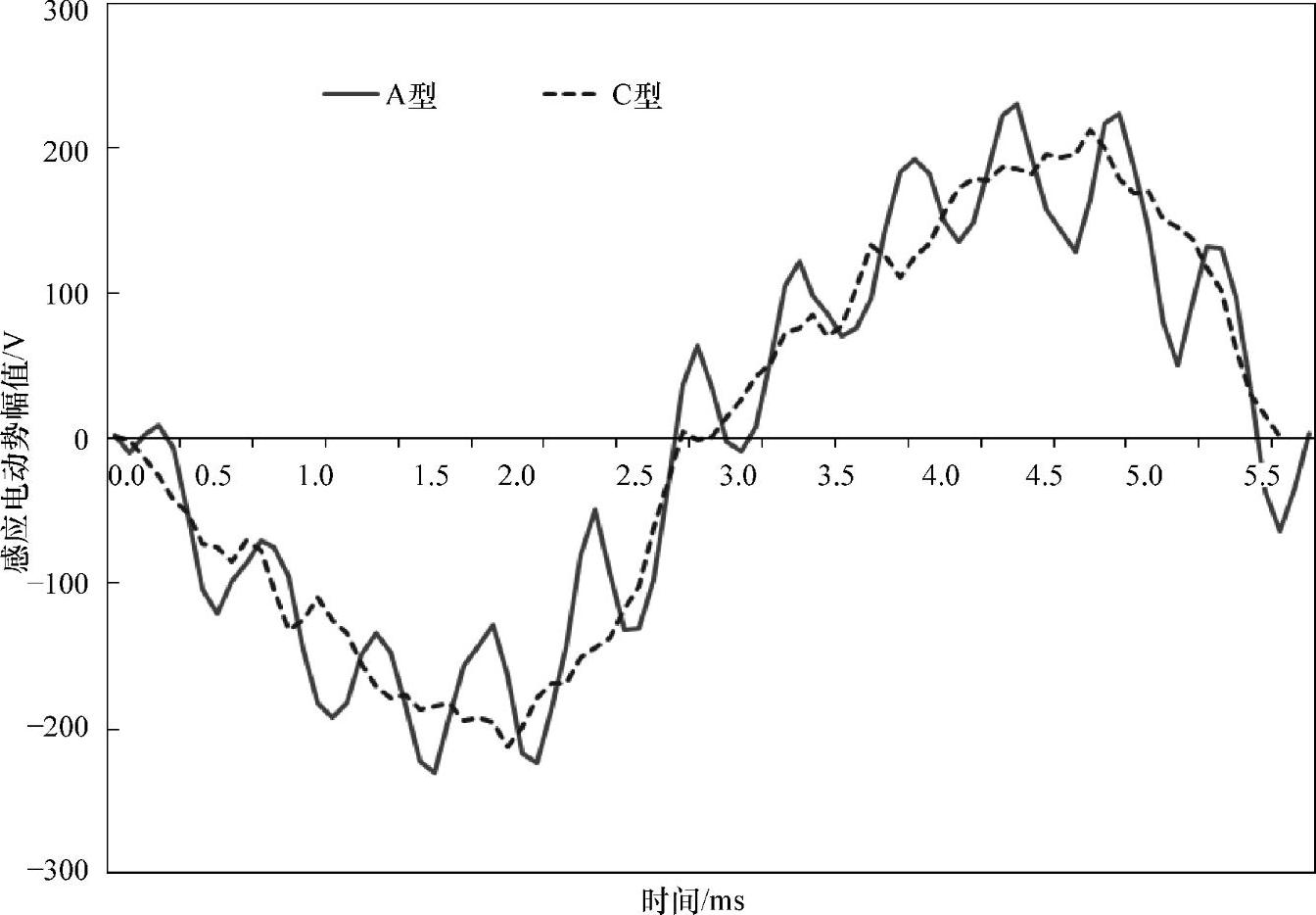

图4-34所示为A型、C型两种转子电机感应电动势波形图,转子结构优化后,由于转子磁路位置与定子齿槽位置发生变化,因此电机感应电动势波形变好,趋于正弦波,原有的锯齿波明显消失,谐波幅值及含量大幅降低。

图4-34 A型、C型两种转子电机感应电动势波形

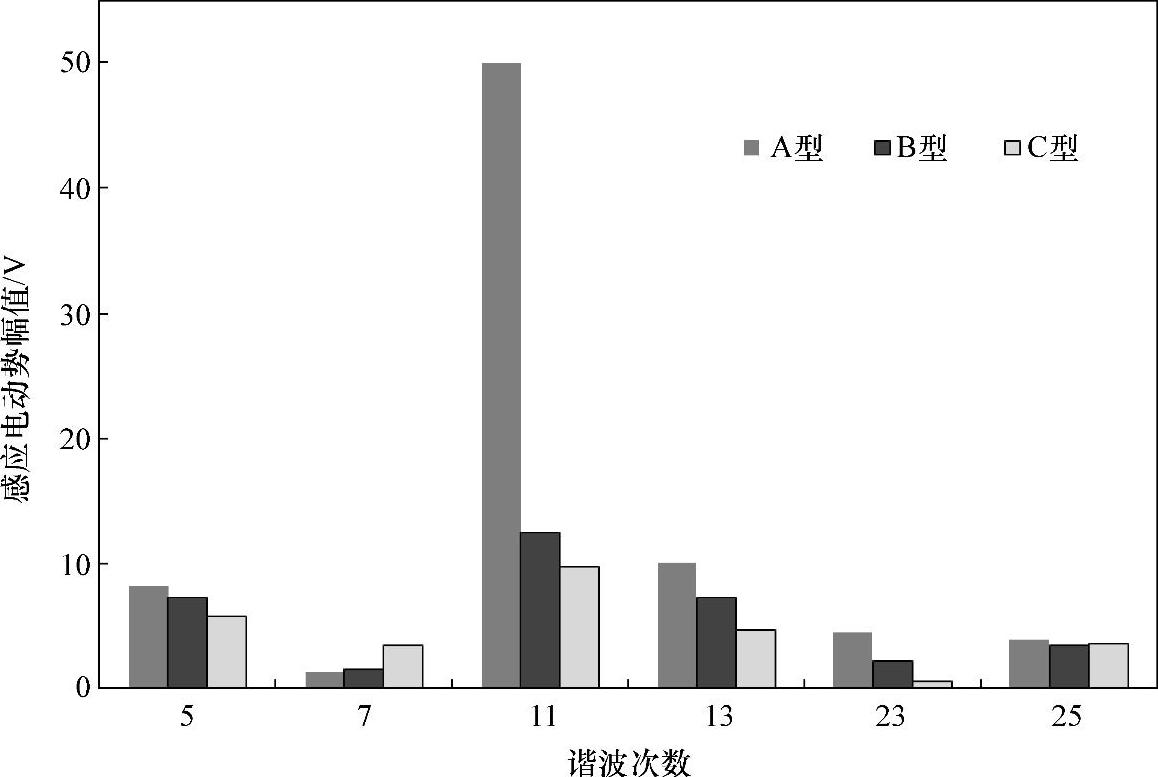

图4-35所示为3种转子永磁辅助同步磁阻电机感应电动势的傅里叶谐波分析情况。显而易见,A型转子电机感应电动势谐波幅值极大,11次齿谐波极其突出,与转子磁场作用可引起明显的36f0电机振动和噪声,f0为转子旋转频率,即机械频率。B型、C型转子电机感应电动势11次齿谐波均大幅降低,除7次谐波外,其他次谐波幅值也均降低,C型转子削弱谐波效果最好。

图4-35 3种转子电机感应电动势傅里叶谐波对比

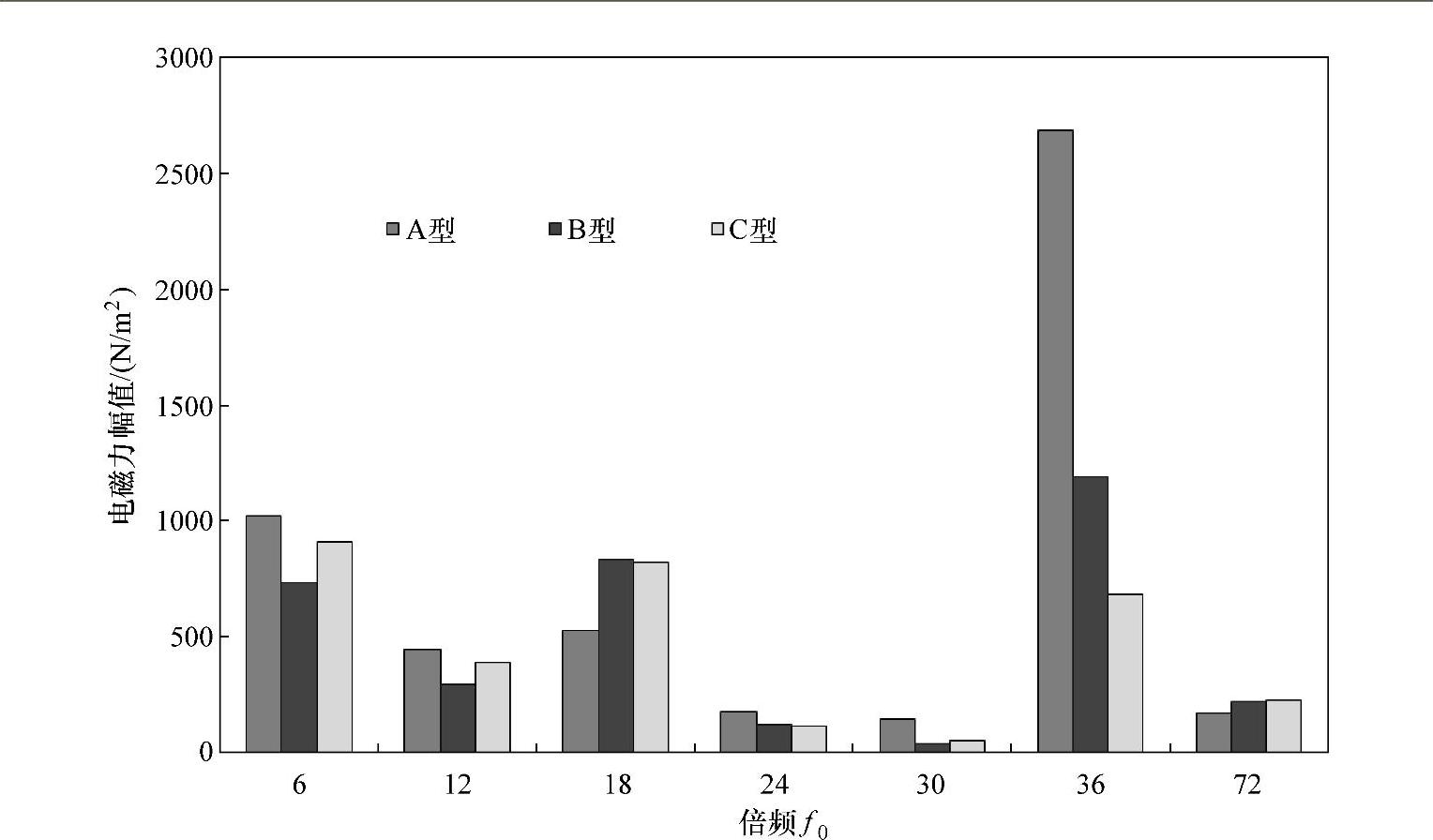

下面来分析3种转子对永磁辅助同步磁阻电机电磁力的影响情况,由于36槽6极电机的主要低阶电磁力为0阶和6阶,其中6阶为基波电磁力,阶数相对较高,对电机振动和噪声影响较小,0阶电磁力主要由齿谐波引起,对电机振动和噪声影响较大,因此主要分析0阶电磁力情况。(https://www.xing528.com)

图4-36所示为3种转子永磁辅助同步磁阻电机0阶径向电磁力对比分析,A型转子电机频率为36f0的0阶径向电磁力非常突出,主要由11次齿谐波与基波作用产生。电机转子优化后,其电磁力幅值随着11次齿谐波幅值的降低而下降,36f0的0阶径向电磁力幅值下降75%左右,效果明显,同时其他电磁力没有明显增加。

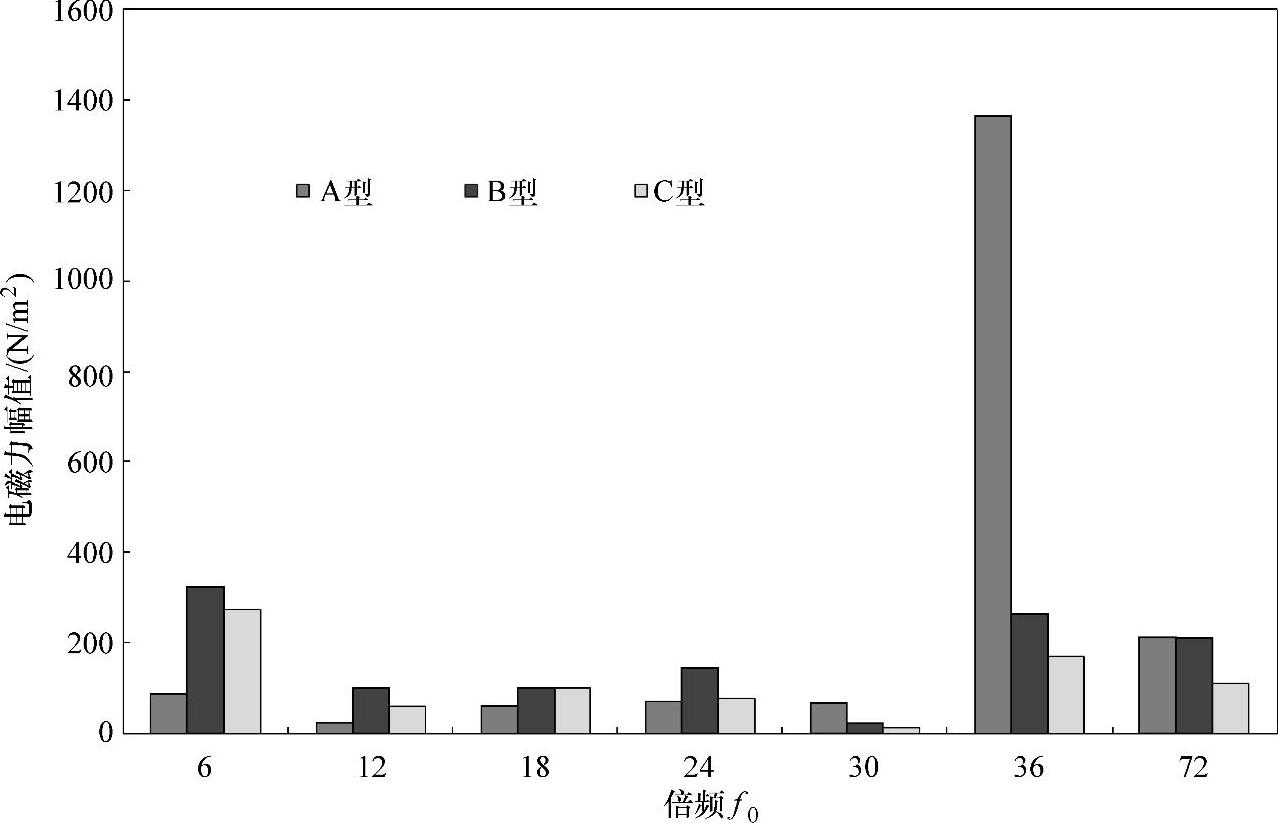

同样,图4-37所示为3种转子永磁辅助同步磁阻电机0阶切向电磁力对比分析,A型转子电机频率为36f0的0阶切向电磁力同样非常突出,主要由转子切向转矩脉动引起的切向电磁力脉动作用产生,优化后的C型转子电机电磁力36f0的0阶切向电磁力幅值下降87%左右,效果明显。

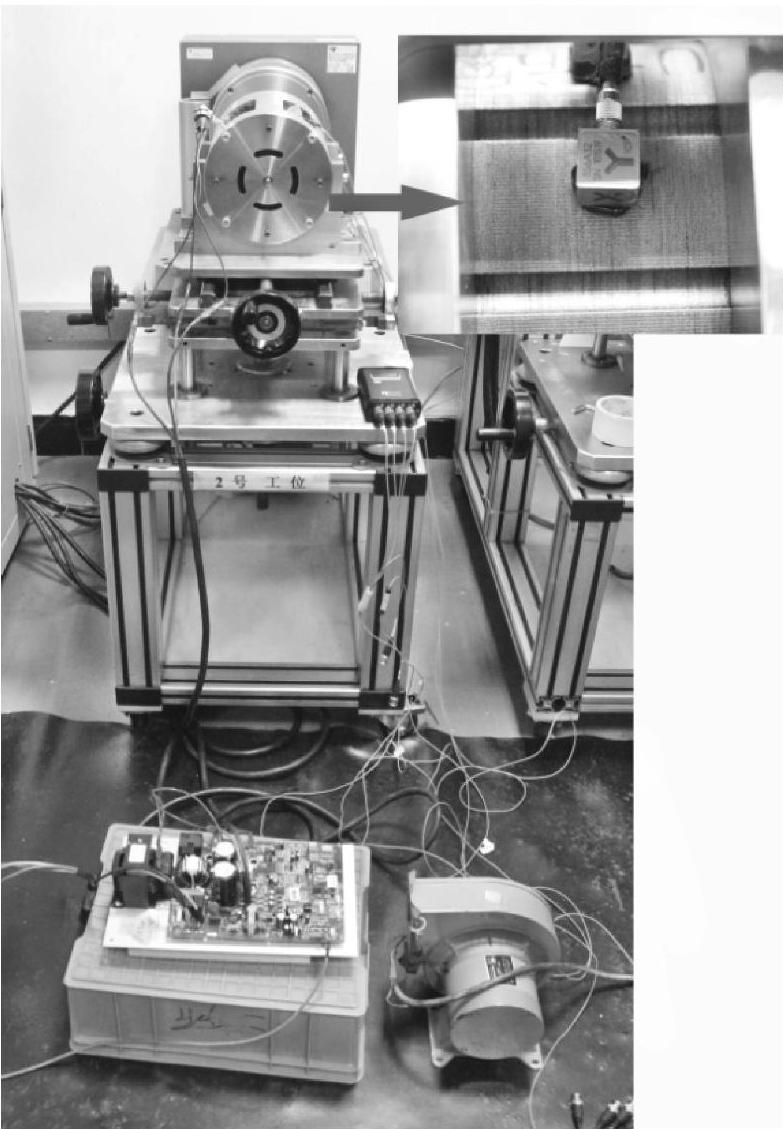

针对以上优化设计,进行A型、C型两种转子结构的样机试制,如图4-38所示,并通过电机振动测试系统对比测试验证电机振动改进效果,电机振动测试系统如图4-39所示。

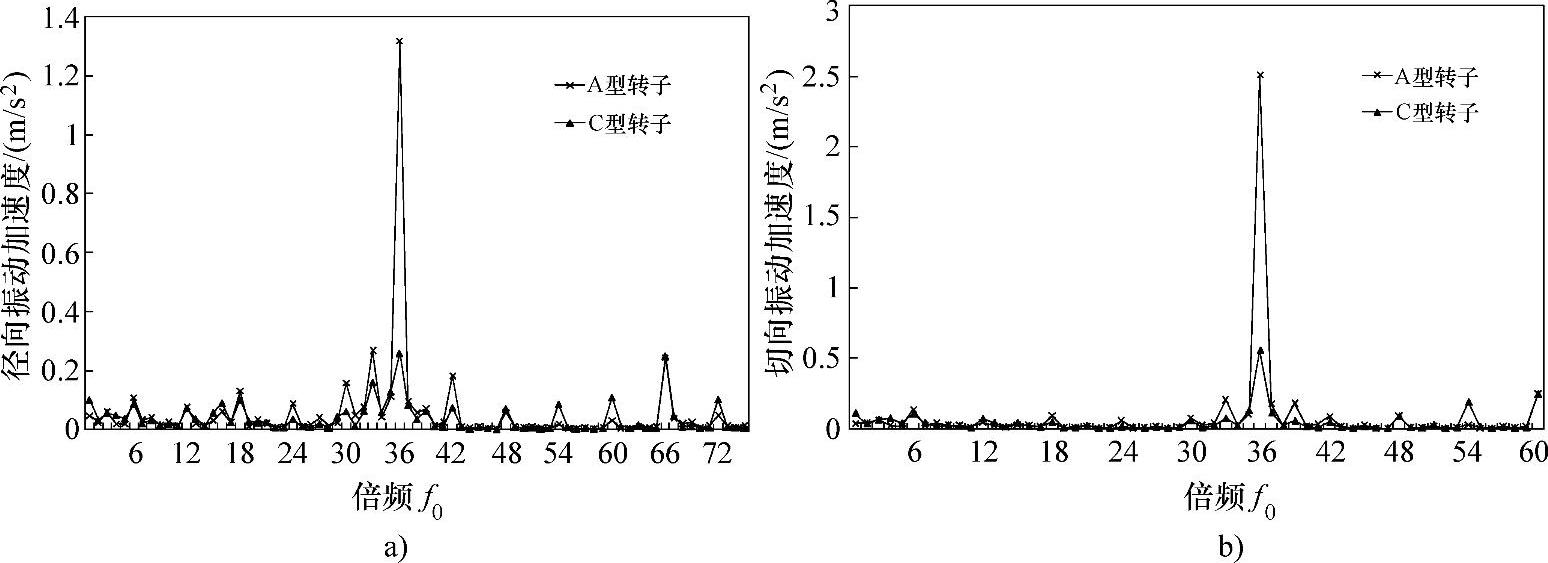

图4-40所示为A型、C型转子电机振动加速度测试结果对比,提取主要的转子旋转频率倍频振动加速度情况,结果显示,优化后的C型转子电机36f0径向切向振动加速度幅值大幅降低,振动和噪声明显好转。A型转子电机由于存在巨大的11次谐波及较大的36f0转矩脉动,从而引起突出的36f0的径向切向振动,使得电机振动和噪声异常突出。通过实际测试验证对比,进一步证明通过极弧优化和磁极削角进行电机减振降噪设计是有效的。

图4-36 3种转子电机0阶径向电磁力对比

图4-37 3种转子电机0阶切向电磁力对比

图4-38 样机图

图4-39 电机振动测试系统

图4-40 A型、C型转子电机振动加速度测试对比

a)径向振动加速度 b)切向振动加速度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。