1.内外圆切削循环(G90)

(1)内外圆柱面切削循环

1)指令格式

G90 X(U)_Z(W)_F_;

X(U)、Z(W):X、Z为圆柱面切削终点坐标值;U、W为圆柱面切削终点相对循环起点的增量值,即图9-25所示C点的坐标值。

F:进给速度。

2)指令说明

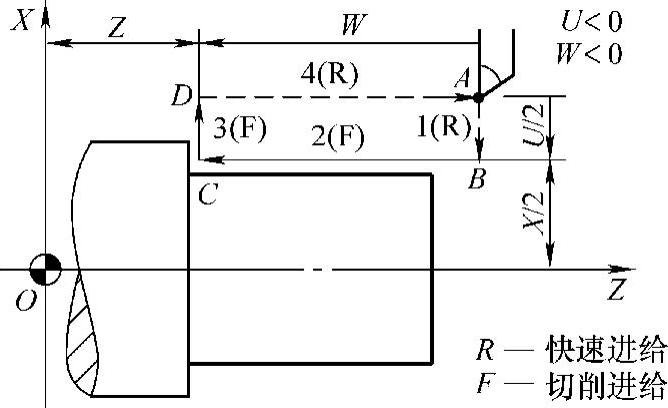

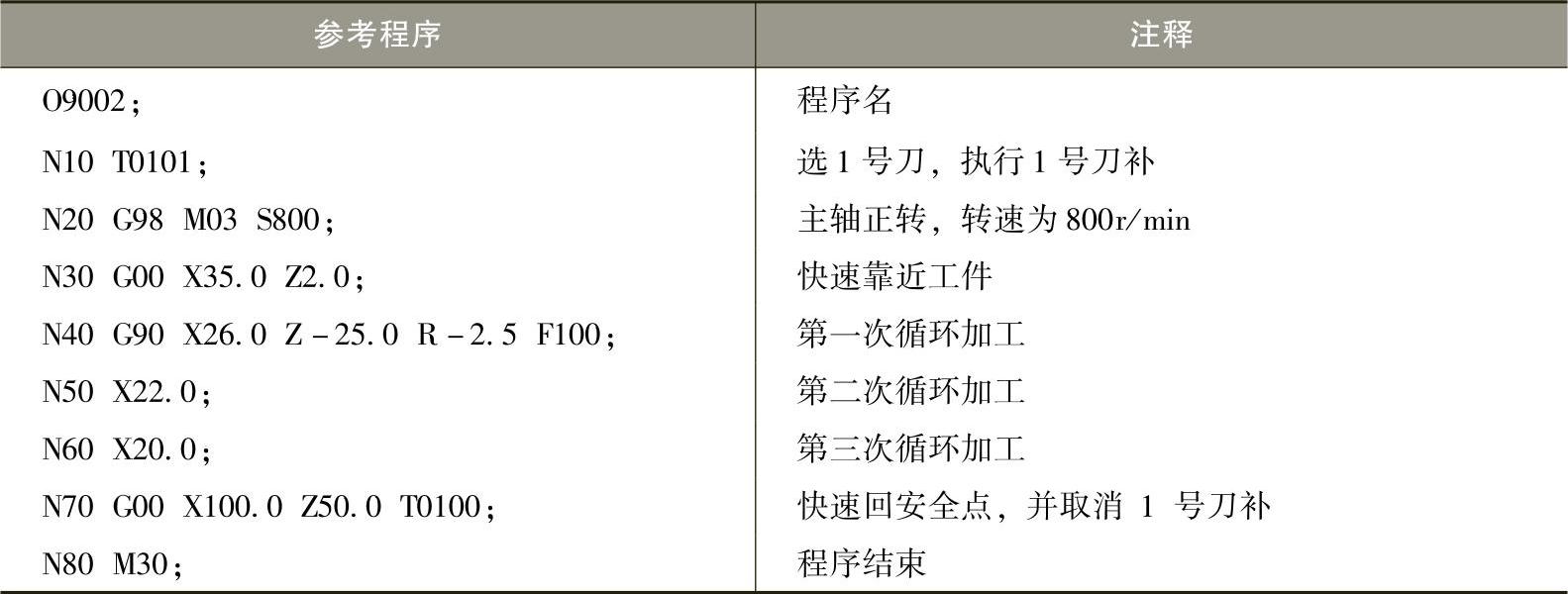

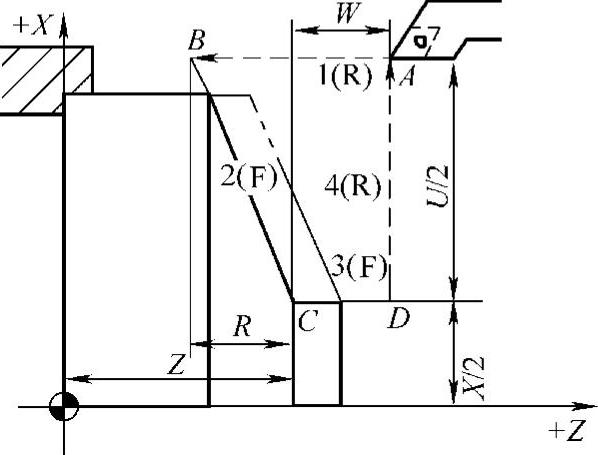

①如图9-25所示为刀具的运动轨迹,刀具从A点出发,第1段沿X轴快速移动,到达B点,第2段以F指令的进给速度切削到达C点,第3段切削进给退到D点,第4段快速退回到出发点A点,完成一个切削循环。

图9-25 圆柱面切削循环

②在固定循环切削过程中,M、S、T等功能都不能改变;如需改变,必须在G00或G01的指令下变更,然后再指令固定循环。

③G90循环每一次切削加工结束后刀具均返回循环起点。G90循环第一步移动为X轴方向的移动。

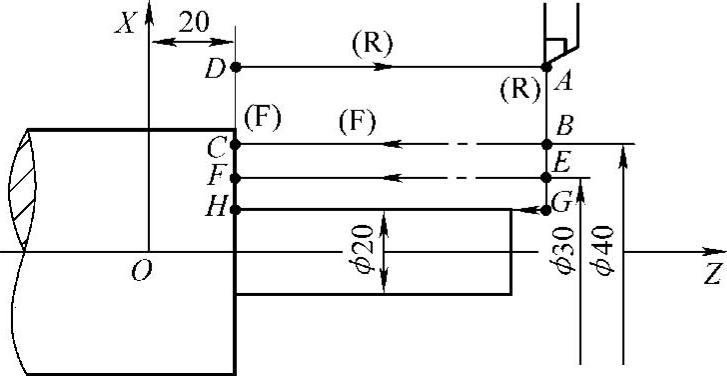

3)示例。加工如图9-26所示的零件,编写加工程序。

图9-26 圆柱面切削循环示例

其加工程序如下:

……

N50 G90 X40.0 Z20.0 F0.3; A→B→C→D→A

N60 X30.0; A→E→F→D→A

N70 X20.0; A→G→H→D→A

……

(2)内外圆锥面切削循环

1)指令格式

G90 X(U)_Z(W)_R_F_;

X(U)、Z(W):X、Z为圆锥面切削终点绝对坐标值;U、W为圆锥面切削终点相对循环起点的增量值,即图9-27所示C点的坐标。

R:车削圆锥面时起点半径与终点半径的差值。

F:进给速度。

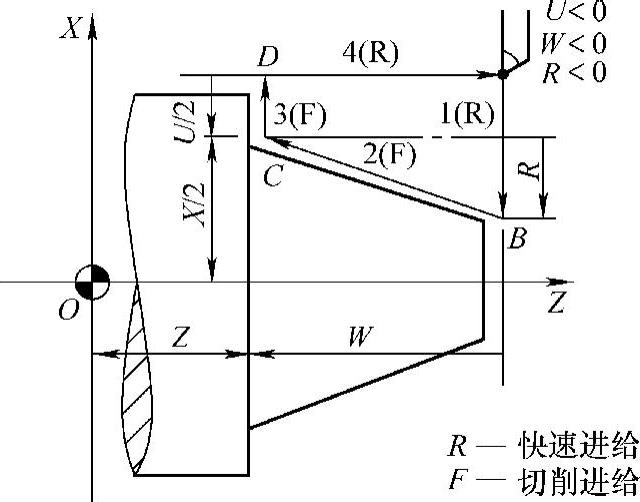

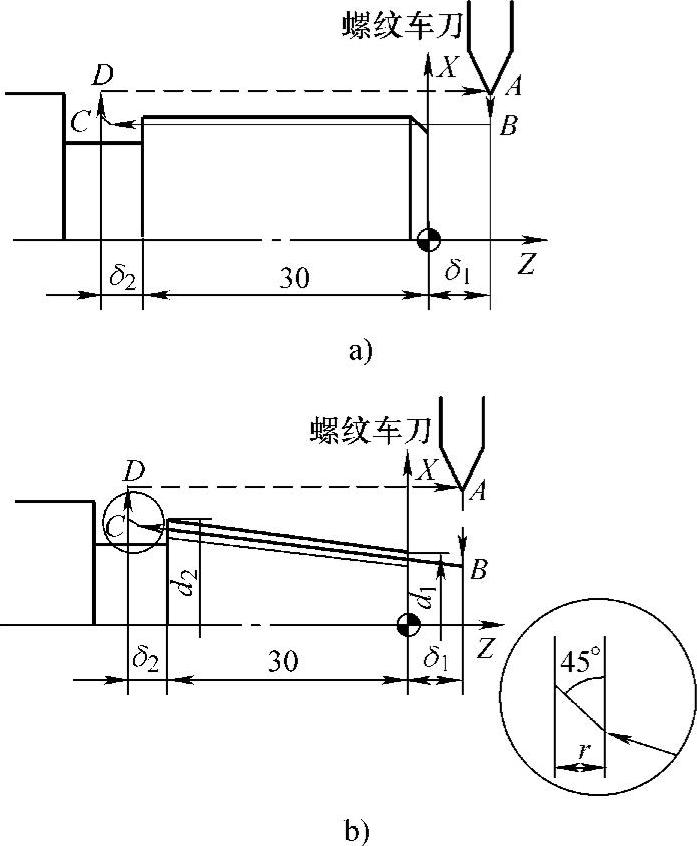

2)指令说明。图9-27所示为圆锥面切削循环运动轨迹,刀具从A→B为快速进给,因此在编程时,A点在轴向上要离开工件一段距离,以保证快速进刀时的安全;刀具从B→C为切削进给,按照指令中的F值进给;刀具从C→D时也为切削进给,为了提高生产率,D点在径向上不要离C点太远。

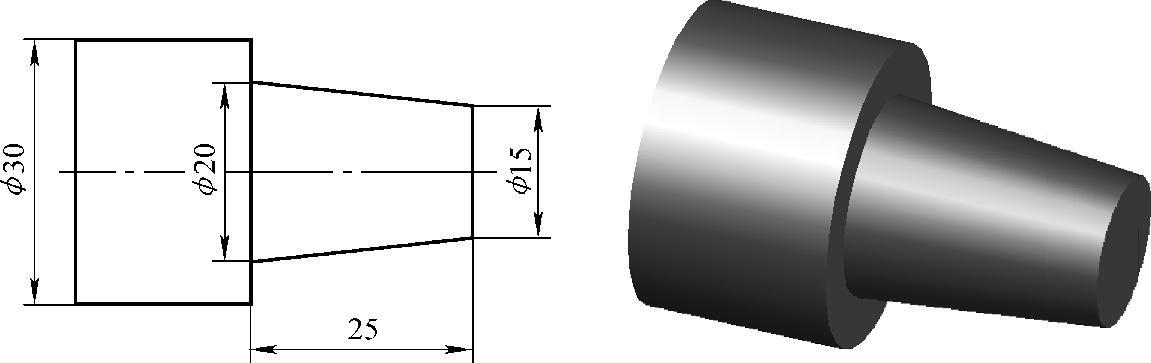

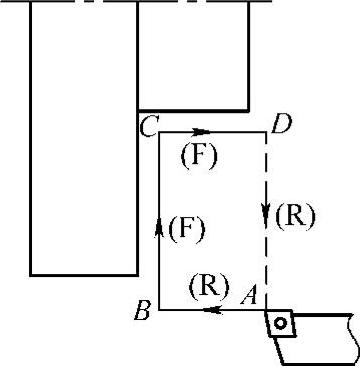

3)示例。加工如图9-28所示零件,试用G90指令编写加工程序。

图9-27 圆锥面切削循环

图9-28 圆锥面切削循环示例

其加工程序见表9-7。

表9-7 圆锥面加工程序

2.端面车削循环(G94)

这里的端面是指与X坐标轴平行的端面。G94与G90指令的使用方法类似,G90主要用于轴类零件的内、外圆切削,G94主要用于大小径之差较大而轴向台阶长度较短的盘类工件的端面切削。

(1)圆柱端面车削循环

1)指令格式

G94 X(U)_Z(W)_F_;(https://www.xing528.com)

X(U)、Z(W)、F的含义与G90相同。

2)指令说明

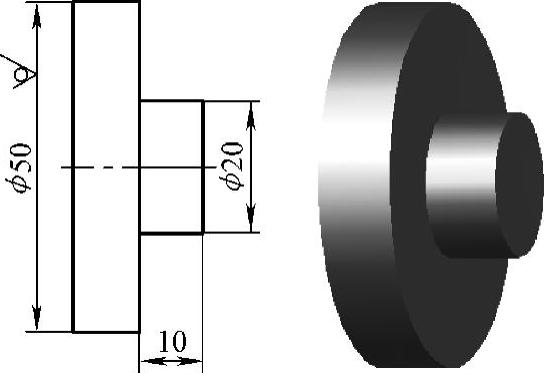

①图9-29所示为刀具的运动轨迹,刀具从A点出发,第1段沿Z轴快速移动,到达B点,第2段以F指令的进给速度切削到达C点,第3段切削进给退到D点,第4段快速退回到循环起点A,完成一个切削循环。

②G94的特点是选用刀具的端面切削刃作为主切削刃,以车端面的方式进行循环加工。G90与G94的区别在于G90是在工件径向作分层粗加工,而G94是在工件轴向作分层粗加工。G94第一步先沿Z轴进给,而G90则是先沿X轴进给。

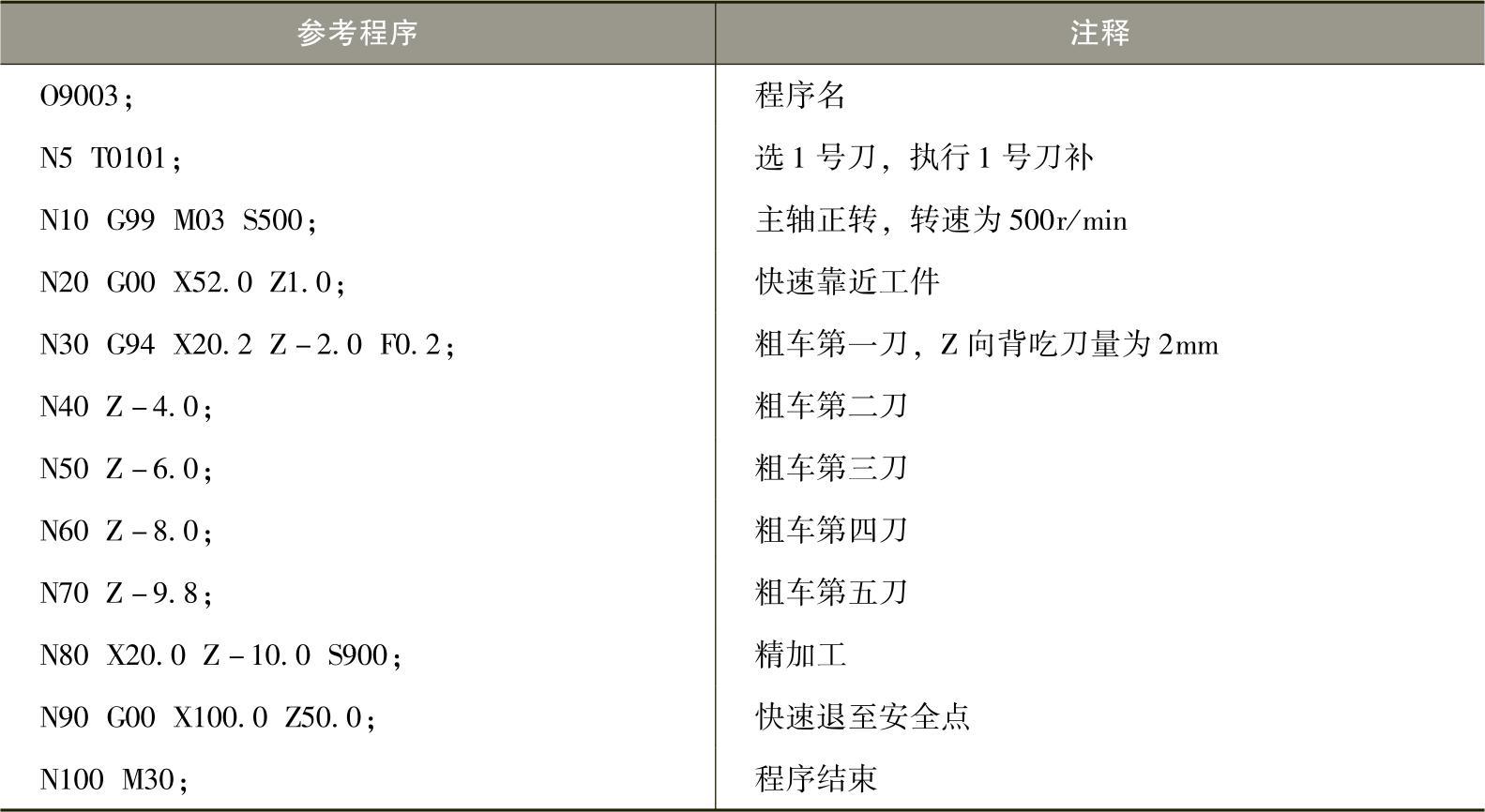

3)示例。加工如图9-30所示零件,试用G94指令编写加工程序。

图9-29 端面车削循环

图9-30 圆柱端面切削循环示例

其加工程序见表9-8。

表9-8 圆柱端面加工程序

(2)圆锥端面车削循环

1)指令格式

G94 X(U)_Z(W)_R_F_;

X(U)、Z(W)、F的含义与G90相同。

R:端面切削的起点相对于终点在Z轴方向上的增量值,圆台左大右小,R取正值,反之为负值。

2)指令说明。G94的刀具运动轨迹为:刀具从A点出发,第1段沿Z轴快速移动,到达B点,第2段以F指令的进给速度切削到达C点,第3段切削进给退到D点,第4段快速退回到出发点A点,完成一个切削循环,如图9-31所示。

3.螺纹车削循环(G92)

(1)指令格式

G92 X(U)_Z(W)_R_F_;

X、Z:螺纹终点坐标值。

U、W:螺纹终点相对循环起点的坐标增量。

R:锥螺纹始点与终点的半径差,加工圆柱螺纹时R为零,可省略。

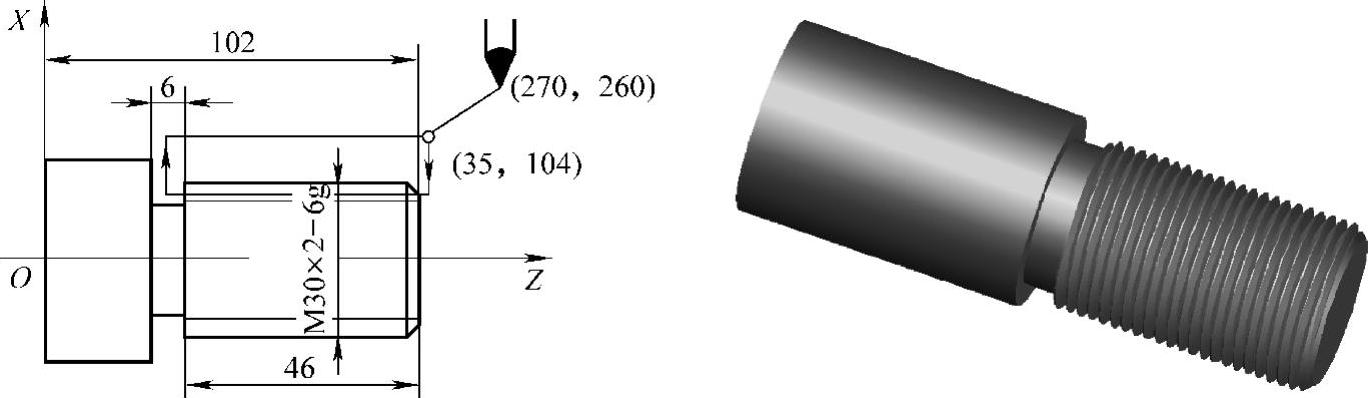

(2)指令说明 该指令可切削圆柱螺纹和锥螺纹(见图9-32)。刀具从循环起点开始按矩形或梯形循环,最后又回到循环起点。图9-32中的虚线表示按G00指令的速度快速移动,实线表示按F指令的工件进给速度移动。

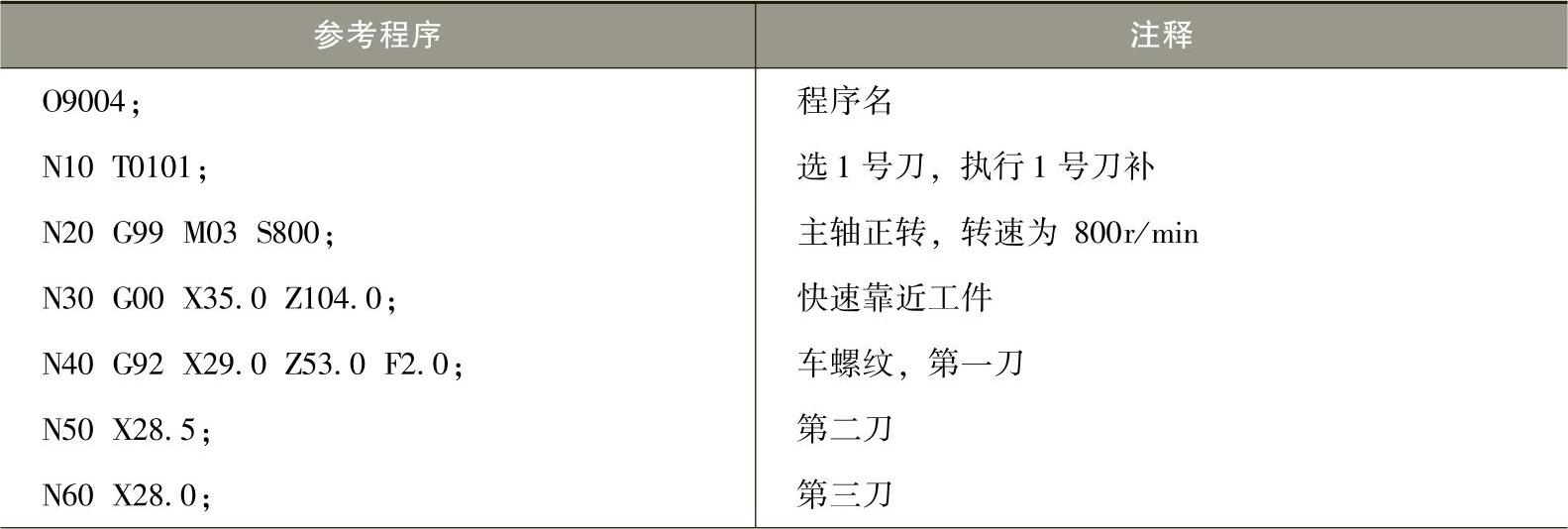

(3)示例。加工如图9-33所示的M30×2-6g普通圆柱螺纹,试用G92指令编制加工程序。

螺纹大径:d大=D-0.13P=30mm-0.13×2mm=29.74mm。

螺纹小径:d小=D-1.08P=30mm-1.08×2mm=27.84mm。

图9-31 圆锥端面车削循环

图9-32 G92循环

a)圆柱螺纹切削 b)锥螺纹切削

图9-33 圆柱螺纹加工示例

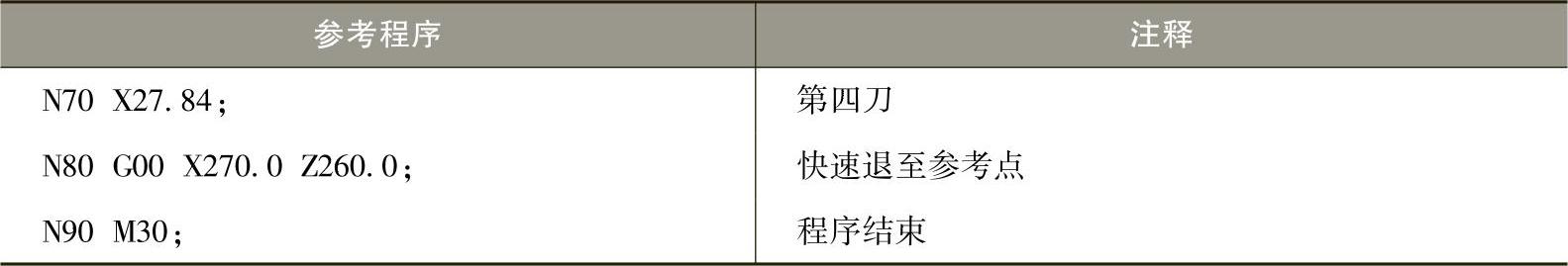

其加工程序见表9-9。

表9-9 螺纹加工程序

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。