表面粗糙度是指加工表面上具有较小间距和峰谷所组成的微观几何形状特征。表面粗糙度对工件的耐磨性、耐腐蚀性、疲劳强度和配合性质都有很大的影响。影响工件表面粗糙度的主要因素有残留面积、积屑瘤、鳞刺及工艺系统的振动。

1.残留面积

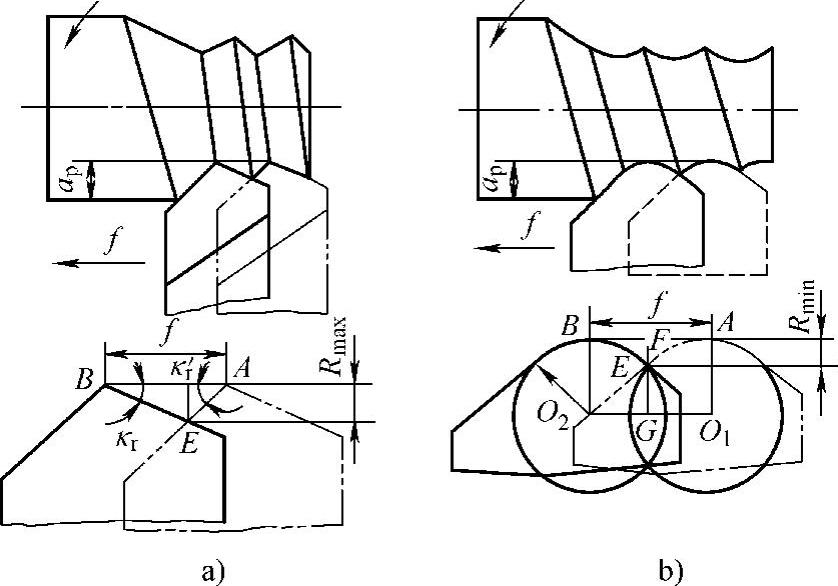

工件上的已加工表面是由刀具切削刃与工件的相对运动后切削刃在已加工表面上留下的痕迹,如图8-17所示,这些在已加工表面上未被切去部分的面积称为残留面积。残留面积的高度Rmax越高,表面粗糙度值就越大。进给量f、主偏角κr、副偏角κ′r和刀尖圆弧半径γε都影响残留面积高度。

此外,切削刃在刃磨后存在的缺陷也会反映在工件已加工表面上,切削过程中切削刃还会将残留面积挤歪,因此,实际的残留面积高度比理论值还要大些。

图8-17 残留面积示意图

a)尖头刀 b)圆头刀

2.积屑瘤

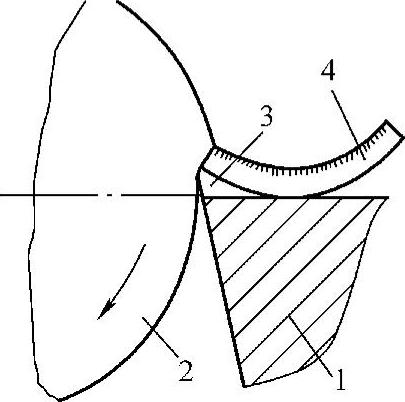

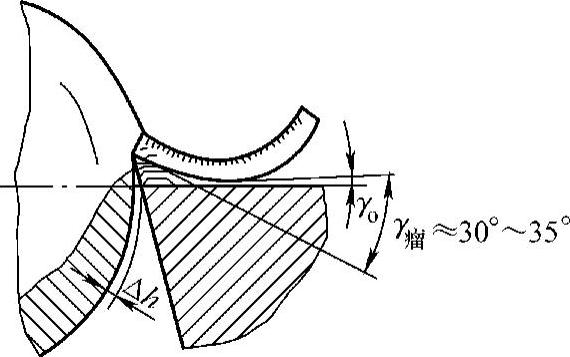

用中等切削速度(vc=20mm/min左右)切削塑性金属材料时容易产生积屑瘤,如图8-18所示。因积屑瘤既不规则又不稳定,一方面其不规则部分代替切削刃切削,留下深浅不一的痕迹;另一方面一部分脱落的积屑瘤嵌入已加工表面,使之形成硬点和毛刺,造成被切削层硬度不均匀,使表面粗糙度值增大,如图8-19所示。

图8-18 积屑瘤的形成

1—刀具 2—工件 3—积屑瘤 4—切屑

图8-19 积屑瘤对加工的影响(https://www.xing528.com)

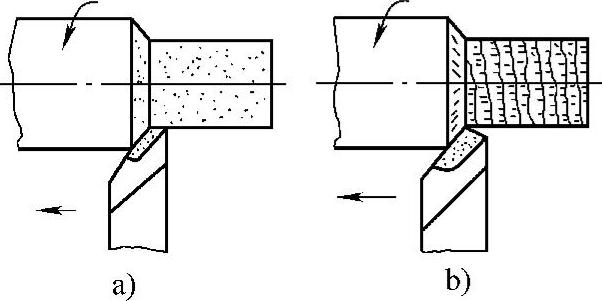

3.毛刺

工件表面产生毛刺一般是因为积屑瘤引起的。其微观几何形状近似为与切削速度方向相垂直的横向裂纹,并有鳞片状的毛刺出现。另外,刀具严重磨损和刀具的前、后刀面的表面粗糙度值大也会使工件表面产生毛刺。毛刺的产生使工件表面粗糙度值增大2~4级,如图8-20a所示。

4.振动

在车削过程中产生的振动会使工件表面出现周期性的横向或纵向振纹,如图8-20b所示。切削中的振动常使刀具和工件之间产生相对位移,影响刀具与工件之间正常的运动轨迹,严重影响加工精度和表面质量,使切削效率降低。振动的原因较多,主要有以下几方面。

1)机床部件松动或间隙过大。如主轴轴承、床鞍、中小滑板镶条间隙过大。

2)不平衡的离心惯性力。车削中,传动件因质量不均匀产生的离心惯性力、夹具和工件的质量偏心在旋转时的离心惯性力都会引起振动。

3)传动机构的缺陷。传动件中的齿轮和滚动轴承制造误差,也会引起振动。

4)车刀几何参数选择不合理,刚度低。前角、后角过大或过小,主偏角过小,刀尖圆弧半径过大和刀具的严重磨损等引起的振动。另外,车刀装夹时伸出不要太长,车削内孔和外圆时车刀刀尖高度选择不不正确。

5)工件材料刚度低,如细长的工件、薄壁工件及工件悬伸过长都容易引起振动。

6)切削用量选择不合理。尤其是背吃刀量大、进给量小的情况下最易引起振动。

图8-20 常见表面粗糙度值大的现象

a)毛刺 b)振纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。