除了磨料、研磨工具材料和研磨液的合理选用以外,正确选择与使用研磨工具,对提高精度和减小表面粗糙度值,减少工件上各种瑕疵有密切关系。一般在车床上研磨都是以手工与机床的配合运动进行研磨的。研磨的部位一般为内、外圆柱(锥)面。

1.圆柱面的研磨

圆柱面的研磨分为外圆柱面和内圆柱面的研磨。在通常情况下研磨外圆柱面时,表面粗糙度值和加工精度比较容易达到要求,而研磨内孔相对研磨外圆就困难得多。

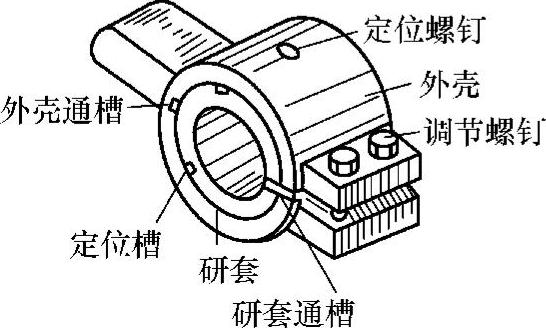

(1)外圆柱面的研磨 在车床上研磨广泛使用研套对工件进行研磨。如图7-10所示为可调式研套的结构形状,它由研套和外壳组成。研套的内径应比工件的外径大0.025~0.5mm并开有通槽,研磨一段时间后,若研套内径磨损,可拧紧两个螺钉,以便调节研套孔径的磨损量。另外,在研套外径上开有两条定位直槽,供外壳上定位螺钉来固定,防止研磨时研套在外壳内转动,以保证所需要的研磨工作间隙。研套的长度一般为孔径的1~2倍。

图7-10 研套

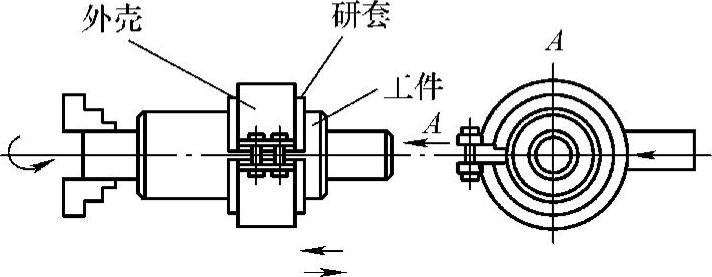

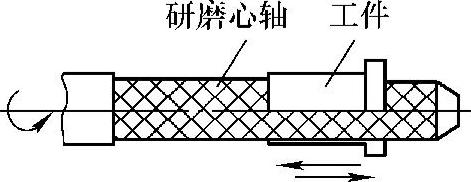

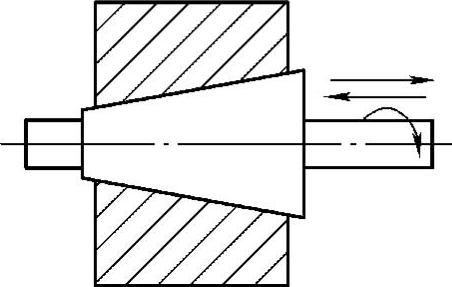

在研磨外圆柱面时,工件可由车床带动,在工件上均匀涂上研磨剂,套上研套(其松紧程度,应以手用力能转动为宜)。通过工件的旋转运动和研套在工件上沿轴线方向作往复运动进行研磨,如图7-11所示。

一般工件的转速,直径小于ϕ80mm时为100r/min,直径大于ϕ100mm时为50r/min。研套往复运动的速度,是根据工件在研套上研磨出来的网纹控制的,如图7-12所示。

图7-11 研磨方法

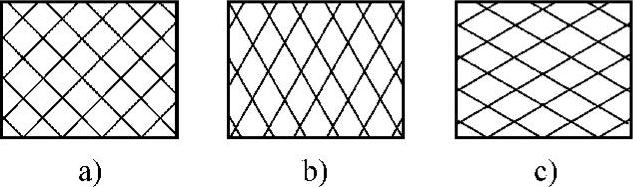

图7-12 研磨网纹

当往复运动的速度适当时,工件上研磨出来的网纹成45°交叉线(见图7-12a),往复运动的速度太快时,网纹与工件轴线夹角就小(见图7-12b),往复速度太慢时,网纹与工件轴线夹角较大(见图7-12c),往复运动的速度不论太快还是太慢,都会影响工件的精度和耐磨性。

在研磨过程中,如果由于上道工序的加工误差,造成工件直径大小不一,研磨时感觉到直径大的部位移动研套比较紧,而小得部位则较松。此时,可在直径大的部位多研磨几次,使直径尺寸基本一致为止。另外,研磨一段时间后,应把工件掉头再研,这样能使工件容易得到精准的几何形状,并能使研套磨损均匀。

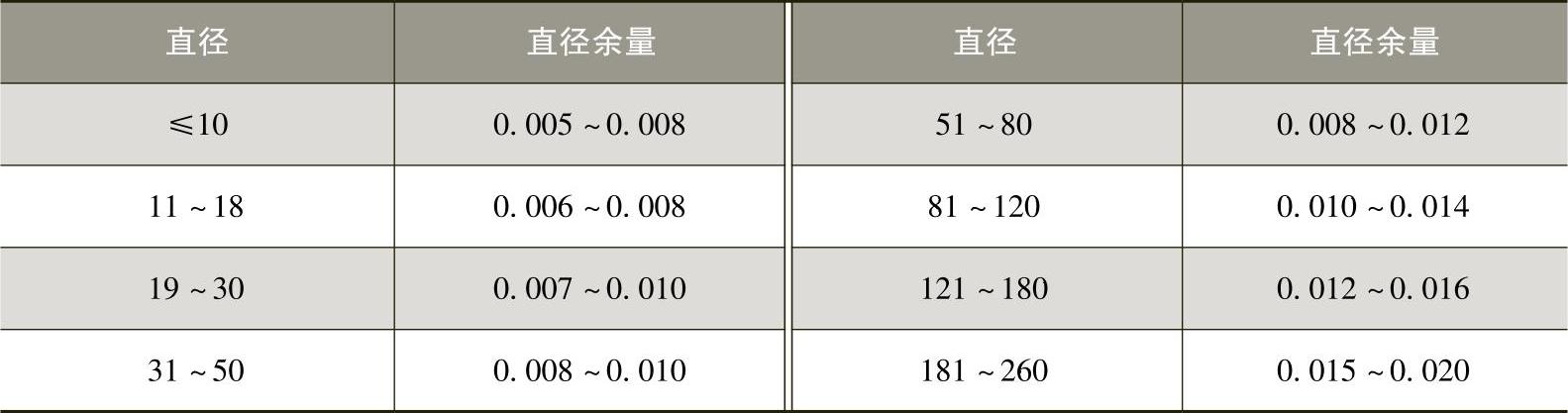

由于研磨是微量切削,每研磨一遍所能磨去的金属层一般不超过0.002mm,因此,研磨余量不能太大。研磨外圆柱面的加工余量见表7-2。

表7-2 研磨外圆柱面加工余量 (单位:mm)

(2)研磨内圆柱面与研磨外圆柱面恰恰相反,是把工件套在心轴上进行的。研磨心轴的外径应比工件的内径小0.01~0.025mm。研磨心轴的结构形式有固定式和可调试两种。

固定式研磨心轴如图7-13所示。它是在圆柱体上开有环形槽或螺旋槽,以使研磨剂流动方便。固定式研磨心轴,常要做成几根不同的直径,磨损后就不能再使用了,但因其结构简单,所以常在单件生产和机器维修中使用。

图7-13 固定式研磨心轴

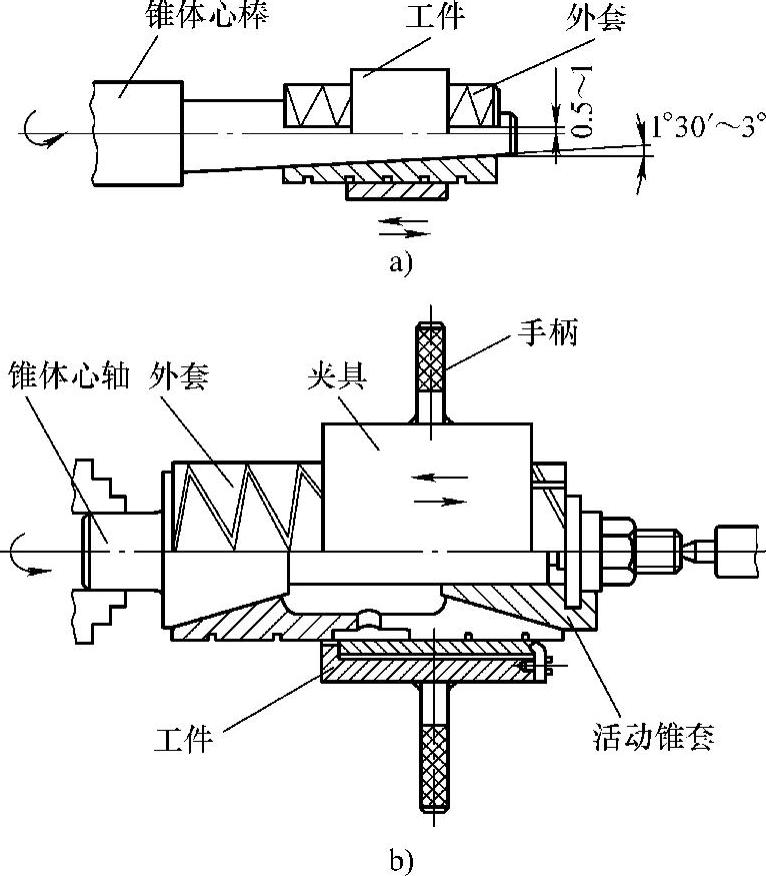

可调式研磨心轴如图7-14所示,它是以锥体心棒的作用来调节外套直径的。图7-14a所示是有锥形心轴的锥体和锥孔套筒配合,锥面应涂色检查配合。套筒的表面上开有几条沟槽,并一面切开。调节两端螺母,利用心轴上的锥度可调节套筒的外径尺寸,其尺寸按工件的被研内孔配制,且间隙不应过大。

图7-14b所示是两端可调整式研磨心轴,它是由锥体心轴、外套、活动锥套及调整螺母组成的。外套上两端圆锥孔与锥体心轴上外锥体、活动锥套上外锥体涂色检查配合。外套两端外圆上相互错开各有3条直通槽,以保证外套外径的胀大和缩小。通槽的长度略长于圆锥孔。当外套的外径需要调节到所需尺寸时,由调整螺母完成。由于外套上两端圆锥孔大端直径方向相反,所以在外锥体的作用下,使外套直径能均匀胀大或减小,这种研磨工具的结构比较完整,应用较为广泛,它一般用于研磨内孔孔径为ϕ60mm以上的长孔或短孔工件。

图7-14 可调式研磨心轴

a)锥体和锥孔套筒配合研磨心轴 b)两端可调式研磨心轴

研磨心轴的工作部分的长度,应大于工件的长度,一般情况下,是工件研磨部分长度的1.5~2倍。但研磨长而大的孔时,其工作部分长度要比工件长度短1/3~1/4。研磨工具的工作部分应车削左旋或右旋的螺旋槽,其作用是储存研磨剂,并使研磨心轴与被研磨表面之间作轴向移动时较为轻便。

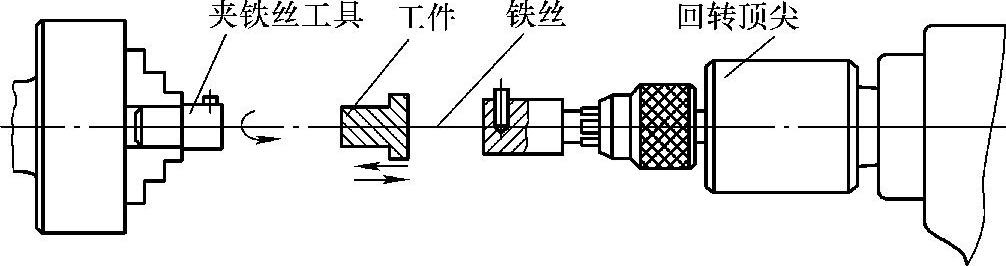

当研磨工件孔径为ϕ0.3~ϕ1mm时,可使用如图7-15所示小孔研磨工具。将钢丝两端拉紧,由车床主轴带动旋转,工件放在钢丝上作左右轴向移动。选择钢丝直径时,应按工件孔径减小0.01mm。用这种方法研磨,内孔公差等级可达IT6,表面粗糙度值可达Ra0.8μm。(https://www.xing528.com)

图7-15 小孔研磨工具

研磨内圆柱面的方法是把研磨工具夹在车床轴向卡盘上,将工件套在研磨心轴上进行研磨。在调节研磨心轴与工件内孔的配合时要适当,配合太紧,易将孔表面拉毛;配合太松,会把孔研磨成椭圆形。研磨时,若工件两端有过多的研磨剂被挤出,应及时擦去,否则会把孔口扩大,研磨成喇叭口形状。如果孔口要求精度很高,可把研磨心轴工作部分的两端用纱布打磨得略小一些,以克服孔口易扩大的问题。

对于内孔的研磨余量,精加工方法不同,所留研磨余量也不同,一般精磨留0.005~0.02mm;精车留0.02~0.04mm;铰孔留0.02~0.05mm。

2.圆锥面的研磨

研磨圆锥面时研磨工具工作部分的长度应是工件研磨长度的1.5倍左右,锥度必须符合图样要求。其结构有固定式和可调式两种。

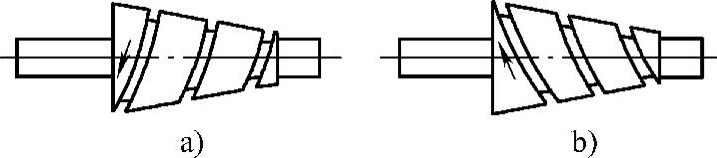

固定式锥度研磨心轴如图7-16所示。锥体表面车有左旋或右旋螺旋槽两种,其目的是能适应工件左向和右向研磨时,使研磨剂合理流动,防止研磨剂积聚在大端。可调式锥度研磨工具,其结构原理和研磨圆柱面的可调式研磨工具类似。

图7-16 固定式锥度研磨心轴

a)左螺旋 b)右螺旋

在车床上研磨时,工件的转动方向应和研磨心轴(或研磨套)上的螺旋槽方向相适应,按图中箭头方向转动研磨心轴。在研磨心轴或研磨套上均匀地涂上一层研磨剂,由于研磨锥孔时容易出现凸现象,因此在中间部位研磨剂应涂得稍多些。插入工件锥孔中或套进工件外锥体表面旋转4~5圈后,把研磨工具稍微拔出一些,然后再推入研磨,如图7-17所示。当研磨到接近要求的精度时,取下研磨心轴(套),擦去研磨心轴(套)和工件表面研磨剂,重复套上研磨(起抛光作用)一直到被加工表面呈银灰色或发光为止。

3.研磨中心孔

用中心孔定位加工轴类零件时,中心孔的圆锥角误差、表面粗糙度值大小、几何形状精度(如圆度)以及位置精度(如两端中心孔的同轴度),将直接影响被加工工件的精度,所以在半精加工(热处理后)、精加工轴类零件时,要对中心孔进行研磨,以确保中心孔的定位质量。

图7-17 研磨圆锥面

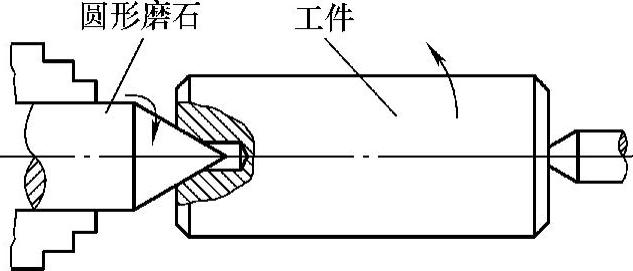

在车床上研磨中心孔的研磨工具材料有磨石、铸铁或压沙橡皮顶尖等。其中使用磨石研磨中心孔的方法简单、实用,研磨时,用卡盘夹住圆形磨石,用金刚钻车成60°锥角,锥角要准确,锥面要光洁,然后把工件装夹在研磨工具和尾座回转顶尖间,如图7-18所示。

研磨压力可用尾座调节,压力不能太大,以防压碎磨石,以手把持工件不十分费力为宜,同时使工件朝主轴相反方向慢慢转动。

4.研磨铰刀

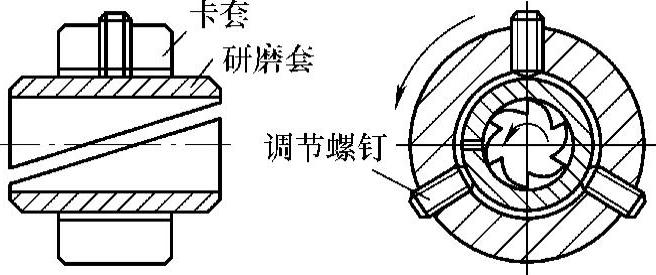

研磨铰刀的工具如图7-19所示,用开1~2mm宽斜槽的铸铁研磨套,装在卡套孔内,通过三个调节螺钉微量调整研磨套孔径。用氧化铝(研磨高速钢用铰刀)或碳化硅、碳化硼(研磨硬质合金用铰刀)磨料与全损耗系统用油、煤油或柴油的混合液调成膏状作研磨剂。

图7-18 研磨中心孔

图7-19 研磨铰刀

研磨时,铰刀用卡盘夹住,以铰削时的反方向旋转(主轴反转),手持铰套沿铰刀轴向往复移动,同时缓慢地作与铰刀旋转方向相反的转动,机床转速以40~60r/min为宜。

研磨中应注意经常清除积聚在铰刀沟槽内的研磨垢,并重新涂上研磨剂,研磨结束,要等铰刀冷却后才能测量尺寸。

研磨用钝了的铰刀,先要用磨石沿轴向刃磨刀齿的前、后刀面,再以研磨套进行研磨,以保持较窄的刃带。研好后,用磨石沿切削刃轴向轻轻刃磨前刀面,修去毛刺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。